一种污水处理系统的制作方法

1.本实用新型污水处理设备技术领域,具体涉及一种污水处理系统。

背景技术:

2.由于酿酒工艺主要采用是微生物发酵和蒸馏工艺,导致该废水的有机物在厌氧环境中更容易被降解。传统工艺中将絮凝沉淀池处理后的废水直接进入uasb厌氧塔后,使废水中的cod被大量降解,然而uasb对总氮总磷的降解效率并不高,导致进入生化系统时废水中有机物的碳氮比严重失调,导致总氮无法被去除。且传统工艺操作完全依靠人力操作,大大降低了可控性。

技术实现要素:

3.本实用新型旨在提供一种污水处理系统。

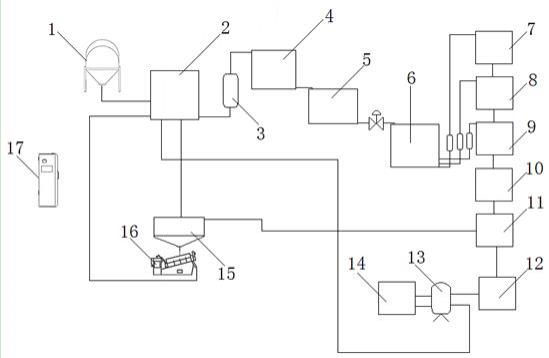

4.本发明的目的是这样实现的,包括滚筒筛1,所述的滚筒筛1出料口连通调节池2,所述的调节池2连通絮凝反应池4,所述的絮凝反应池4依次顺序连接初沉池5、中间水池6、uasb池7、一级ao池8,二级ao池9和二沉池10,所述的初沉池5连通污泥池15,所述的二沉池10连通气浮池11和污泥池15,所述污泥池15连接叠螺式污泥脱水机16,所述的气浮池11连接中间水箱12,所述的中间水箱12连接多介质过滤器13、所述的多介质过滤器13连接清水池14。

5.所述的多介质过滤器13的出水口连通调节池2。

6.所述叠螺式污泥脱水机16的滤液出口连通调节池2。

7.所述的中间水池6分别连通一级ao池8和二级ao池9。

8.所述的气浮池11连接加药桶。

9.所述的絮凝反应池4连接加药桶。

10.所述的调节池2经过提升泵3连通ph调节槽,所述的ph调节槽连通絮凝反应池4。

11.与现有技术相比,本实用新型具备下列优点和效果:

12.本实用新型主要控制原理在于通过对原水ph值自动调节后对絮凝沉淀池内的水值进行检测,如果废水超过5000mg/l就将部分废水进入uasb池降解后与其余部分废水混合进入生化池。如果cod值不超过5000mg/l就直接进入二级ao生化池处理,这样即保证生化阶段有机物比例均衡,同时也解决由于cod过高导致负荷过大无法降解完全。

13.其次废水在一级ao系统中的一级缺氧池内通过潜水搅拌和污泥回流使废水在此利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气而从污水中逸出。然后在好氧条件下,通过好氧硝化菌的作用 ,将污水中的氨氮氧化为亚硝酸盐或硝酸盐进行硝化反应,再通过污泥回流至缺氧池进行反硝化进行脱氮。周而复始。如果通过一级ao生化反应后总氮值依然超标时,再进入二级ao生化系统内再次降解,如果发现此段有机物浓度失调,即补充少量废水(絮凝池内的水)使二级ao系统内有机物得以补充均匀便于降解总氮。直至污水中的总氮指标合格,再进入脱磷工序进行脱磷处理,如果脱磷效果欠佳,此工序的水再进入气

浮池内进行二次脱磷处理,直至合格。

14.本实用新型通过巧妙的连接关系的设计,使得污水处理得到了较好的处理效果:

15.(1)通过plc自动控制系统的应用,自动调节ph值,通过液位控制自动启停相应提升泵,通过变频器自动控制风机和污泥回流量,通过气动阀自动控制排泥,通过报警提醒加药桶液位等一系列控制措施,确保系统不会在无人值守的情况下导致运行不稳定。

16.(2)通过对主要环节的水质检测,经过自动系统的灵活调整,使各个系统的运行状态得到及时的控制,为出现水质异常时提供更多的解决手段。

17.如果系统在当天水量处理完后,会自动进入停机模式。在停机模式下所有设备将在最低能耗下运行,对长期运行中成本控制有显著的改善。

18.本系统在plc自动控制系统的充分利用下,通过对水质检测后,自动调整各个系统的运行状态。使操作过程更为简便,运行过程更为精细。减少人为干扰因素,从而确保水质长期稳定达标运行。

附图说明

19.图1是本实用新型的整体结构连接关系示意图;

20.图中,1-滚筒筛,2-调节池,3-提升泵,4-絮凝反应池,5-初沉池,6-中间水池,7-uasb池,8-一级ao池,9-二级ao池,10-二沉池,11-气浮池,12-中间水箱,13-多介质过滤器,14-清水池,15-污泥池,16-叠螺式污泥脱水机。

具体实施方式

21.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

22.如附图1所示,酒厂废水经各车间收集池后由提升泵泵至滚筒筛去除较大颗料的酒糟后,自流进入调节池。

23.经调节池调节水质水量后由提升泵泵至ph调节槽,加入氢氧化钠调整ph值至7.0左右,废水自流进入絮凝反应池。

24.加入pac,pam进行絮凝反应后自流进入初沉池进行泥水分离后,上清液自流进入中间水池,污泥通过气动阀自动排入污泥池。

25.中间水池污水通过液位计控制启停,分别泵至uasb池,及两级ao生化池。

26.进入两级ao池的废水通过缺氧池,缺氧池内设潜水搅拌机,好氧池反应过程的微生物同化作用和异化作用去除大部分有机物及总磷,同时经硝化及反硝化作用去除总氮后通过液位计控制提升泵进入脱磷反应系统。

27.在脱磷反应桶内加入脱磷剂后自流进入二沉池进行泥水分离,污泥大部分回流返回缺氧池,少部分通过剩余污泥气动阀排入污泥池,经泥水分离后的废水中cod及总氮指标已基本达标,总磷还可能超标,再加入少量脱磷剂进入气浮系统进行二次脱磷处理。

28.经气浮系统脱磷处理后的废水进入中间水池短暂停留,经增压泵泵至砂滤器精制出水后由清水池储存后达标排放。

29.初沉池产生的絮凝污泥,二沉池产生的剩余污泥,气浮池产生的脱磷污泥经污泥池收集后,由螺杆泵泵至叠螺式污泥脱水机脱水至80%左右含水率后外运处置,脱泥产生的

滤液回调节池进一步处理。

30.本实用新型的工作原理及操作注意事项:

31.调节池废水经转鼓式格栅机去除大颗粒杂质后进入调节池,通过超声波液位计控制提升泵将废水泵入ph调节槽内将ph调至6

‑‑

7左右进入絮凝沉淀池。

32.超声波液位计,超声波液位计量程8m,4-20毫安输出,电源220vac,主要通过探头发出高频超声波脉冲,遇到被测介质表面反射回来,反射回波被换能器接收,转成电信号。通过信号传入plc进行控制。每日注意观察液位显示值是否符合当前液位值,如发现异常检查相关设备或控制电路等指标,结合使用说明书对问题进行判断调整。

33.提升泵主要通过超声波液位计控制水泵启停,水位超过高液位时自动启动;注意运行状况,通过观察出水流量判断是否堵塞,发现异物堵塞及时清理,损坏及时维修更换。

34.絮凝沉淀池废水在此通过加药搅拌絮凝,去除大量溶解性有机物后流入中间水池。沉淀后污泥采用气动阀自动排泥。搅拌机用于搅拌混匀药剂以及加药后混匀水质,系统自动控制平时注意观察,定期添加润滑油。

35.中间水池加药沉淀后的废水在此收集,通过投入式液位计控制提升泵的启停,提升泵根据cod可选择进uasb池或直接进入缺氧池。

36.缺氧池系统设2级缺氧池,通过潜水搅拌机和消化液回流泵使废水在此混合,进行脱氮反应。

37.好氧池废水在此通过风机冲氧使活性污泥中的微生物对废水中的有机物进行降解,从而达到净化水质的目的,系统通过在线溶解氧对风机频率进行控制在线溶氧仪量程0-20mg/l,4-20m输出主要用于检测曝气池内溶解氧含量,系统通过检测值自动调整风机风量,以满足好氧微生物的需氧量每日观察数值是否在合适的范围内,定期对探头进行清理,校正。

38.罗茨鼓风机q=35.3m3/min,p=5000mmh2o,n=11kw一用一备交替运行,主要用于好氧池供氧,确保污水在好氧环境下去除有机物,系统自动运行切换,随时观察风机运行状况,定期清洗空气过滤网,定期检查风机皮带松紧,磨损及时更换,定期更换风机液压油,清理油镜。确保风机稳定运行

39.气浮池主要通过水和气在压力的作用下形成溶气水。通过释放溶气水使污水中的悬浮物上浮,从而达到去除悬浮物的目的,通过气水混合产生溶气水使悬浮物上浮,再通过刮泥机将污泥刮至污泥暂存池,本系统自动运转,平时注意观察出水水质情况,如发现大量悬浮物被带出,则说明系统运行不正常。此时需观察以下几点:1是否浮泥太多导致污泥下沉被水带出;2观察前端溶气效果是否理想,如不正常,需检查气水是否都进入溶气罐,如气未进,检查电磁阀是否损坏。每日定时排泥,排泥时多次少量。

40.多介质过滤器主要功能通过液位计控制提升泵将污水泵入砂滤罐去除悬浮物,同时打开进水出去气动阀,

41.8电器控制系统

42.通过plc及触摸屏对整个系统进行控制,在正常运行中系统会按照设定好的程序自动运行,在遇到特殊情况时可以手动切换所有设备,从而达到运行稳定,操作方便的目的,plc控制元件(西门子s7-200,模拟量模块及中继模块)。用于控制整个系统自动运行,同时具备远程操作功能,可及时掌握系统运行状况观察系统运行状态,及时更换易损电器元

件确保系统稳定运行,及时通知技术员远程协助。

43.以上结合附图对本实用新型的具体实施方式作了详细说明,但是实用新型的保护范围并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1