解析塔的冷却风机控制方法及装置与流程

1.本申请涉及烧结烟气净化技术领域,尤其是涉及一种解析塔的冷却风机控制方法。此外,本申请还涉及一种解析塔的冷却风机控制装置。

背景技术:

2.烧结工序产生的烟气量约占钢铁全流程中的70%左右,烧结烟气中的主要污染物成分为为粉尘、so2、nox;另外还有少量vocs、二噁英、重金属等;需净化处理后才能外排。目前活性炭脱硫脱硝装置处理烧结烟气的技术已经成熟,在国内开始推广使用,取得了良好的效果。

3.参考图1、图2、图3和图4,图1为现有技术中一种烧结烟气净化装置的结构示意图;图2为图1中烧结烟气净化装置的解析塔的结构示意图;图3为图2中解析塔的冷却段的结构示意图;图4为图3中的冷却段的截面示意图。

4.如图1所示,该现有技术中的烧结烟气净化装置包括吸附塔2、第一活性炭输送机s1、活性炭储仓3、皮带秤c1、解析塔1、振动筛4及第二活性炭输送机s2等部件。其中,解析塔1包括缓冲仓106、解析塔进料阀107及解析塔给料机g1等部件。吸附塔2包括吸附塔进料阀201和吸附塔给料机g2等部件。

5.如图1所示,工作时,烧结工序产生的原烟气(污染物主要成分为so2)经过吸附塔2体活性炭床层后成为净烟气外排。吸附了烟气中污染物(污染物主要成分为so2)的活性炭经第一活性炭输送机s1送入解析塔1,在解析塔1内吸附了污染物的活性炭加热到400℃~430℃进行解析活化,解析活化后释放出的srg(富硫)气体去制酸工序,解析活化后的活性炭冷却到110℃~130℃后排出解析塔1,振动筛4筛分掉活性炭粉尘,筛上活性炭颗粒经第二活性炭输送机s2重新进入吸附塔2,从而实现了活性炭的循环流动。活性炭在循环流动中会出现损耗,因而活性炭储仓3通过皮带秤c1计量,从而对活性炭进行补充。

6.如图2所示,解析塔1包括缓冲仓106、解析塔进料阀107、进料段101、加热段102、保温段103、停留段108、冷却段104、排料段105、解析塔给料机g1、热风系统、冷却风系统、氮气系统和srg气体系统等部件。

7.如图3所示,冷却风系统包括冷却风机f11,在冷却风机f11的吹动下,冷风由冷风入口进入,由冷风出口流出。如图4所示,活性炭在钢管内向下流动,冷却风穿过冷却段104,通过冷却钢管来冷却其中流动的活性炭,活性炭与冷却风之间气密隔离;活性炭在冷却段104起点的温度在380℃~420℃区间;在冷却段104终点的温度在110℃~130℃之间。

8.如图3所示,活性炭冷却风机f11将冷却风吹入冷却段104,冷却活性炭;对于活性炭烟气净化装置来说,冷却段104出口活性炭温度在110℃~130℃之间;为保证活性炭充分冷却,现有活性炭冷却系统冷却风量设计有一定富余量,因而现有活性炭冷却系统存在活性炭冷却段出口活性炭温度不能及时跟踪烟气净化装置工况及时调节风量,准确控制活性炭排料温度的问题。比如,活性炭排料温度不宜高于150℃,活性炭排料温度过高会不利于解析塔1吸附so2;活性炭排料温度不宜低于100℃,低于露点温度有水分凝露可能;对于烟

气净化装置来说,使得排料温度稳定在某一确定值是需要解决的一个问题。

技术实现要素:

9.本申请要解决的技术问题为提供一种解析塔的冷却风机控制方法,该方法能够根据解析塔冷却段的目标控制温度精确控制冷却风机的转速,从而避免活性炭的排料温度出现过高或过低的问题,从而能够有效避免能源浪费或凝露产生。

10.为解决上述技术问题,本申请的第一方面提供一种解析塔的冷却风机控制方法,用于控制解析塔的冷却风机的转速,所述冷却风机控制方法包括如下步骤:

11.解析塔正常工作时,获取当前所述解析塔的冷却段的热交换系数;

12.获取所述冷却段的终点目标控制温度;

13.基于所述热交换系数和所述终点目标控制温度得出所述冷却风机的目标转速。

14.可选的,

15.所述冷却风机控制方法包括如下步骤:

16.所述冷却风机以上一步得出的目标转速工作预定时长;

17.检测所述冷却段的终点实际温度;

18.当所述终点实际温度不满足预定的阈值范围时,循环执行如下步骤:

19.获取当前所述解析塔的冷却段的热交换系数;

20.基于所述热交换系数和所述终点目标控制温度再次得出此时所述冷却风机的目标转速;

21.所述冷却风机以再次得出的目标转速工作预定时长;

22.检测所述冷却段的终点实际温度。

23.可选的,

24.所述获取当前所述解析塔的热交换系数的步骤,包括:

25.获取所述解析塔的冷却段的冷风入口温度、所述冷却段的冷风出口温度;

26.获取所述冷却段的起点温度、所述冷却段的终点温度;

27.获取所述冷却风机的当前风机转速、所述解析塔的给料机的当前给料机转速;

28.基于所述冷风入口温度、所述冷风出口温度、所述起点温度、所述终点温度、所述当前风机转速、所述当前给料机转速,得出所述热交换系数。

29.可选的,

30.所述基于所述冷风入口温度、所述冷风出口温度、所述起点温度、所述终点温度、所述当前风机转速、所述当前给料机转速,得出所述解析塔的热交换系数的步骤,包括:

31.基于如下逻辑关系式,得到所述热交换系数:

[0032][0033]

其中,k

l

表示所述热交换系数,t

tf11

表示所述冷风入口温度;t

tf12

表示所述冷风出口温度;t

11te

表示所述起点温度;t

12te

表示所述终点温度;f

f11

表示所述当前风机转速;f

g1

表示所述当前给料机转速。

[0034]

可选的,

[0035]

基于所述热交换系数和所述终点目标控制温度得出所述冷却风机的目标转速的步骤,包括:

[0036]

获取所述解析塔的冷却段的冷风入口温度、所述冷却段的冷风出口温度;

[0037]

获取所述冷却段的起点温度、所述冷却段的终点目标控制温度;

[0038]

获取所述解析塔的给料机的当前给料机转速;

[0039]

基于所述热交换系数、所述冷风入口温度、所述冷风出口温度、所述起点温度、所述终点目标控制温度、所述当前给料机转速,得出所述冷却风机的目标转速。

[0040]

可选的,

[0041]

所述基于所述热交换系数、所述冷风入口温度、所述冷风出口温度、所述起点温度、所述终点目标控制温度、所述当前给料机转速,得出所述冷却风机的目标转速的步骤,包括:

[0042]

基于如下逻辑关系式,得到所述目标转速:

[0043][0044]

其中,f

f11

表述所述目标转速;k

l

表示所述热交换系数,t

tf11

表示所述冷风入口温度;t

tf12

表示所述冷风出口温度;t

11te

表示所述起点温度;tk11表示所述终点目标控制温度;f

g1

表示所述当前给料机转速。

[0045]

可选的,

[0046]

所述预定时长通过如下步骤得出:

[0047]

获取所述解析塔内的活性炭的流速;

[0048]

获取所述冷却段的长度;

[0049]

所述冷却段的长度与所述活性炭的流速的比值,该比值再乘以预定的倍数,获得所述预定时长。

[0050]

可选的,

[0051]

所述起点温度通过如下步骤获得:

[0052]

获取所述冷却段的起点平面内预定的各个测温点上的温度;

[0053]

基于各所述测温点上的温度的算术平均值得到所述起点温度。

[0054]

可选的,

[0055]

所述终点温度通过如下步骤获得:

[0056]

获取所述冷却段的终点平面内预定的各个测温点上的温度;

[0057]

基于各所述测温点上的温度的算术平均值得到所述终点温度。

[0058]

此外,为解决上述技术问题,本申请还提供一种解析塔的冷却风机控制装置,用于控制解析塔的冷却风机的转速,包括解析塔,所述解析塔包括:

[0059]

冷却段,用于对流经所述解析塔的活性炭进行加热;

[0060]

冷却风机,用于将冷风吹入所述解析塔的冷却段中;

[0061]

给料机,用于控制所述解析塔中的活性炭的排料流量;

[0062]

所述解析塔包括:

[0063]

第一测温元件,用于获取所述解析塔的冷却段的冷风入口温度;

[0064]

第二测温元件,用于获取所述冷却段冷风出口温度;

[0065]

第三测温元件,用于获取所述冷却段的起点温度;

[0066]

第四测温元件,用于获取所述冷却段的终点温度;

[0067]

第一计算单元,用于基于所述冷风入口温度、所述冷风出口温度、所述起点温度、所述终点温度、所述冷却风机的当前风机转速、所述给料机的当前给料机转速,得出所述冷却段的热交换系数;

[0068]

第二计算单元,用于基于所述热交换系数、所述冷风入口温度、所述冷风出口温度、所述起点温度、所述冷却段的终点目标控制温度、所述当前给料机转速,得出所述冷却风机的目标转速。

[0069]

可选的,

[0070]

所述第一计算单元,基于如下逻辑关系式得到所述热交换系数:

[0071][0072]

其中,k

l

表示所述热交换系数,t

tf11

表示所述冷风入口温度;t

tf12

表示所述冷风出口温度;t

11te

表示所述起点温度;t

12te

表示所述终点温度;f

f11

表示所述当前风机转速;f

g1

表示所述当前给料机转速。

[0073]

可选的,

[0074]

所述第二计算单元,基于如下逻辑关系式,得到所述冷却风机的目标转速:

[0075][0076]

其中,f

f11

表述所述目标转速;k

l

表示所述热交换系数,t

tf11

表示所述冷风入口温度;t

tf12

表示所述冷风出口温度;t

11te

表示所述起点温度;tk11表示所述终点目标控制温度;f

g1

表示所述当前给料机转速。

[0077]

可选的,

[0078]

所述第三测温元件为多个,并且均匀分布在所述冷却段的起点平面内;

[0079]

每一个所述第三测温元件上设有多个用于测温的热电偶。

[0080]

可选的,

[0081]

所述第三测温元件的外部设置有保护套管。

[0082]

可选的,

[0083]

所述第四测温元件为多个,并且均匀分布在所述冷却段的终点平面内;

[0084]

每一个所述第四测温元件上设有多个用于测温的热电偶。

[0085]

可选的,

[0086]

所述第四测温元件的外部设置有保护套管。

[0087]

在本申请中,所述冷却风机控制方法包括如下步骤:

[0088]

解析塔正常工作时,获取当前所述解析塔的冷却段的热交换系数;

[0089]

获取所述冷却段的终点目标控制温度;

[0090]

基于所述热交换系数和所述终点目标控制温度得出所述冷却风机的目标转速。

[0091]

该方法能够根据解析塔冷却段的目标控制温度精确控制冷却风机的转速,从而避

免活性炭的排料温度出现过高或过低的问题,从而能够有效避免能源浪费或凝露产生。

[0092]

此外,本申请所提供的解析塔的冷却风机控制装置的技术效果与上文介绍相同,在此不再赘述。

附图说明

[0093]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0094]

图1为现有技术中一种烧结烟气净化装置的结构示意图;

[0095]

图2为图1中烧结烟气净化装置的解析塔的结构示意图;

[0096]

图3为图2中解析塔的冷却段的结构示意图;

[0097]

图4为图3中的冷却段的截面示意图;

[0098]

图5为本申请一种示例性实施例中示出的冷却段的结构示意图;

[0099]

图6为图5中冷却段的测温元件的分布示意图;

[0100]

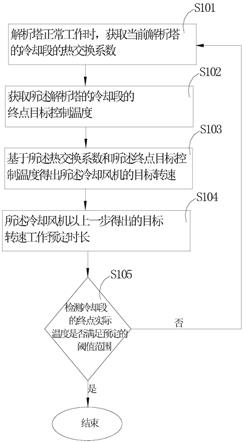

图7为本申请一种示例性实施例中示出的解析塔的冷却风机控制方法逻辑流程图。

[0101]

其中图1至图6附图标记与部件名称之间的对应关系为:

[0102]

1解析塔;101进料段;102加热段;103保温段;108停留段;104冷却段;105排料段;106缓冲仓;107解析塔进料阀;

[0103]

2吸附塔;201吸附塔进料阀;

[0104]

3活性炭储仓;

[0105]

4振动筛;

[0106]

5保护套管;

[0107]

f11冷却风机;

[0108]

g1解析塔给料机;g2吸附塔给料机;

[0109]

s1第一活性炭输送机;s2第二活性炭输送机;

[0110]

c1皮带秤。

具体实施方式

[0111]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0112]

在本发明的说明书和权利要求书及上述附图中的描述的一些流程中,包含了按照特定顺序出现的多个操作,但是应该清楚了解,这些操作可以不按照其在本文中出现的顺序来执行或并行执行,操作的序号如101、102等,仅仅是用于区分开各个不同的操作,序号本身不代表任何的执行顺序。另外,这些流程可以包括更多或更少的操作,并且这些操作可以按顺序执行或并行执行。需要说明的是,本文中的“第一”、“第二”等描述,是用于区分不同的消息、设备、模块等,不代表先后顺序,也不限定“第一”和“第二”是不同的类型.

[0113]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0114]

请参考图5和图6,图5为本申请一种示例性实施例中示出的冷却段的结构示意图;图6为图5中冷却段的测温元件的分布示意图。

[0115]

如图5所示,冷却风系统包括冷却风机,在冷却风机f11的吹动下,冷风由冷风入口进入,由冷风出口流出。活性炭冷却风机将冷却风吹入冷却段104,冷却活性炭;对于活性炭烟气净化装置来说,冷却段104出口活性炭温度在110℃~130℃之间。

[0116]

如图5所示,在冷风入口设置测温元件tf11,用来测量冷风入口温度;冷风出口设置测温元件tf12,用来测量冷风出口温度。在冷风管道的合适位置设置流量监测元件vf11,用来测量热风流量。在解析塔1冷却段104的起点平面的设置测温元件11te,用来测量冷却段104的起点温度;在解析塔1的冷却段104终点平面位置设置测温元件12te,用来测量冷却段104的终点温度。

[0117]

具体的,如图6所示,解析塔测温元件1te1内有1te11~1te19九支热电偶(该热电偶的数量也可以不限于九支,图中为九支),各热电偶接线均引出到测温元件1te1接线端;测温元件1te1插在保护套管内;以保护测温元件不受流动活性炭的冲刷。在一个测温平面上,均匀分布着多支解析塔测温元件(图6表示1te1~1ten)。从图上可以看出,每支热电偶相对基准点的位置都是固定不变的,只要知道某个测温元件的检测温度,就知道其对应位置的活性炭温度。1te1的测温值为设在加热段起点的组成1te1的各热电偶测温值的算术平均值。

[0118]

同理,测温元件2te的布置方式,也可以同测温元件1te是布置方式,因而在此不再赘述。相应的,测温元件2te测温值为设在冷却段的终点的组成2te的各热电偶测温值的算术平均值。

[0119]

首先,介绍本申请解决技术问题的技术方案所利用的工作原理:

[0120]

如图5所示,在冷却风入口设置测温元件tf11,用于测量冷却入口温度t

tf11

,冷却风出口设置测温元件tf12,用来测量冷却出口温度t

tf12

。在冷却风管道的合适位置设置流量监测元件vf11。

[0121]

如图5所示,在解析塔1冷却段104起点平面的设置测温元件11te,用来测量冷却段104的起点温度t

11te

,在解析塔1冷却段104终点平面位置设置测温元件12te,用来测量冷却段的终点温度t

12te

;如图6所示,测温元件11te的测温值为设在冷却段104起点的组成11te的各热电偶测温值的算术平均值;12te的测温值为设在冷却段104终点的组成测温元件12te的各热电偶测温值的算术平均值。

[0122]

如图5所示,解析塔1冷却段104的冷却风带走的热量和活性炭降温损失的热量如公式1所示:

[0123]

qf=qt+qs

ꢀꢀꢀ

公式1

[0124]

其中:

[0125]

qf:冷却风带走热,单位千焦;

[0126]

qt:活性炭降温散热,单位千焦;

[0127]

qs:系统散热,单位千焦。

[0128]

公式1中,系统散热qs所占比例很小,工程应用中可以忽略其影响,实际使用中公式1可以用公式2代替:

[0129]

qf=qt

ꢀꢀꢀꢀ

公式2

[0130]

其中:

[0131]

qf:冷却风带走热,单位千焦;

[0132]

qt:活性炭降温散热,单位千焦。

[0133]

如图5,冷却风带走热可以按公式3计算:

[0134]

qf=(t

tf12

–

t

tf11

)*v

vf11

*cf

ꢀꢀꢀꢀꢀꢀꢀꢀ

公式3

[0135]

其中:

[0136]

qf:冷却风带走热,单位千焦;

[0137]

t

tf11

,t

tf12

:测温元件tf11,tf12测量的温度值,单位k;

[0138]

v

vf11

:流量计vf11测量的热风流量值,单位kg/h;

[0139]

cf:热风比热,常数,单位千焦/(k*kg/h)。

[0140]

如图5,活性炭降温散热按公式4计算:

[0141]

qt=(t

11te

–

t

12te

)*v

t

*ct

ꢀꢀꢀꢀꢀꢀꢀꢀ

公式4

[0142]

其中:

[0143]

qt:活性炭温升消耗热,单位千焦;

[0144]

t

11te

,t

12te

:测温元件11te,12te测量的温度值,单位k;

[0145]

v

t

:活性炭流量,单位kg/h;

[0146]

ct:活性炭比热,常数,单位千焦/(k*kg/h)。

[0147]

从公式3、公式4可以推导:

[0148]

(t

11e

–

t

12te

)*v

t

*ct=(t

tf12

–

t

tf11

)*v

vf11

*cf

ꢀꢀꢀꢀꢀꢀ

公式5

[0149]

其中:

[0150]

qt:活性炭温升消耗热,单位千焦;

[0151]

t

11te

,t

12te

:测温元件11te,12te测量的温度值,单位k;

[0152]

v

t

:活性炭流量,单位kg/h;

[0153]

ct:活性炭比热,常数,单位千焦/(k*kg/h);

[0154]

qf:热风炉输入热,单位千焦;

[0155]

t

tf11

,t

tf12

:测温元件tf11,tf12测量的温度值,单位k;

[0156]

v

vf11

:流量计vf1测量的热风流量值,单位kg/h;

[0157]

cf:热风比热,常数,单位千焦/(k*kg/h)。

[0158]

公式5中,热风比热cf和活性炭比热ct是常数,各温度值均可通过测温元件获取,因为吸附塔2内的活性炭最终都从吸附塔给料机g1排出,所以吸附塔给料机g1的工作流量等于加热段中活性炭的流量v

t

;活性炭流量v

t

与给料机g1的转速是比例关系。如公式8所示:

[0159]

v

t

=k

g1

*f

g1

ꢀꢀꢀꢀ

公式6

[0160]

其中:

[0161]

v

t

:活性炭流量,单位kg/h;

[0162]

k

g1

:常数,由给料机g1的设计参数确定,单位kg/(h*rpm);

[0163]

f

g1

:为给料机转速,单位rpm。

[0164]

需要说明的是,转速(rotational speed或rev)是做圆周运动的物体单位时间内沿圆周绕圆心转过的圈数,单位表示为rpm,rpm是revolutions per minute的缩写,是转/每分钟。

[0165]

在本文中,所有rpm均代表此含义。

[0166]

公式7中,活性炭冷却风机f1风量与冷却风机的转速是比例关系。如公式7所示:

[0167]

v

vf11

=k

f11

*f

f11

ꢀꢀꢀꢀ

公式7

[0168]

其中:

[0169]

v

vf11

:冷却风机流量,单位kg/h;

[0170]

k

f11

:常数,由风机f11的设计参数确定,单位kg/(h*rpm);

[0171]

f

f11

:为风机转速,单位rpm。

[0172]

将公式8、公式9代入公式7,可以推导出冷风风机的转速f

f1

可以按以下公式设置:

[0173]

(t

11te

–

t

12te

)*k

g1

*f

g1

*ct=(t

tf12

–

t

tf11

)*k

f11

*f

f11

*cf

[0174][0175]

其中:

[0176]

t

11te

,t

12te

:测温元件11te,12te测量的温度值,单位k;

[0177]

k

g1

:常数,由给料机g1的设计参数确定,单位kg/(h*rpm);

[0178]

f

g1

:给料机转速,单位rpm;

[0179]

ct:活性炭比热,常数,单位千焦/(k*kg/h);

[0180]

t

tf1

,t

tf2

:测温元件tf1,tf2测量的温度值,单位k;

[0181]

k

f11

:常数,由风机f11的设计参数确定,单位kg/(h*rpm);

[0182]

f

f11

:风机转速,单位rpm;

[0183]

cf:热风比热,常数,单位千焦/(k*kg/h)。

[0184]

如公式8所示,其右侧的k

g1

、ct、k

f1

、cf均为常数,所以公式8可以简化为:

[0185][0186]

其中:k

l

为系数,其值:

[0187]

k

l

=(k

g1

*ct)/(k

f11

*cf)

[0188]

公式9各符号注释与公式8相同,不再赘述。

[0189]

公式9还可以推导出公式10:

[0190][0191]

公式10各符号注释与公式8相同,不再赘述。

[0192]

以上便是本申请所利用的工作原理。

[0193]

下边介绍本申请技术方案的具体实施例。

[0194]

请参考图7,图7为本申请一种示例性实施例中示出的解析塔的冷却风机控制方法逻辑流程图。

[0195]

在本申请的一种实施例中,本申请包括如下步骤:

[0196]

步骤s101:解析塔1正常工作时,获取当前解析塔1的冷却段104的热交换系数。

[0197]

步骤s102:获取解析塔1的冷却段104的终点目标控制温度;需要说明的是,该终点目标控制温度,由实验数据得出,例如可以设置为395℃。

[0198]

步骤s103:基于热交换系数和终点11目标控制温度得出冷却风机f11的目标转速。

[0199]

步骤s104:冷却风机f11以上一步得出的目标转速工作预定时长;

[0200]

步骤s105:检测冷却段104的终点实际温度;

[0201]

当终点实际温度不满足预定的阈值范围时,再重复执行步骤s101,直至检测到的终点实际温度满足预定的阈值范围。该阈值范围具体可以为终点实际温度与终点的目标控制温度的差值的绝对值小于或等于5℃。

[0202]

该方法能够根据解析塔1冷却段104的目标控制温度精确控制冷却风机f11的转速,从而避免活性炭的排料温度出现过高或过低的问题,从而能够有效避免能源浪费或凝露产生。

[0203]

在上述一种实施例中,可以做出进一步改进,从而得到本申请的另一种实施例。

[0204]

具体的,在该实施例中,在上述步骤s101中,获取当前解析塔1的冷却段104的热交换系数的步骤,包括:

[0205]

获取解析塔1的冷却段104的冷风入口温度、冷却段104的冷风出口温度;

[0206]

获取冷却段104的起点温度、冷却段104的终点温度;

[0207]

获取冷却风机f11的当前风机转速、解析塔1的给料机的当前给料机转速;

[0208]

基于冷风入口温度、冷风出口温度、起点温度、终点温度、当前风机转速、当前给料机转速,得出解析塔1的冷却段104的热交换系数。

[0209]

需要说明的是,在重复执行步骤s101时,上述温度值都是需要重新测量的,因而热交换系数也需要重新计算获得。当然,具体的,我们可以基于前文介绍的工作原理,得出热交换系数的关系式:

[0210]

基于冷风入口温度、冷风出口温度、起点温度、终点温度、当前风机转速、当前给料机转速,得出解析塔1的热交换系数的步骤,包括:

[0211]

基于如下逻辑关系式,得到热交换系数:

[0212][0213]

其中,k

l

表示热交换系数,t

tf11

表示冷风入口温度;t

tf12

表示冷风出口温度;t

11te

表示起点温度;t

12te

表示终点温度;f

f11

表示当前风机转速;f

g1

表示当前给料机转速。

[0214]

如前文介绍,热交换系数k

j

与给料机的设计参数、风机设计参数、系数k、活性炭比热、冷风比热等一系列参数有关;但是在实际生产中,获取这些参数往往很困难。但是在上述公式中,四个温度值及两个转速均可以通过比较容易获得,因而能够非常容易获得该热交换系数。

[0215]

进一步的,在该种实施例中,我们可以对冷却风机f11的目标转速的具体获得方式,做出设计。

[0216]

比如,基于热交换系数、冷风入口温度、冷风出口温度、起点温度、终点目标控制温度、当前给料机转速,得出冷却风机f11的目标转速的步骤,包括:

[0217]

基于如下逻辑关系式,得到目标转速:

[0218][0219]

其中,f

f11

表述目标转速;k

l

表示热交换系数,t

tf11

表示冷风入口温度;t

tf12

表示冷风出口温度;t

11te

表示起点温度;tk11表示终点目标控制温度;f

g1

表示当前给料机转速。

[0220]

由上述公式可知,在获得热交换系数的前提下,基于上述终点目标控制温度,我们能够非常容易对冷却风机f11的转速进行精确控制,从而实现了节能运行。

[0221]

在上述任一种实施例中,我们还可以对各个温度的获得方法做出具体设计。比如,终点温度通过如下步骤获得:

[0222]

获取冷却段104的终点平面内预定的各个测温点上的温度;

[0223]

基于各测温点上的温度的算术平均值得到终点温度。

[0224]

比如,起点温度通过如下步骤获得:

[0225]

获取冷却段104的起点平面内预定的各个测温点上的温度;

[0226]

基于各测温点上的温度的算术平均值得到起点温度。

[0227]

显然,通过该种方法获得起点温度和终点温度,将更精确。

[0228]

请参考图5和图6,本申请还提供一种解析塔1的冷却风机f11控制装置,用于控制解析塔1的冷却风机f11的转速,包括解析塔1,解析塔1包括:

[0229]

冷却段104,用于对流经解析塔1的活性炭进行加热;

[0230]

冷却风机f11,用于将冷风吹入解析塔1的冷却段104中;

[0231]

解析塔给料机g1,用于控制解析塔1中的活性炭的排料流量;

[0232]

解析塔1包括:

[0233]

第一测温元件,用于获取解析塔1的冷却段104的冷风入口温度;

[0234]

第二测温元件,用于获取冷却段104的冷风出口温度;

[0235]

第三测温元件,用于获取冷却段104的起点温度;

[0236]

第四测温元件,用于获取冷却段104的终点温度;

[0237]

需要说明的是,为了便于区别,在这里对于测温元件进行编号,仅仅是措辞表达上的需要,与前文并不矛盾。第一测温文件也就是图5中用来测量冷风入口温度的测温元件tf1,第二测温文件也就是图5中用来测量冷风出口温度的测温元件tf2;第三测温文件也就是图5中用来测量冷却段104的起点温度的测温元件1te,第四测温文件也就是图5中用来测量冷却段104的终点温度的测温元件2te。

[0238]

第一计算单元,用于基于冷风入口温度、冷风出口温度、起点温度、终点温度、冷却风机f11的当前风机转速、给料机的当前给料机转速,得出解析塔1的冷却段104的热交换系数;

[0239]

第二计算单元,用于基于热交换系数、冷风入口温度、冷风出口温度、起点温度、冷却段104的终点目标控制温度、当前给料机转速,得出冷却风机f11的目标转速。

[0240]

该方法能够根据解析塔1冷却段104的目标控制温度精确控制冷却风机f11的转速,从而避免活性炭的排料温度出现过高或过低的问题,从而能够有效避免能源浪费或凝露产生。

[0241]

在上述装置中,可以做出进一步改进。第一计算单元,基于如下逻辑关系式得到热交换系数:

[0242][0243]

其中,k

l

表示热交换系数,t

tf11

表示冷风入口温度;t

tf12

表示冷风出口温度;t

11te

表示起点温度;t

12te

表示终点温度;f

f11

表示当前风机转速;f

g1

表示当前给料机转速。

[0244]

进一步的,第二计算单元,基于如下逻辑关系式,得到冷却风机f11的目标转速:

[0245][0246]

其中,f

f11

表述目标转速;k

l

表示热交换系数,t

tf11

表示冷风入口温度;t

tf12

表示冷风出口温度;t

11te

表示起点温度;tk11表示终点目标控制温度;f

g1

表示当前给料机转速。

[0247]

此外,在上述实施例中,可以对测温元件的布局方式做出具体设计。比如,如图6所示,第三测温元件为多个,并且均匀分布在冷却段104的起点平面内;每一个第三测温元件上设有多个用于测温的热电偶。第三测温元件的外部设置有保护套管5。

[0248]

比如,如图6所示,第四测温元件为多个,并且均匀分布在冷却段104的终点平面内;每一个第四测温元件上设有多个用于测温的热电偶。第四测温元件的外部设置有保护套管5。

[0249]

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统,装置和单元的具体工作过程及相应的技术效果,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0250]

以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

[0251]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1