一种消泡剂及其制备方法与流程

[0001]

本发明涉及消泡剂的技术领域,特别是涉及一种消泡剂及其制备方法。

背景技术:

[0002]

消泡剂是一种能降低水、溶液、悬浮液等的表面张力,防止泡沫形成,或使原有泡沫减少或消灭的物质,在涂料、纺织、医学、发酵、造纸、水处理及石油化工等领域生产和应用过程中会产生大量的泡沫,进而影响到产品质量、生产过程,基于对泡沫的抑制、消除,生产时通常要把特定量的消泡剂加入其中,消泡剂具备以下性质:

①

消泡力强,用量少;

②

加到起泡体系中不影响体系的基本性质,即不与被消泡体系起反应;

③

表面张力小;

④

与表面的平衡性好;

⑤

耐热性好;

⑥

扩散性、渗透性好,正铺展系数较高;

⑦

化学性稳定,耐氧化性强;

⑧

气体溶解性、透过性好;

⑨

在起泡性溶液中的溶解性小;

⑩

无生理活性,安全性高,广泛的应用于食品工业、造纸工业、水处理、采油工业、印染工业、涂料工业、洗涤剂工业、橡胶胶乳工业、气溶胶工业、日化工业、医药工业、奶制品工业等,现有的消泡剂有机硅类消泡剂,具有较强的消泡性能、快速的破泡能力、挥发性低、对环境无毒害、无生理惰性等优点,但是其在使用过程中,抑泡性能较差,并且不方便根据不同的使用要求控制消泡剂的添加量,从而导致其使用便携性较差。

技术实现要素:

[0003]

为解决上述技术问题,本发明的一个目的在于提供一种提高抑泡性能,并且可以方便根据不同的使用要求控制消泡剂的添加量,提高使用便携性的消泡剂;

[0004]

本发明的一个目的在于提供一种抑泡性能较好,使用便携性较高的消泡剂的制备方法。

[0005]

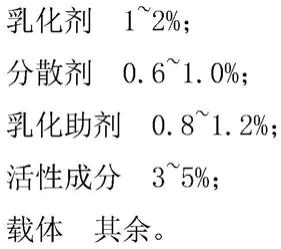

本发明的一种消泡剂,包括以下成分:

[0006]

乳化剂1~2%;

[0007]

分散剂0.6~1.0%;

[0008]

乳化助剂0.8~1.2%;

[0009]

活性成分3~5%;

[0010]

载体其余。

[0011]

进一步的,所述载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:9~10。

[0012]

进一步的,所述活性成分为聚甲基硅氧烷、羟甲基纤维素、有机硅油和石墨烯粉末中任意两种以上的混合物,其中各成分的添加比例为1:2~3:1.1~1.6:1.5~2.3。

[0013]

进一步的,所述分散剂为三聚磷酸钠、焦磷酸钠、聚丙烯酰胺中的任意一种或两种的混合物。

[0014]

一种消泡剂的制备方法,包括以下步骤:

[0015]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合

成粘稠状;

[0016]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0017]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0018]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0019]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0020]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0021]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0022]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0023]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒。

[0024]

进一步的,所述辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0025]

与现有技术相比本发明的有益效果为:采用本发明制备出的消泡剂,其有效成分全部附着在载体上,通过载体的浮力可以使消泡剂悬浮在所需要进行消泡处理的液体表面,使其有效成分充分与液体表面的泡沫接触并与液体融合,充分进行消泡处理,当载体中的消泡剂有效成分全部用尽时,或者对液体处理完成需要排放水,可以将载体全部捞出,清洗干净后即可进行回收再利用,再次进行消泡剂附着,并且载体中包含有活性炭粉末,其也可以直接用于空气净化,或者水体净化等处理,节约成本,一物多用,并且由于载体数量方便计量,因此在对液体进行消泡处理时,只需按数量投放载体颗粒,即可方便控制消泡剂的添加量,提高使用便携性,同时其中以聚甲基硅氧烷、羟甲基纤维素、有机硅油和石墨烯粉末等作为主要的活性成分,可以起到良好的破炮、减小表面张力的作用,两种以上混合可以达到良好的抑泡作用,同时添加乳化剂可以使活性成分分散成小颗粒,以便更好的分散到油或者水等液体中,起到更好的消泡效果,并与载体颗粒分离,同时添加乳化助剂可以使活性成分更好的乳化,同时添加分散剂可以使活性成分更好的分散进入至液体中,与乳化剂起到相辅相成的作用。

具体实施方式

[0026]

下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0027]

实施例1

[0028]

本发明的一种消泡剂,包括以下成分:

[0029]

乳化剂1.5%;

[0030]

分散剂0.8%;

[0031]

乳化助剂1.0%;

[0032]

活性成分3.5%;

[0033]

载体其余。

[0034]

载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:9。

[0035]

活性成分为聚甲基硅氧烷、羟甲基纤维素、有机硅油和石墨烯粉末的混合物,其中各成分的添加比例为1:2:1.5:2。

[0036]

分散剂为焦磷酸钠和聚丙烯酰胺的混合物。

[0037]

一种消泡剂的制备方法,包括以下步骤:

[0038]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合成粘稠状;

[0039]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0040]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0041]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0042]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0043]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0044]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0045]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0046]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒,辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0047]

本实施制备的消泡剂在使用时,抑泡效果高于普通消泡剂25%左右,在使用完成后,载体颗粒的回收率达到95%以上,抑泡性能好,方便根据不同的使用要求控制消泡剂的添加量,使用便携性较好。

[0048]

实施例2

[0049]

本发明的一种消泡剂,包括以下成分:

[0050]

乳化剂1%;

[0051]

分散剂0.6%;

[0052]

乳化助剂1.2%;

[0053]

活性成分4%;

[0054]

载体其余。

[0055]

载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:10。

[0056]

活性成分为聚甲基硅氧烷和羟甲基纤维素的混合物,其中各成分的添加比例为1:3。

[0057]

分散剂为三聚磷酸钠。

[0058]

一种消泡剂的制备方法,包括以下步骤:

[0059]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合成粘稠状;

[0060]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0061]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0062]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0063]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0064]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0065]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0066]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0067]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒,辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0068]

本实施制备的消泡剂在使用时,抑泡效果高于普通消泡剂28%左右,在使用完成后,载体颗粒的回收率达到96%以上,抑泡性能好,方便根据不同的使用要求控制消泡剂的添加量,使用便携性较好。

[0069]

实施例3

[0070]

本发明的一种消泡剂,包括以下成分:

[0071]

乳化剂2%;

[0072]

分散剂1.0%;

[0073]

乳化助剂0.8%;

[0074]

活性成分3%;

[0075]

载体其余。

[0076]

载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:10。

[0077]

活性成分为聚甲基硅氧烷、羟甲基纤维素和石墨烯粉末的混合物,其中各成分的添加比例为1:2.5:1.8。

[0078]

分散剂为三聚磷酸钠、焦磷酸钠、聚丙烯酰胺的混合物。

[0079]

一种消泡剂的制备方法,包括以下步骤:

[0080]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合成粘稠状;

[0081]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0082]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0083]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0084]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0085]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0086]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0087]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0088]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒,辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0089]

本实施制备的消泡剂在使用时,抑泡效果高于普通消泡剂26%左右,在使用完成后,载体颗粒的回收率达到95%以上,抑泡性能好,方便根据不同的使用要求控制消泡剂的添加量,使用便携性较好。

[0090]

实施例4

[0091]

本发明的一种消泡剂,包括以下成分:

[0092]

乳化剂1.8%;

[0093]

分散剂0.9%;

[0094]

乳化助剂0.9%;

[0095]

活性成分5%;

[0096]

载体其余。

[0097]

载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:10。

[0098]

活性成分为羟甲基纤维素、有机硅油和石墨烯粉末中任意两种以上的混合物,其中各成分的添加比例为2.8:1.3:2.1。

[0099]

分散剂为三聚磷酸钠和焦磷酸钠的混合物。

[0100]

一种消泡剂的制备方法,包括以下步骤:

[0101]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合成粘稠状;

[0102]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0103]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0104]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0105]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0106]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0107]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0108]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0109]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒,辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0110]

本实施制备的消泡剂在使用时,抑泡效果高于普通消泡剂24%左右,在使用完成后,载体颗粒的回收率达到97%以上,抑泡性能好,方便根据不同的使用要求控制消泡剂的添加量,使用便携性较好。

[0111]

实施例5

[0112]

本发明的一种消泡剂,包括以下成分:

[0113]

乳化剂1.3%;

[0114]

分散剂0.7%;

[0115]

乳化助剂1.1%;

[0116]

活性成分4.5%;

[0117]

载体其余。

[0118]

载体包括腐殖酸钠和活性炭粉末,并且腐殖酸钠和活性炭粉末的使用比例为1:9。

[0119]

活性成分为聚甲基硅氧烷、羟甲基纤维素、有机硅油和石墨烯粉末中任意两种以上的混合物,其中各成分的添加比例为1:2.4:1.3:2.3。

[0120]

分散剂为三聚磷酸钠和聚丙烯酰胺的混合物。

[0121]

一种消泡剂的制备方法,包括以下步骤:

[0122]

s1、制备载体粘结剂:边搅拌边向腐殖酸钠中加入水分,直至将腐殖酸钠将其混合成粘稠状;

[0123]

s2、载体物料混合:将活性炭粉末研磨过筛后加入至s1中制备的粘结剂中,并继续搅拌混合直至物料混合成团;

[0124]

s3、混捏处理:将混合成团后的物料加入至混捏机中进行混捏处理30min以上;

[0125]

s4、载体颗粒成型:将混捏处理后的物料放入成型机中进行颗粒成型处理,得到颗粒状载体;

[0126]

s5、炭化处理:将上述步骤得到的颗粒状中间产物晾干后,将其加入至炭化炉中进行炭化处理,处理完成后将其取出,并冷却降至室温,得到多孔性结构的载体颗粒;

[0127]

s6、敷料混合:将乳化剂、分散剂、乳化助剂和活性成分混合均匀备用;

[0128]

s7、载体敷料:将得到的载体颗粒投入至混合后的辅料中,不断的晃动混合,使敷料不断的填入载体颗粒的孔径中;

[0129]

s8、辐照固化:将填充敷料后的载体导入至辐照设备中进行辐照处理,使敷料固化在载体颗粒的孔径中;

[0130]

s9、分装:将辐照固化后得到的颗粒进行分装保存,得到固体消泡剂颗粒,辐照处理的条件为γ射线照射处理,辐照强度为6.5~8kgy。

[0131]

本实施制备的消泡剂在使用时,抑泡效果高于普通消泡剂26%左右,在使用完成后,载体颗粒的回收率达到95%以上,抑泡性能好,方便根据不同的使用要求控制消泡剂的添加量,使用便携性较好。

[0132]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1