一种可冷却的真空搅拌设备

1.本发明涉及化学物料生产领域,特别涉及一种可冷却的真空搅拌设备。

背景技术:

2.随着制药、化妆品以及食品等行业的发展,乳液的生产技术要求不断提高,不仅需要精密的乳化研磨设备,还需要相配套的搅拌设备,只有这样,才能满足产品生产的质量要求。液体常见的工序却有着很重要的地位。但是在这些过程中容易出现爆炸、火灾等情况。且有有毒有腐蚀性的介质,这些都威胁着人体的健康。且现场的工作环境恶劣也影响了搅拌设备的使用范围。同时这些行业对生产的要求是精准、可靠的。因此,液体搅拌设备的设计就显得有必要了!

技术实现要素:

3.针对以上现有技术存在的缺陷,本发明的主要目的在于克服现有技术的不足之处,公开了一种可冷却的真空搅拌设备,包括外包层、内筒体、上封盖、锅耳、研磨均质机、外搅拌架、内搅拌架、第一驱动机构和第二驱动机构,所述外包层固定设置在所述锅耳上,所述内筒体设置在所述外包层内,所述上封盖密封设置在所述内筒体上,使得所述内筒体形成密闭腔体,所述上封盖上设置投料盖,所述外搅拌架和所述内搅拌架设置在所述内筒体内,分别利用所述第一驱动机构和所述第二驱动机构驱动其同心转动,所述研磨均质机设置在所述内筒体的底部,利用管路分别与其他设备和所述上封盖连接。

4.进一步地,所述内搅拌架设置在所述外搅拌架内,所述外搅拌架内侧上下设置若干个第一搅拌叶片,所述内搅拌架外侧设置若干个所述第一搅拌叶片,并且所述外搅拌架和所述内搅拌架的所述第一搅拌叶片交叉设置。

5.进一步地,所述第一搅拌叶片上设置若干个通液孔。

6.进一步地,所述外搅拌架的外侧沿其边缘设置若干个辅助搅拌叶片。

7.进一步地,所述第一搅拌叶片与所述外搅拌架或所述内搅拌架之间的夹角α为30

°‑

60

°

。

8.进一步地,所述第一驱动机构包括第一电机、第一减速机;所述第二驱动机构包括第二电机和第二减速机,所述第二减速机的输出轴套设在所述第一减速机的输出轴外,所述第一减速机的输出轴通过联轴器与所述内搅拌架连接,利用所述第一电机驱动所述第一减速机以带动所述内搅拌架转动,所述第二减速机的输出轴通过联轴器与所述外搅拌架连接,利用所述第二电机驱动所述第二减速机带动所述外搅拌架转动,所述内搅拌架与所述外搅拌架转动方向相反。

9.进一步地,所述外包层内壁和外壁上环绕设置冷却管,并且管口分设在所述外包层的上方和下方。

10.进一步地,所述上封盖上设置若干个功能孔。

11.进一步地,所述外搅拌架的旋转轴的下方的两侧分设上下倾斜的提升叶片。

12.本发明取得的有益效果:

13.本发明结构简单,操作方便,人员需求少,搅拌效果好。通过第一驱动机构和第二驱动机构实现内外搅拌架的反向运动,促进各种混合物的打碎、搅拌,打碎的效率高,质量好;真空操作,不用外界物质接触产品,不会改变产品的化学性质;设计多入口结构,取放方便快捷,节约时间,提高效率。

附图说明

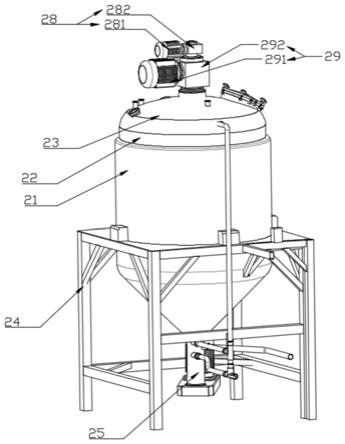

14.图1为本发明的一种可冷却的真空搅拌设备的立体结构示意图;

15.图2为图1的俯视图;

16.图3为图2的a

‑

a剖视图;

17.图4为图1的主视图;

18.图5为图4的b

‑

b剖视图;

19.图6为上封盖的功能孔分布示意图;

20.附图标记如下:

21.21、外包层,22、内筒体,23、上封盖,24、锅耳,25、研磨均质机,26、外搅拌架,27、内搅拌架,28、第一驱动机构,29、第二驱动机构,31、第一搅拌叶片,32、通液孔,33、辅助搅拌叶片,34、提升叶片,281、第一电机,282、第一减速机,291、第二电机,292、第二减速机。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.一种可冷却的真空搅拌设备,如图1

‑

5所示,包括外包层21、内筒体22、上封盖23、锅耳24、研磨均质机25、外搅拌架26、内搅拌架27、第一驱动机构28和第二驱动机构29,外包层21固定设置在锅耳24上,内筒体22设置在外包层21内,上封盖23密封设置在内筒体22上,使得内筒体22形成密闭腔体,上封盖23上设置投料盖,以方便工作人员能够快速的将半成品物料(粉末和/或液体)送入内筒体22内。外搅拌架26和内搅拌架27设置在内筒体22内,分别利用第一驱动机构28和第二驱动机构29驱动外搅拌架26和内搅拌架27同心转动,研磨均质机25设置在内筒体22的底部,利用管路分别与其他设备和上封盖25连接。研磨均质器25可以采用中国专利cn105214807b一种研磨分散机中记载的结构。使用时,通过第一驱动机构28驱动内搅拌架27转动,同时,第一驱动机构29驱动外搅拌架26转动,外搅拌架26和内搅拌架27可以同向转动,当然也可以反向转动,以使得内筒体22内的物料相互碰撞。

24.在一实施例中,如图1

‑

5所示,内搅拌架27设置在外搅拌架26内,外搅拌架27内侧上下设置若干个第一搅拌叶片31,内搅拌架27外侧设置若干个第一搅拌叶片31,并且外搅拌架26和内搅拌架27的第一搅拌叶片31交叉设置。通过第一搅拌叶片31的设置,增加了与物料的接触面积,以促进物料的分散混合。另外,如果使用时采用正反转,即外搅拌架26和内搅拌架27的旋转方向相反,工作室,两个搅拌叶片31之间相互碰撞剪切,使得物料在混合的情况下被打碎。特别的,第一搅拌叶片31上设置若干个通液孔32,本实施例中,第一搅拌叶片31上均匀设置8个通液孔32。使得外搅拌架26和内搅拌架27在旋转时,部分物料通过内

外搅拌架的第一搅拌叶片31的8个通液孔32以同样的速度反向转动,两个方向的液体在遇到后会形成碰撞,达到搅拌混合的作用。另外,外搅拌架26和内搅拌架27旋转方向相反时,进一步促进物料的相互碰撞和剪切,以促进物料的混合。

25.在上述实施例中,如图1

‑

5所示,第一搅拌叶片31与外搅拌架26或内搅拌架27之间的夹角α为30

°‑

60

°

。将第一搅拌叶片31水平倾斜设置,使得其在旋转式,将物料向一侧拨动,而外搅拌架26和内搅拌架27的第一搅拌叶片31交替设置,进一步促使物料充分混合。

26.在一实施例中,如图1

‑

5所示,外搅拌架26的外侧沿其边缘设置若干个辅助搅拌叶片33。外搅拌架26在旋转式,其辅助搅拌叶片33带动物料在内筒体22与其内壁碰撞剪切,把物料进行充分混合和打碎。

27.在一实施例中,如图1

‑

5所示,外搅拌架26的旋转轴的下方的两侧分设上下倾斜的提升叶片34,以促使底部物料的搅拌混料。

28.在一实施例中,如图1

‑

5所示,第一驱动机构28包括第一电机281、第一减速机282;第二驱动机构29包括第二电机291和第二减速机292,第二减速机292的输出轴套设在第一减速机282的输出轴外,第一减速机282的输出轴通过联轴器与内搅拌架27连接,利用第一电机驱动281第一减速机以带动内搅拌架27转动,第二减速机292的输出轴通过联轴器与外搅拌架26连接,利用第二电机291驱动第二减速机292带动外搅拌架26转动,内搅拌架27与外搅拌架26转动方向相反。其中,联轴器优选使用花键式联轴器。以增加其传动扭矩。

29.在一实施例中,如图1

‑

5所示,外包层21内壁和外壁上环绕设置冷却管,并且管口分设在外包层的上方和下方。由于部分物料对于温度要求很高,因此需要对内筒体22进行温度控制,通过温度传感器采集温度数据,并控制冷却管工作。当工作环境过低时,通过上方的管口通入水蒸气,水蒸气可以给内筒体22的物料进行加热,增加乳液的活性,减少搅拌阻力,水蒸气冷却后变成液体从下方的管口流出;当工作环境过热时,加上容器内液体高速搅拌产生热量,需要对乳液进行冷却,则通过下方的管口注入冷却水,冷却水从上方管口流出,形成循环系统。

30.在一实施例中,上封盖23上设置若干个功能孔。如图6所示,上封盖23上设置了8个功能孔,其中,a孔是固定装置,b孔可以外接快装式香料口,c孔为入孔视镜,d孔为进料口,e孔为压力表孔,f为视镜灯口,g孔为抽真空孔,j为备用孔。

31.研磨搅拌装置2在使用时,如图1

‑

6所示,通过b孔添加粉末香料,通过d孔添加乳液,通过c孔需要通过g孔连接的真空机把容器内部的空气抽成真空,内锅真空

‑

0.08mpa,防止乳液的氧化,通过e孔连接的压力表观察容器内部的压力,设置自动释压装置,防止容器内压力过高,发生安全事故;内筒体22的液体在研磨均质机25的真空吸力和重力的作用下进入研磨均质机25,乳液进一步被研磨,研磨后的乳液通过管路再次流入内筒体22内部进行混合、搅拌和打碎,直到达到研磨的效果,再通过切换管路,通过研磨均质机25将物料送入下移设备中。

32.以上仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1