一种用于乙二醇催化氧化制备乙二醛的催化剂及其制备方法

1.本发明涉及一种用于乙二醇催化氧化制备乙二醛的纳米磷酸铜催化剂及其制备方法,属于纳米催化材料制备技术领域。

背景技术:

2.乙二醛是一种非常重要的精细化工产品,广泛应用于药物制造、香料合成、油漆涂料、胶粘剂等方面。目前,乙二醛生产工艺主要是乙二醇气相催化氧化法,使用贵金属银作为主催化剂。例如:中国发明专利cn 1485308 a中,以银/磷/硒复合物为催化剂,反应温度为600

±

10℃,乙二醛收率为81%;中国发明专利cn 101643394 a中,以ag

‑

p

‑

se/瓷粒为催化剂,反应温度为600℃,乙二醛收率为85%,均存在催化剂制备程序复杂、生产成本高、反应能耗高,且乙二醛收率较低等缺点,限制了乙二醇气相催化氧化法制乙二醛工艺的大规模工业化推广。因此,开发制备工艺简单、成本低、乙二醛收率高的新型催化剂尤为重要。

技术实现要素:

3.发明目的:本发明针对目前乙二醇气相催化氧化法制乙二醛生产工艺中存在催化剂制备程序复杂、生产成本高、反应能耗高,且乙二醛收率较低等问题,提供一种用于乙二醇气相催化氧化法制乙二醛的纳米磷酸铜催化剂的制备方法,该纳米磷酸铜催化剂制备方法简单、生产成本低、反应能耗低、乙二醛收率高。

4.为了实现上述目的,本发明采取的技术方案如下:

5.一种用于乙二醇催化氧化制备乙二醛的催化剂的制备方法,包括如下步骤:

6.(1)晶种的制备:将铜源、四丙基氢氧化铵(tpaoh)、氨水、去离子水混合,室温下搅拌均匀,然后转入晶化釜进行晶化得到晶种;

7.(2)将铜源、四丙基氢氧化铵(tpaoh)、氨水、去离子水混合,室温下以搅拌均匀,得溶液a;

8.(3)将磷酸铵和去离子水混合,室温下搅拌均匀,得溶液b;

9.(4)将溶液b和步骤(1)得到的晶种同步滴加至溶液a中,在60~80℃温度下搅拌形成溶胶

‑

凝胶;

10.(5)将步骤(4)得到的溶胶

‑

凝胶转入晶化釜,在100~150℃温度下进行晶化反应24~48h;

11.(6)将步骤(5)所得晶化产物进行过滤,洗涤、干燥,最后在350℃下焙烧3~6h,即得。

12.具体地,步骤(1)中,所述铜源为硝酸铜、氯化铜或硫酸铜,用量以cuo计算;所述氨水用量以nh3计算,各原料按照摩尔比为cuo:tpaoh:nh3:h2o=1:(2~5):(2~10):(50~150)混合,搅拌速率为60~100r/min,搅拌时间控制在3~6h。

13.优选地,步骤(1)中,晶化的温度控制在30~50℃,晶化时间为5~10天。

14.具体地,步骤(2)中,所述铜源为硝酸铜、氯化铜或硫酸铜,用量以cuo计算;所述氨

水用量以nh3计算,各原料按照摩尔比为cuo:tpaoh:nh3:h2o=1:(2~5):(2~10):(50~150)混合,室温下以搅拌速率为60~100r/min搅拌3~6h。

15.具体地,步骤(3)中,磷酸铵用量以p2o5计算,磷酸铵和去离子水以摩尔比为p2o5:h2o=1:(40~80)混合,室温下以搅拌速率为60~100r/min搅拌1~3h。

16.具体地,步骤(4)中,所述晶种用量为溶液a和溶液b总质量的5.0~10.0%;所述溶液a和溶液b的质量比为3.52~6.65。

17.优选地,步骤(4)中,溶液b和晶种同步以滴加速率为0.1~0.6ml/min滴加至溶液a中,然后在60~80℃温度下,以搅拌速率为60~100r/min搅拌1~3h,形成溶胶

‑

凝胶。

18.优选地,步骤(6)中,洗涤采用去离子水洗涤,直至滤液ph为7.0;干燥为在110℃下干燥6~12h。

19.进一步地,上述制备方法制备得到的用于乙二醇催化氧化制备乙二醛的催化剂也在本发明的保护范围中。

20.有益效果:

21.本发明首次采用晶种法制备得到纳米磷酸铜催化剂,由于晶种的加入,使制备过程中形成大量的晶核,且高度均匀分散,有利于形成晶粒尺寸均一、纳米级、高结晶度、高分散、高产率的磷酸铜催化剂。该催化剂晶粒尺寸小,比表面积大,暴露的催化活性位数量多。比表面积大,有利于将原料吸附于催化剂表面,与催化活性位充分接触;催化活性高,所以反应所需温度较低,反应能耗降低,且乙二醇转化率和乙二醛收率高。

附图说明

22.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

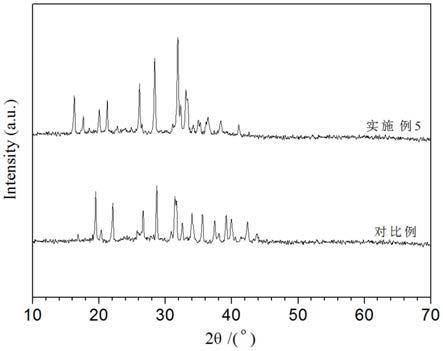

23.图1为实施例5和对比例中制备的磷酸铜催化剂的xrd图。

24.图2为实施例5制备的磷酸铜催化剂样品的sem图。

25.图3为对比例制备的磷酸铜催化剂样品的sem图。

具体实施方式

26.根据下述实施例,可以更好地理解本发明。

27.实施例1

28.将3.76g硝酸铜(用量以cuo计算)、8.12g四丙基氢氧化铵(tpaoh)、2.72g氨水(用量以nh3计算)、18g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:2:2:50混合,室温下以搅拌速率为60r/min搅拌3h,转入晶化釜,在30℃下晶化5天,制得晶种;将3.76g硝酸铜(用量以cuo计算)、8.12g四丙基氢氧化铵(tpaoh)、2.72g氨水(用量以nh3计算)、18g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:2:2:50混合,室温下以搅拌速率为60r/min搅拌3h,得溶液a;将2.09g磷酸铵(用量以p2o5计算)和5.04g去离子水,以摩尔比为p2o5:h2o=1:40混合,室温下以搅拌速率为60r/min搅拌3h,得溶液b;将溶液b和晶种同步以滴加速率为0.1ml/min滴加至溶液a中,晶种的质量为1.99g,占溶液a、b总质量的5.0%,在60℃温度下以搅拌速率为60r/min搅拌1h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在100℃温度下进行24h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在

110℃下干燥6h干燥,最后在350℃下焙烧3h,即得纳米磷酸铜催化剂,产率为98.3%。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

29.实施例2

30.将3.76g硝酸铜(用量以cuo计算)、20.3g四丙基氢氧化铵(tpaoh)、13.6g氨水(用量以nh3计算)、54g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:5:10:150混合,室温下以搅拌速率为80r/min搅拌5h,转入晶化釜,在50℃下晶化10天,制得晶种;将3.76g硝酸铜(用量以cuo计算)、20.3g四丙基氢氧化铵(tpaoh)、13.6g氨水(用量以nh3计算)、54g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:5:10:150混合,室温下以搅拌速率为100r/min搅拌6h,得溶液a;将2.98g磷酸铵(用量以p2o5计算)和10.8g去离子水,以摩尔比为p2o5:h2o=1:60混合,室温下以搅拌速率为100r/min搅拌1h,得溶液b;将溶液b和晶种同步以滴加速率为0.6ml/min滴加至溶液a中,晶种的质量为34.8g,占溶液a、b总质量的10.0%,在80℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在150℃温度下进行48h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥12h干燥,最后在350℃下焙烧6h,即得纳米磷酸铜催化剂,产率为99.0%。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

31.实施例3

32.将2.68g氯化铜(用量以cuo计算)、12.2g四丙基氢氧化铵(tpaoh)、8.16g氨水(用量以nh3计算)、36g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:3:6:100混合,室温下以搅拌速率为100r/min搅拌6h,转入晶化釜,在40℃下晶化8天,制得晶种;将2.68g氯化铜(用量以cuo计算)、12.2g四丙基氢氧化铵(tpaoh)、8.16g氨水(用量以nh3计算)、36g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:3:6:100混合,室温下以搅拌速率为80r/min搅拌6h,得溶液a;将2.38g磷酸铵(用量以p2o5计算)和8.64g去离子水,以摩尔比为p2o5:h2o=1:60混合,室温下以搅拌速率为70r/min搅拌2h,得溶液b;将溶液b和晶种同步以滴加速率为0.4ml/min滴加至溶液a中,晶种的质量为5.6g,占溶液a、b总质量的8.0%,在70℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在130℃温度下进行24h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥12h干燥,最后在350℃下焙烧3h,即得纳米磷酸铜催化剂,产率为97.8%。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

33.实施例4

34.将3.2g硫酸铜(用量以cuo计算)、16.2g四丙基氢氧化铵(tpaoh)、10.9g氨水(用量以nh3计算)、28.8g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:4:8:80混合,室温下以搅拌速率为80r/min搅拌5h,转入晶化釜,在30℃下晶化10天,制得晶种;将3.2g硫酸铜(用量以cuo计算)、16.2g四丙基氢氧化铵(tpaoh)、10.9g氨水(用量以nh3计算)、28.8g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:4:8:80混合,室温下以搅拌速率为100r/min搅拌3h,得溶液a;将2.68g磷酸铵(用量以p2o5计算)和7.2g去离子水,以摩尔比为p2o5:h2o=1:50混合,室温下以搅拌速率为60r/min搅拌2h,得溶液b;将溶液b和晶种同步以滴加速率为0.5ml/

min滴加至溶液a中,晶种的质量为4.14g,占溶液a、b总质量的6.0%,在60℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在150℃温度下进行24h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥10h干燥,最后在350℃下焙烧3h,即得磷酸铜催化剂,产率为98.7%。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

35.实施例5

36.将3.76g硝酸铜(用量以cuo计算)、20.3g四丙基氢氧化铵(tpaoh)、10.88g氨水(用量以nh3计算)、36g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:5:8:100混合,室温下以搅拌速率为100r/min搅拌6h,转入晶化釜,在40℃下晶化10天,制得晶种;将3.76g硝酸铜(用量以cuo计算)、20.3g四丙基氢氧化铵(tpaoh)、10.88g氨水(用量以nh3计算)、36g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:5:8:100混合,室温下以搅拌速率为100r/min搅拌6h,得溶液a;将2.24g磷酸铵(用量以p2o5计算)和10.8g去离子水,以摩尔比为p2o5:h2o=1:80混合,室温下以搅拌速率为100r/min搅拌3h,得溶液b;将溶液b和晶种同步以滴加速率为0.1ml/min滴加至溶液a中,晶种的质量为5.04g,占溶液a、b总质量的6.0%,在60℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在150℃温度下进行24h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥12h干燥,最后在350℃下焙烧3h,即得纳米磷酸铜催化剂,产率为98.3%。其xrd图谱如图1所示,sem微观照片如图2所示。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

37.实施例6

38.将3.2g硫酸铜(用量以cuo计算)、16.2g四丙基氢氧化铵(tpaoh)、8.16g氨水(用量以nh3计算)、21.6g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:4:6:60混合,室温下以搅拌速率为70r/min搅拌4h,转入晶化釜,在40℃下晶化7天,制得晶种;将3.2g硫酸铜(用量以cuo计算)、16.2g四丙基氢氧化铵(tpaoh)、8.16g氨水(用量以nh3计算)、21.6g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:4:6:60混合,室温下以搅拌速率为70r/min搅拌4h,得溶液a;将2.68g磷酸铵(用量以p2o5计算)和11.3g去离子水,以摩尔比为p2o5:h2o=1:70混合,室温下以搅拌速率为70r/min搅拌2h,得溶液b;将溶液b和晶种同步以滴加速率为0.4ml/min滴加至溶液a中,晶种的质量为4.42g,占溶液a、b总质量的7.0%,在80℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在140℃温度下进行30h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥12h干燥,最后在350℃下焙烧3h,即得纳米磷酸铜催化剂,产率为97.2%。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

39.对比例

40.采用非晶种法制备磷酸铜催化剂,与实施例5进行对比:将3.76g硝酸铜(用量以cuo计算)、20.3g四丙基氢氧化铵(tpaoh)、10.88g氨水(用量以nh3计算)、36g去离子水,按摩尔比为cuo:tpaoh:nh3:h2o=1:5:8:100混合,室温下以搅拌速率为100r/min搅拌6h,得溶液a;将2.24g磷酸铵(用量以p2o5计算)和10.8g去离子水,以摩尔比为p2o5:h2o=1:80混合,

室温下以搅拌速率为100r/min搅拌3h,得溶液b;将溶液b以滴加速率为0.1ml/min滴加至溶液a中,在60℃温度下以搅拌速率为100r/min搅拌3h,形成溶胶

‑

凝胶;将溶胶

‑

凝胶转入晶化釜,在150℃温度下进行24h的晶化反应后,将所得晶化样品进行过滤,采用去离子水洗涤,洗涤直至滤液ph为7.0,然后在110℃下干燥12h干燥,最后在350℃下焙烧3h,即得纳米磷酸铜催化剂,产率为83.1%。制备得到的磷酸铜催化剂xrd图谱如图1所示,sem微观照片如图3所示。对所制得的磷酸铜催化剂进行sem表征,得到晶粒尺寸;通过bet表征,得到比表面积大小。表征结果在表1中显示。

41.乙二醛通过乙二醇催化氧化反应制得,反应采用固定床反应器进行。以80wt%的乙二醇水溶液和空气为原料,首先将乙二醇水溶液在240℃的汽化器中汽化,然后与空气在240℃的气体混合器中混和,使得混合器中乙二醇和氧气的摩尔比为1:1,然后混合气以1.8h

‑1的体积空速通过260℃的催化剂床层,进行乙二醇催化氧化制备乙二醛的反应。各实施例中制得的磷酸铜催化剂的反应性能如表2所示。

42.反应方程式:(ch2oh)2+o2→

(cho)2+2h2o

43.表1

[0044][0045]

表2

[0046][0047]

由图1可见,实施例5制备的磷酸铜晶体结晶度高于对比例(以实施例5制备的磷酸铜晶体结晶度100%为标准,对比例磷酸铜晶体结晶度为63.5%);由图2和图3可见,实施例5和对比例中制备的磷酸铜晶体形貌不同,实施例5制备的磷酸铜晶体形貌规整,分布均匀,主要原因是因为本发明使用了晶种法,晶种的加入有利于在制备过程中形成大量晶核,有利于形成规整的晶体形貌,且晶粒尺寸较小,从而比表面积增加,暴露的催化活性位数量多,有利于将原料吸附于催化剂表面,与催化活性位充分接触;催化活性高,所以反应所需温度较低,反应能耗降低,且乙二醇转化率和乙二醛收率高。图3对比例磷酸铜晶粒分散性差,发生堆积,所以晶粒尺寸无法测算。

[0048]

本发明提供了一种用于乙二醇催化氧化制备乙二醛的催化剂及其制备方法的思

路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1