一种Pt/α-MoC

一种pt/

α-moc

1-x

水汽变换催化剂的制备方法及其应用

技术领域

1.本发明涉及一种pt/α-moc

1-x

催化剂的制备方法和所制备的催化剂在水汽变换反应中的应用,属于新能源技术领域。

背景技术:

2.燃料电池是一种将化学能高效转化为电能的装置,其转化过程中不涉及热循环,因此其能量转换效率也不受“卡诺循环”的限制,实际转换效率达到普通内燃机的2-3倍。燃料电池还具有规模灵活、环境友好、可靠性高等优点,在航空航天、汽车以及其他固定和移动能源中有广阔的应用前景。目前,比较成熟的燃料电池主要使用氢燃料。然而,氢气的密度低,对于车载应用而言,采用氢气瓶携氢方式需要将氢气压缩至很高的压力,一般要达到70mpa,这对氢气瓶的材料和生产工艺提出了很高的要求。另外,氢气是极易燃易爆的物质,一旦发生泄漏,则很可能引起火灾或爆炸。因此,使用气瓶携氢的燃料电池车存在成本高、安全风险大的缺点,解决该问题的最佳方式是利用普通燃料在线制氢。即在燃料电池前增加原料处理器,对天然气、液化石油气、汽油、柴油、甲醇、乙醇等燃料进行蒸汽重整反应或者自热重整反应生产氢气。

3.在上述燃料的重整过程中,重整产物一般为co、h2和co2的混合气,其中co含量一般为5-12%。co不仅是一种污染环境的气体,还会使燃料电池的铂催化剂中毒,燃料电池对原料中co含量的要求是要低于10ppm。为了去除混合气中的co,一般需采用水汽变换反应将co的浓度降到0.5-1%,再利用co选择氧化反应将co的浓度降低到10ppm之下。因此水汽变换过程对于燃料电池而言不可或缺,高效水汽变换催化剂的研制是该过程面临的重要课题。

4.在目前的工业制氢技术中,一般采用两段水汽变换的方式来降低一氧化碳浓度,即高温变换和低温变换。高温变换反应的温度通常是 350~450℃,广泛应用的催化剂为fe-cr催化剂,可以将co的浓度降到 2~3%;低温变换反应的温度通常是190~250℃,常用的催化剂为 cu/zno/al2o3催化剂,可以将co的浓度降到0.5%以下。传统工业水汽变换催化剂存在预处理过程复杂、不可快速启停、活性低、易中毒等问题,无法满足燃料电池所要求的小规模co水汽变换过程的需求,亟需研制高效的水汽变换催化剂。

5.为满足燃料电池的要求,水汽变换催化剂需要同时满足以下几个条件:(1)活性高,其活性要显著高于现有的cu/zno/al2o3低温变换催化剂,以减少催化剂携带量,确保车载燃料处理器中co转化器体积和重量都在车载应用允许的范围内;(2)活性温区宽,并需要具有很强的热稳定性和抵抗频繁的热冲击、热波动的能力;(3)遇到空气不自燃即抗氧性,并具有抗毒性、抗冷凝水,即催化剂对空气和水不敏感。

6.碳化钼作为一种性能优异的新型催化材料,已出现于正逆水汽变换、加氢、脱氢、费托合成以及电催化反应等研究报道中。thompson等(j.am. chem.soc.,2011,13,3,82378-81)将金属(ni、pt、co等)担载到未钝化的碳化钼表面(将金属担载到新鲜的碳化物表面,而不是钝化后的碳化物表面),研究发现2wt%pt/mo2c催化剂在水汽变换反应中的活性与商用 cu/zno/al2o3催化剂相当;4wt%pt/mo2c催化剂的活性是商用cu/zno/al2o3催化

剂的3-4倍,但该催化剂的使用温度为240℃,适用温度较高。thompson 等(journal of catalysis,2015,330,280-287)还发现,pt/mo2c催化剂中的氧对催化剂的结构和活性有着明显的影响,催化剂中即使有很少量的氧,也会明显降低催化剂的活性。中国专利cn102698783a公开了一种金属改性α碳化钼水汽变换催化剂,该催化剂具有良好的低温水汽变换活性,但反应稳定性较差,反应温度为150℃时,24小时内co转化率由96%降到 76%。yao等(science,2017,357,389

–

393)报道了一种au/α-moc催化剂,该催化剂具有较高的低温水汽变换反应活性,但该催化剂在200℃以上时活性迅速下降,存在温度适应性差、适用温度范围窄、反应稳定性差的问题,该催化剂在140h内co转化率由90%降至50%以下。中国专利 cn104923274b公开了一种纯α相碳化钼负载贵金属催化剂,该催化剂具有较高的低温水汽变换活性,但未见其温度适应性及反应稳定性的数据,该催化剂制备过程也较为复杂,需要进行非平衡等离子体处理。

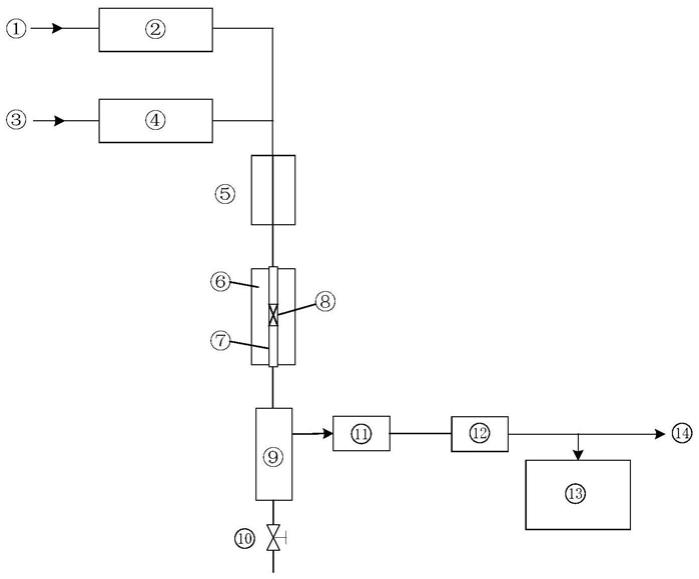

技术实现要素:

7.基于以上研究现状,本发明提出一种pt/α-moc

1-x

水汽变换催化剂制备方法及催化剂在水汽变换反应中的应用,以解决现有技术中催化剂低温水汽变换活性差、适用温度范围窄、反应稳定性差等不满足燃料电池应用要求的问题。本发明提供了通过moo3部分还原、浸渍和原位碳化制备催化剂的方法,一方面moo3部分还原得到具有较高比表面积的moo

y

,提高金属铂的分散度,另一方面在碳化过程中pt与α-moc

1-x

间形成较强的相互作用,使得该催化剂具有较强的抗水氧化的能力。同时,采用了原位活化的方法,优化了活性中心的存在状态,极大地提高了催化剂的反应活性及稳定性。因此,本发明提供的催化剂具有活性高、操作温度范围宽、稳定性好、制备工艺简单可控,有望满足车载环境对制氢燃料电池设备提出的小型化、便携式的应用需求。

8.为实现上述目的,本发明的技术方案如下:

9.本发明第一方面提供一种pt/α-moc

1-x

水汽变换催化剂的制备方法,包括以下步骤:

10.(1)将moo3固体粉末放置管式炉中,氢气气氛下以1~20℃/min的速率程序升温,200~600℃下还原1-20h,氢气浓度为10%~100%(摩尔浓度),氢气流量为100~1000ml

·

min-1

·

g-1moo3

,还原结束后惰性气氛下降至室温,所得到的固体粉末记为moo

y

。

11.(2)以步骤(1)中得到的moo

y

固体粉末为载体,采用浸渍法将活性金属铂的可溶性盐负载到载体上,然后于80~180℃干燥4~24h。转移至管式炉中,空气气氛或惰性气氛下以1~20℃/min的速率程序升温, 200~700℃焙烧0.5~10h,得到pt-moo

y

。

12.(3)取步骤(2)所得的pt-moo

y

置于固定床反应器中,在碳源和氢气的混合气中以1~20℃/min升温速率从室温升至500~800℃进行碳化,并保持1~20h,气体流量为100~1000ml

·

min-1

·

g-1moox

,得到pt/α-moc

1-x

催化剂。

13.步骤(1)中所述的升温速率优选为3~15℃/min,更优选为5~10℃ /min;所述的还原温度优选为250~500℃,更优选为300~400℃;所述的还原时间优选为3~15h,更优选为6~12h;所述的氢气浓度优选为20%~100%;更优选为50%~100%;氢气气氛的流量优选为200~800ml

·

min-1

·

g-1moo3

,更优选为300~600ml

·

min-1

·

g-1moo3

;所述的惰性气氛为氮气、氩气、氦气的一种或二种以上。

14.步骤(2)中所述铂的可溶性盐为氯铂酸、氯化铂、硝酸铂、二氯四氨合铂、四氨合硝酸铂、四氨合乙酸铂或乙酰丙酮铂中的一种或二种以上;所述的干燥温度优选为100~140℃,更优选为110~130℃;所述的干燥时间优选为2~10h,更优选为4~6h;所述的升温速率优选为3~15℃/min,更优选为5~10℃/min;所述的焙烧时间优选为1~6h,更优选为2~5h;所述的焙烧温度优选为300~600℃,更优选为400~500℃。

15.步骤(3)中所述的碳源和氢气的混合气中,碳源摩尔浓度为10~50%,优选为15~40%,更优选为20~30%;所述碳源为甲烷、乙烷、乙烯、丙烷、丙烯中的一种或二种以上。所述的升温速率优选为5~15℃/min,更优选为 8~12℃/min;所述的碳化温度优选为550~750℃,更优选为600~700℃;所述气体流量优选为为200~800ml

·

min-1

g-1mooy

,更优选为300~600 ml

·

min-1

g-1mooy

;所述的碳化时间优选为2~10h,更优选为3~5h。

16.本发明第二方面提供通过上述方法制备的pt/α-moc

1-x

水汽变换催化剂,其中金属铂在催化剂中的含量为0.1~30wt%,优选为0.5~15wt%,更优选为1~5wt%;所述催化剂载体的α-moc

1-x

,其中0<x<0.5。

17.本发明第三方面提供上述pt/α-moc

1-x

催化剂的应用,将所述催化剂用于co水汽变换反应。将碳化后得到的pt/α-moc

1-x

催化剂在碳化气氛下降至反应温度,将碳化气氛切换为反应气进行水汽变换反应,适用的反应条件为:水与co的摩尔比为(0.5~10):1,优选为(1~6):1,更优选为(2~3):1;反应气通过催化剂床层的质量空速为5000~2000000ml

·

h-1

·

g-1催化剂

;优选为10000~1500000ml

·

h-1

·

g-1催化剂

,更优选为20000~1000000ml

·

h-1

·

g-1催化剂

;反应体系的压力为0.1~4mpa,优选为0.1~2mpa,更优选为0.1~1mpa;反应温度为50~400℃,优选为80~300℃,更优选为150~250℃。

18.用以验证本发明技术方案的反应评价装置流程如图1所示。原料气

①

经流量计

②

计量后进入预热器

⑤

,通过计量泵

④

将水

③

定量输送进入预热器

⑤

。混合物料在预热器

⑤

中被预热至100~400℃,预热后的物料进入设置于反应炉

⑥

内加热区域的反应器

⑦

中,反应器

⑦

的恒温区域设有催化剂床层

⑧

,反应后物料经冷凝器

⑨

后被分离为气相产物和冷凝水,冷凝水在适当时间由截止阀

⑩

放出,气体产物经背压阀降至常压后,经由气体流量计计量后放空,在放空管路上设有取样支路,供气相色谱仪取样分析。

19.如上所述,本发明提供pt/α-moc

1-x

催化剂制备方法及其在水汽变换反应中的应用,具有以下技术优势:

20.本发明通过moo3部分还原-浸渍-原位碳化的方法,制备出具有高比表面积、活性金属高度分散的pt/α-moc

1-x

水汽变换催化剂。实验结果表明,所制备的催化剂具有优异的水汽变换反应催化性能:(1)该催化剂在水与 co摩尔比2.5:1,空速90000ml

·

h-1

·

g-1催化剂

条件下,对40% h2/15%co/13%co2/32%ar的高浓度co且富氢的原料气具有很高的变换活性, 150℃时co转化率即达到98%;在相同条件下,商业cu-zn-al催化剂的co 转化率不超过5%;而常规方法制备的pt/碳化钼催化剂在相同条件下co转化率只有10%左右。(2)该催化剂表现出很好的反应稳定性,在水与co摩尔比2.5:1、反应温度175℃、空速270000ml

·

h-1

·

g-1催化剂

条件下转化上述原料,在50小时内co转化率始终维持在95%以上。(3)该催化剂很宽的温度适用范围,在175~350℃的范围内,360000ml

·

h-1

·

g-1催化剂

的空速下,co 转化水平都接近热力学平衡转化率。该催化剂制备方法简单可控,所制备的催化剂活性高、稳定性好、温度适用范围宽,适合车载环境应用要求,具有良好的应用前景。

附图说明

21.图1为co水汽变换反应评价装置流程示意图;

22.①

co原料气,

②

流量计,

③

水,

④

计量泵,

⑤

预热器,

⑥

反应炉,

⑦

反应器,

⑧

催化剂床层,

⑨

冷凝器,

⑩

截止阀,背压阀,气体流量计,气相色谱仪,放空管路。

23.图2为实施例4~6及对比例1和3得到的水汽变换反应试验数据。

24.图3为实施例7~9及对比例4~5得到的水汽变换反应试验数据。

25.图4为实施例10及对比例6得到的水汽变换反应试验数据。

26.图5为实施例11得到的水汽变换反应稳定性试验数据。

具体实施方式

27.下面结合具体实施例对本发明进行进一步说明,但本发明并不局限于这些具体实例。

28.实施例1

29.(1)将2.80g moo3固体粉末放置管式炉中,在氢气摩尔浓度为10%氢气/氮气混合气氛下以5℃/min的速率程序升温从室温升温至还原温度, 400℃下还原10h,氢气/氮气混合气流量为600ml

·

min-1

,还原结束后高纯氮气气氛下降至室温,所得到的固体粉末记为moo

y

,经热重法检测,y 为2.2~2.3。

30.(2)以步骤(1)中得到的moo

y

固体粉末为载体,称取以铂担载量为 2wt%计的氯铂酸(20wt%)溶液,按照1:1体积比浸渍到moo

y

载体上,于 100℃干燥2h。干燥结束后将催化剂前驱体转移至管式炉中,将干燥后的产物置于空气气氛气氛中以10℃/min的速率程序升温至焙烧温度,空气气氛下500℃焙烧3h,得到2pt-moo

y

。

31.(3)将步骤(2)得到的粉末状催化剂直接压片成型,破碎成20-40 目的颗粒。取0.2g颗粒状催化剂和0.5g的石英砂(20-40目)混合均匀,置入图1所示固定床反应器中,通入流量为150ml

·

min-1

、甲烷摩尔浓度为20%的甲烷/氢气碳化气氛,以20℃/min升温速率从室温升至600℃进行碳化,并保持2h,然后在碳化气氛下降至反应温度,得到pt/α-moc

1-x

催化剂,通过xrd表征载体为α相moc

1-x

,热重法测出x为0.31,icp测定催化剂中金属铂的质量含量为1.95%。

32.实施例2:

33.重复实施例1,只不过将步骤(2)中按照铂担载量为1wt%计来称取氯铂酸溶液。

34.实施例3:

35.重复实施例1,只不过将步骤(1)中氢气浓度变为100%纯氢气。

36.实施例4:

37.co水汽变换反应评价:

38.将实施例1得到pt/α-moc

1-x

催化剂直接进行水汽变换反应评价。反应原料气组成为40%h2/15%co/13%co2/32%ar,水与一氧化碳摩尔比为2.50,反应气总进料流量为300ml

·

min-1

,换算为进料的质量空速(whsv)约90000 ml

·

h-1

·

g-1催化剂

,反应压力为0.1mpa,反应温度分别为150℃、200℃、 250℃、300℃、350℃、400℃,每个温度下反应1h,具体结果见图2。

39.实施例5:

40.重复实施例4,只不过所用催化剂为实施例2所制备的催化剂,具体结果见图2。

41.实施例6:

42.重复实施例4,只不过所用催化剂为实施例3所制备的催化剂,具体结果见图2。

43.实施例7:

44.重复实施例4,只不过反应混合气进料流量为1200ml

·

min-1

,换算为进料的质量空速约360000ml

·

h-1

·

g-1催化剂

,具体结果见图3。

45.实施例8:

46.重复实施例5,只不过反应混合气进料流量为1200ml

·

h-1

,换算为进料的质量空速约360000ml

·

h-1

·

g-1催化剂

,具体结果见图3。

47.实施例9:

48.重复实施例6,只不过反应混合气进料流量为1200ml

·

min-1

,换算为进料的质量空速约360000ml

·

h-1

·

g-1催化剂

,具体结果见图3。

49.实施例10:

50.重复实施例5,只不过反应混合气进料流量为600ml

·

min-1

,换算为进料的质量空速约180000ml

·

h-1

·

g-1催化剂

,具体结果见图4。

51.实施例11:

52.重复实施例4,只不过反应混合气进料流量为900ml

·

min-1

,换算为进料的质量空速约270000ml

·

h-1

·

g-1催化剂

,将反应温度固定在175℃,每间隔1h采样分析结果,对催化剂进行了50小时的稳定性考察,具体结果见图5。

53.对比例1:

54.重复实施例4,只不过将所用催化剂更换为商业cu/zno/al2o3低温变换催化剂,具体结果见图2。

55.对比例2:

56.常规方法制备的pt/碳化钼催化剂:重复实施例1,只不过直接用moo3为原料,省略步骤(1)moo3的还原过程,进行催化剂制备,得到常规法pt/ 碳化钼催化剂。

57.对比例3:

58.重复实施例4,只不过将所用催化剂变为对比例2所制备的催化剂,具体结果见图2。

59.对比例4:

60.重复对比例1,只不过反应混合气进料流量为1200ml

·

min-1

,换算为进料的质量空速约360000ml

·

h-1

·

g-1催化剂

,具体结果见图3。

61.对比例5:

62.重复对比例3,只不过反应混合气进料流量为1200ml

·

min-1

,换算为进料的质量空速约360000ml

·

h-1

·

g-1催化剂

,具体结果见图3。

63.对比例6:

64.重复对比例3,只不过反应混合气进料流量为600ml

·

min-1

,换算为进料的质量空速约180000ml

·

h-1

·

g-1催化剂

,具体结果见图4。

65.由图2~5可见,本发明提供的催化剂表现出优异的水汽变换反应活性,活性明显高于商业cu/zno/al2o3低温变换催化剂,同时也优于常规方法制备的pt/碳化钼催化剂,尤

其是在较低温度时(150~250℃),本发明提供的催化剂活性优势更为明显。由图5可见,本发明提供的催化剂也表现出优异的稳定性,在水和co摩尔比为2.5:1、质量空速为270000ml

·

h-1

·

g-1催化剂

的条件下,50小时内co转化率维持在95%以上,可见本发明提供的催化剂不仅活性优于商业催化剂,同时具有良好的稳定性。由图3可见本发明提供的的催化剂具有很宽的温度适用范围,在175~400℃的范围内,co转化率都非常高,接近平衡转化率,显示出该催化剂良好的温度适应性。

66.本发明提供的催化剂在水汽变换反应中具有良好的活性和稳定性,该催化剂制备工艺简单可控,活性高、稳定性好、温度适用范围宽,适合车载和小规模制氢环境要求的高空速操作条件,具有良好的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1