全氟异丁腈/二氧化碳回收绝缘气体的吸附纯化回用方法与流程

1.本发明涉及一种气体的吸附纯化回用方法,特别涉及一种全氟异丁腈/二氧化碳回收绝缘气体的吸附纯化回用方法。

背景技术:

2.全氟异丁腈是一种新型环保绝缘气体,可用于gis、gil等电气设备中六氟化硫的替代。全氟异丁腈在电气设备中会因为放电和过热故障而发生分解,生成具有腐蚀性的分解产物,其中部分产物具有较高的毒性。关于全氟异丁腈及其混合气体(一般采用全氟异丁腈与二氧化碳按摩尔比1:4得到混合绝缘气体)的放电分解和热分解产物的研究已有较多报道。

3.文献“decomposition properties of c4f7n/n

2 gas mixture:an environmentally friendly gas to replace sf6,industrial&engineering chemistry research,2018,57,14,5173

‑

5182”利用gc

‑

ms研究了c4f7n/n2的放电分解产物,并指出c2f6、c2f4、cf3cn是其中含量最高的分解产物。文献“电晕放电下全氟异丁腈(c4f7n)与空气混合气体的分解产物规律及其形成原因分析,高电压技术,第44卷,第10期,3174

‑

3182”实施了一系列工频交流电晕放电实验,结果表明,全氟异丁腈(c4f7n)与空气混合气体电晕放电分解产物主要是co、co2、cf4、c2f6、c2f4、c3f6、c3f8、c4f8、c4f6、cf3cn等。文献“活性氧化铝和分子筛对c4f7n/co2及其过热分解产物的吸附特性,电工技术学报,第35卷,第1期,88

‑

96”探究了常用吸附剂对于c4f7n及其分解产物的吸附特性,实验结果显示:活性氧化铝可有效的吸附c2f3n,但对c4f7n也有很强的吸附能力,不适用于以c3f7cn/co2混合气体作为绝缘介质的电力设备中。

4.综上所述,经过放电或热分解的全氟异丁腈气体必须经过提纯处理,去除有毒有害的杂质后才可以循环使用,此外,由于全氟异丁腈的价格较高,回收再利用有利于进一步降低使用成本,对推广全氟异丁腈的应用具有重要意义。中国专利“一种七氟异丁腈与二氧化碳混合气体的分离方法”(cn 112979499a)通过四个步骤:吸附塔吸附有机杂质

‑

分离塔分离二氧化碳

‑

干燥剂除无机杂质

‑

精馏塔分离七氟异丁腈,该专利申请的目的是分离出七氟异丁腈,经过四个步骤后提纯的七氟异丁腈,最终还是可以用于混合气体中,则该分离方法显得复杂,浪费能源。

5.目前对电气设备中回收的全氟异丁腈/二氧化碳绝缘气体再利用的技术研究尚未见到过多报道,因此有必要开发新型的纯化技术用于全氟异丁腈回收气的提纯回用,满足电力行业使用需求。

技术实现要素:

6.本发明针对解决经放电或热分解的全氟异丁腈/二氧化碳回收绝缘气体中杂质脱除后回用的问题而提出一种简单有效的处理方法,本发明方法能高效吸附回收绝缘气体中的有机或无机杂质,不需要将全氟异丁腈与二氧化碳分别分离,只需要把吸附后的气体补

齐至所需要的全氟异丁腈/二氧化碳比例,本发明方法简单,实用,大大降低了回用成本。

7.一种全氟异丁腈/二氧化碳回收绝缘气体的吸附纯化回用方法,所述全氟异丁腈/二氧化碳回收绝缘气体是经过放电或热分解的全氟异丁腈/二氧化碳的绝缘气体,所述方法包括如下步骤:(1)吸附纯化:将回收绝缘气体通入装有吸附剂的固定床吸附柱中,除去大部分有机杂质、水和hf;(2)气体重配:测定经过吸附后得到的混合气体中全氟异丁腈/二氧化碳的体积含量比,重配混合气体至原绝缘气体或所需绝缘气体中全氟异丁腈/二氧化碳体积比后直接回用;

8.所述吸附剂由活性组分和载体组成,所述活性组分由过渡金属化合物中的一种或多种与碱金属或/和碱土金属化合物中的一种或多种组成,所述碱金属选自li、na、k、rb、cs,所述碱土金属选自be、mg、ca、sr、ba,所述过渡金属选自cu、ag、fe、co、ni、pd、pt、ta、la、ce、pr、nd、y、sc、zn,所述载体为x型分子筛、y型分子筛、sba

‑

15型分子筛、hzsm

‑

5型分子筛中的一种或几种,活性组分中金属元素负载量为1.0%

‑

25.0%。

9.所述活性组分负载于载体上,负载方法为离子交换法、机械混合法、浸渍法中至少一种。

10.所述离子交换法为将载体与活性组分前体的金属盐离子溶液混合改性,静置清洗后,经80

‑

150℃干燥、200

‑

400℃焙烧即得到改性的吸附剂;金属盐离子溶液浓度为0.01

‑

5mol/l,所述载体与金属盐离子溶液的固液比为1/1

‑

1/50,金属盐离子交换度为1.0%

‑

99.9%;

11.所述机械混合法为将载体与活性组分前体的金属盐混合焙烧,载体与金属盐的质量比为1/0.1

‑

1/5,焙烧温度200

‑

650℃;

12.所述浸渍法为将载体与活性组分前体的金属盐离子溶液混合改性,静置清洗后,经80

‑

150℃干燥、200

‑

400℃焙烧即得到改性的吸附剂,金属盐离子溶液浓度为0.01

‑

5mol/l,所述载体与金属盐离子溶液的固液比为1/1

‑

1/20,金属元素负载量为1.0%

‑

25.0%,

13.所述金属盐为过渡金属的氯化物、硝酸盐或碳酸盐中的一种或几种与碱金属或/和碱土金属的氯化物、硝酸盐或碳酸盐中的一种或多种组成的混合物。

14.所述活性组分中碱金属或/和碱土金属总负载量为0.1~20%,过渡金属负载量为0.1~10%,活性组分前体为硝酸盐、碳酸盐。

15.所述碱金属为na、k,所述碱土金属为mg、ca,所述过渡金属为cu、co、ni、pd、la、ce、zn,所述载体为x型分子筛、sba

‑

15型分子筛、hzsm

‑

5型分子筛中的一种或几种。

16.所述碱金属为na、k,所述碱土金属为mg、ca,所述过渡金属为co、la、ce、zn,所述载体为x型分子筛或sba

‑

15型分子筛。

17.所述回收绝缘气体含有杂质乙二腈、三氟乙腈、五氟丙腈、六氟丙烯、hf、co、h2o。

18.所述原绝缘气体中全氟异丁腈/二氧化碳体积比为全氟异丁腈/二氧化碳=1:4。

19.所述步骤(1)的吸附纯化反应条件为:吸附温度为20

‑

100℃,吸附压力为0

‑

1mpa,含全氟异丁腈回收绝缘气体的进料体积空速为1

‑

1000h

‑1。

20.所述吸附柱内径30mm,长600mm,吸附剂装填量为200ml,吸附后产物用气相色谱仪进行测定定量分析。

21.本发明将以碱金属或/和碱土金属与过渡金属作为活性组分,负载于特选的载体上,对载体进行改进,得到本发明的吸附剂。该吸附剂对有机杂质的吸附率很高,但对七氟

异丁腈的吸附率较低,其中有机杂质吸附率达到99.1%,同时对于水分和hf也有很好的脱除效果,经一次吸附后的回收绝缘气体能满足杂质最低限要求,经过吸附后的气体,通过添加全氟异丁腈或/和二氧化碳重配至原绝缘气体的气体比或所需绝缘气体的气体比,可直接回收原工作场所中,不需要全氟异丁腈与二氧化碳分别提纯出来再调配。

22.有益效果:

23.1.本发明所用吸附剂对含氟腈类杂质吸附效果优异,同时对于水分和酸性气体也具有很好的吸附性能;可一次吸附即能满足杂质最低限要求;本发明不需要分别分离出两个主要组分,吸附后的气体补齐全氟异丁腈或/和二氧化碳至原绝缘气体的比例即可直接回用。本发明方法简单,实用,大大降低了回用成本。

24.2.本发明所用吸附剂的制备工艺简单,重现性好,制造成本低;且吸附剂吸附容量大、穿透时间长,具有很好的机械强度。

具体实施方案

25.下面结合实施例对本发明做进一步说明,但并不将本发明局限于这些具体实施方式。

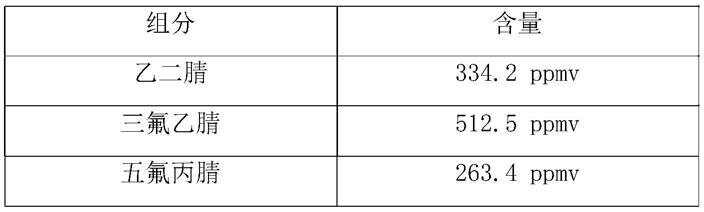

26.本发明实施例中使用的全氟异丁腈回收气,其杂质组成如下表1。

27.表1全氟异丁腈回收气成分组成

[0028][0029][0030]

吸附后的产物利用gc

‑

pdd定量分析方法:采用gc

‑

pdd氦离子化气相色谱仪对吸附产物进行分析,利用单点外标法定量分析产物中各种杂质含量。

[0031]

·

色谱柱:gaspro 30m*0.32mm/cp

‑

molsieve 5a 30m*0.53mm

[0032]

·

进样口温度:200℃

[0033]

·

载气流速:2ml/min

[0034]

·

升温程序:35℃保持10min,以10℃/min升温速率升至140℃保持15min。

[0035]

吸附后的产物进行水分含量检测方法:参照《gb/t 5832.2

‑

2008气体中微量水分的测定第2部分:露点法》进行水分检测。

[0036]

吸附后的产物进行氟化氢含量检测方法:参照《gb/t 34085

‑

2017电子工业用气体三氟甲烷》进行酸度检测。

[0037]

实施例1

[0038]

吸附剂的制备:称取一定量的柱状活性炭颗粒(直径2

‑

3mm)作为载体,与金属盐溶液按1/3固液比混合,其中金属盐溶液中cu(no3)2、kno3、ni(no3)2的浓度分别为0.1mol/l、0.08mol/l、0.05mol/l,于室温25℃下静置浸渍8h。过滤后用去离子水洗涤至无cu

2+

检出,转入120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在250℃下焙烧12h,降至室温下待用。

[0039]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附产物进行水分和氟化氢含量检测,结果见表4。

[0040]

实施例2

[0041]

吸附剂的制备:称取一定量的10x分子筛(直径3mm)作为载体,与金属盐溶液按1/5固液比混合,其中金属盐溶液中zn(no3)2、nano3、la(no3)3的浓度分别为0.15mol/l、0.1mol/l、0.08mol/l,于室温45℃下静置浸渍8h。过滤后用去离子水洗涤至无zn

2+

检出,转入150℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0042]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附后的产物进行水分和氟化氢含量检测,结果见表4。

[0043]

实施例3

[0044]

吸附剂的制备:称取一定量的sba

‑

15分子筛原粉作为载体,与金属k、mg、ce的碳酸盐混合物按照1/0.5质量比混合,其中k2co3/mgco3/ce2(co3)3=1/0.5/0.5(质量比)。添加少量水作为粘合剂,利用挤条机制备直径3mm的条型吸附剂,转入120℃烘箱中干燥8h。将干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0045]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附后的产物进行水分和氟化氢含量检测,结果见表4。

[0046]

实施例4

[0047]

吸附剂的制备:称取一定量的13x分子筛原粉作为载体,与金属ca、co、la的硝酸盐混合物按照1/1质量比混合,其中ca(no3)2/co(no3)2/la(no3)3=1/1/0.8(质量比)。添加少量浓度为0.1mol/l的稀硝酸作为粘合剂,利用挤条机制备直径3mm的条型吸附剂,转入120℃烘箱中干燥8h。将干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0048]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附后的产物进行水分和氟化氢含量检测,结果见表4。

[0049]

实施例5

[0050]

吸附剂的制备:称取一定量的球型γ

‑

al2o3(直径3mm)作为载体,与金属盐溶液按1/1.5固液比混合,其中金属盐溶液中kno3、la(no3)3的浓度分别为0.2mol/l、0.12mol/l,于室温65℃下搅拌8h。过滤后用去离子水洗涤至无k

+

检出,转入120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0051]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附后的产物进行水分和氟化氢含量检测,结果见表4。

[0052]

实施例6

[0053]

吸附剂的制备:称取一定量的球型hzsm

‑

5(直径3mm)作为载体,与金属盐溶液按1/1.2固液比混合,其中金属盐溶液中pdcl2、cu(no3)2的浓度分别为0.1mol/l、0.5mol/l,于室温50℃下搅拌8h。过滤后用去离子水洗涤至无k

+

检出,转入120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0054]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表2。吸附后的产物进行水分和氟化氢含量检测,结果见表4。

[0055]

实施例7

[0056]

吸附剂的制备:称取一定量的活性炭颗粒,于120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在200℃下焙烧12h,降至室温下待用。

[0057]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0058]

实施例8

[0059]

吸附剂的制备:称取一定量的10x分子筛(直径3mm),于150℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0060]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0061]

实施例9

[0062]

吸附剂的制备:称取一定量的sba

‑

15分子筛(直径3mm),于120℃烘箱中干燥8h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0063]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0064]

实施例10

[0065]

吸附剂的制备:称取一定量的13x分子筛(直径3mm),于120℃烘箱中干燥8h。干燥

好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0066]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0067]

实施例11

[0068]

吸附剂的制备:称取一定量的γ

‑

al2o3分子筛(直径3mm),于120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0069]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0070]

实施例12

[0071]

吸附剂的制备:称取一定量的hzsm

‑

5分子筛(直径3mm),于120℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0072]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑

1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0073]

实施例13

[0074]

吸附剂的制备:称取一定量的10x分子筛原粉作为载体,与碳酸钠按照1/0.5质量比混合。添加少量水作为粘合剂,利用挤条机制备直径3mm的条型吸附剂,于150℃烘箱中干燥12h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0075]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0076]

实施例14

[0077]

吸附剂的制备:称取一定量的13x分子筛原粉作为载体,与碳酸镁按照1/0.5质量比混合。添加少量水作为粘合剂,利用挤条机制备直径3mm的条型吸附剂,于120℃烘箱中干燥8h。干燥好的吸附剂装填于管式电炉中,通入氮气在350℃下焙烧12h,降至室温下待用。

[0078]

吸附剂的应用:将处理好的吸附剂装入气固相吸附装置中,装填量200ml,在25℃,0.1mpa(绝对压力)下通入全氟异丁腈回收气,空速为500h

‑1,吸附后的产物利用gc

‑

pdd定量分析其中杂质含量,结果见表3。吸附后的产物进行水分和氟化氢含量检测,结果见表5。

[0079]

表2实施例1

‑

6对全氟异丁腈中杂质的吸附效果

[0080]

[0081][0082]

从表2数据可以看到,各实施例对全氟异丁腈回收气中的大多数杂质均有明显的吸附作用,其中实施例2

‑

4对各种有机杂质的吸附效果最佳,特别是实施例4吸附前后有机杂质总含量从2572.3ppm降至22.8ppm,下降幅度达到99.1%,其中六氟丙烯含量仅为2.2ppm,低于《gbz 2.1

‑

2019工作场所有害因素职业接触限值第2部分:化学有害因素》中六氟丙烯安全浓度4mg/m3(约等于6.2ppmv),但对于氮气、氧气的吸附效果并不明显。

[0083]

对于杂质浓度稍高的,可以进行二次吸附处理。

[0084]

表3实施例7

‑

14对全氟异丁腈中杂质的吸附效果

[0085][0086]

从表3数据可以看到,未经过改性处理的各种吸附剂对全氟异丁腈回收气体中的杂质吸附作用均不显著,其中实施例8、实施例10、实施例11对于全氟异丁腈的吸附较多,实施例13以及实施例14单一由碱金属或碱土金属改性的吸附剂同样没有改变对全氟异丁腈的吸附性,与添加有过渡金属后的吸附剂相比差距较大。特别是实施例7

‑

14对有机杂质的吸附效果非常不理想。

[0087]

表4实施例1

‑

6对全氟异丁腈中水分和氟化氢的吸附效果

[0088]

检测项目实施例1实施例2实施例3实施例4实施例5实施例6h2o23.4ppmv7.8ppmv13.5ppmv6.4ppmv11.5ppmv15.3ppmvhf0.1ppmv<0.1ppmv<0.1ppmv<0.1ppmv<0.1ppmv<0.1ppmv

[0089]

从表4数据可以看到,各实施例对全氟异丁腈回收气中水分和hf均有明显的吸附,其中实施例2和实施例4均可将回收气中的水分含量控制在10ppm以下,实施例1

‑

6均可将hf的浓度降低至0.1ppm甚至更低。

[0090]

表5实施例7

‑

14对全氟异丁腈中水分和氟化氢的吸附效果

[0091]

检测项目实施例7实施例8实施例9实施例10实施例11实施例12实施例13实施例14h2o26.4ppmv21.1ppmv19.4ppmv20.2ppm18.5ppmv19.3ppmv20.2ppmv19.8ppmvhf0.2ppmv0.1ppmv0.1ppmv<0.1ppmv0.1ppmv0.2ppm<0.1ppmv<0.1ppmv

[0092]

从表5数据可以看到,各吸附剂对于h2o和hf均有一定程度的吸附效果,但对水分的脱除深度不够,实施例9、实施例11、实施例12和实施例14可将水分含量控制在20ppm以下。各实施例均可将hf的浓度降低至0.2ppm以下。

[0093]

表6实施例7

‑

14中全氟异丁腈和co2浓度对比

[0094]

检测项目实施例7实施例8实施例9实施例10实施例11实施例12实施例13实施例14co279.1%81.9%78.6%83.3%82.7%79.2%80.9%82.9%全氟异丁腈20.2%17.5%20.8%16.1%16.7%20.2%18.5%16.5%

[0095]

从表6数据可以看到,各实施例对于全氟异丁腈和co2均有一定程度的吸附能力,其中实施例10、实施例11和实施例14对全氟异丁腈有明显吸附。

[0096]

表7实施例1

‑

6中全氟异丁腈和co2浓度对比

[0097]

检测项目实施例1实施例2实施例3实施例4实施例5实施例6co279.7%78.3%79.1%75.4%83.5%78.6%全氟异丁腈19.9%21.4%20.6%24.3%16.2%21.1%

[0098]

从表7数据可以看到,各实施例对于全氟异丁腈和co2具有不同的吸附能力,其中实施例4对co2有明显吸附,对全氟异丁腈的吸附效果并不显著,而实施例5则对全氟异丁腈的吸附效果更大,其他实施例中全氟异丁腈和co2浓度变化不大。

[0099]

综合比较来看,实施例2

‑

4对不仅对放电分解产物有更好的吸附能力,同时对于水分和hf也有很好的深度脱除效果,并且不会大量吸附全氟异丁腈,有助于提高全氟异丁腈的回收率,降低回收成本。特别是实施例4的吸附效果更佳。对于实施例2

‑

4吸附后的混合气体,可以补充co2含量,使全氟异丁腈/二氧化碳恢复到1:4,直接用于回用。也可以根据不同的工况要求,将补充全氟异丁腈和二氧化碳,使其恢复到1:4,或者是其它比例,比如10:90。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1