一种立式冲击磨的制作方法

1.本实用新型涉及粉体粉碎分级设备,特别涉及粉体粉碎分级设备的冲击磨。

背景技术:

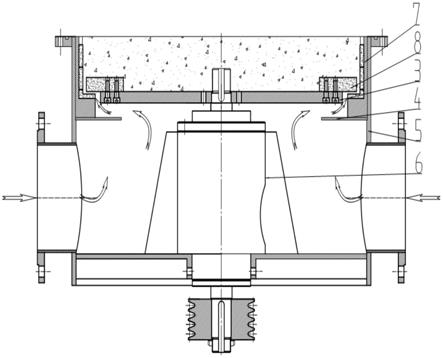

2.已有立式冲击磨如明书附图1所示,它由分级直衬板1、锤头2、冲击盘3、挡料环4、壳体5、轴系6组成。它的直衬板1装在壳体5上端内壁上,挡料环4焊接在壳体5内壁,位于直衬板1的下方,轴系6装配在壳体5内部,它的主轴上端装配冲击盘3,锤头2装配在冲击盘3的上平面,锤头2和冲击盘3位于衬板分布圆周内侧,挡料环4的上方。

3.已有立式冲击磨工作流程是:冲击盘3带动锤头2以80-110m/s的速度旋转,一部分粉体颗粒经过锤头2碰撞粉碎,另一部分粉体颗粒在旋转冲击盘3和锤头2的作用下,被甩向直衬板1的内壁,同内壁再次发生碰撞粉碎,同时,由于冲击盘3和锤头2高速旋转,它的回转外圆同衬板内壁也会对粉体颗粒施加剪切和挤压力,使粉体颗粒得到粉碎。空气由壳体5下部的进风口按照箭头方向进入壳体5内部,并由挡料环4与冲击盘3下端面间的间隙经过冲击盘3外圆同直衬板1内侧间隙进入冲击盘3的上方,并吹起粉体颗粒达到立式冲击磨主机上方的设备;粗的颗粒掉下来继续在立式冲击磨里面粉碎。

4.已有立式冲击磨存在以下不足:由于空气经过冲击盘3外圆同直衬板1内侧间隙进入冲击盘3的上方,使得衬板内壁风速较高,导致粉体颗粒在衬板上的冲击碰撞力减弱,同时,气流要从直衬板1和冲击盘3外圆之间缝上升,粉体颗粒在此处停留时间短暂,没有被冲击碰撞到就被气流带走了,粉体颗粒只是在立式冲击磨里面做循环流动。因此,已有的这种立式冲击磨粉碎效率不高。

技术实现要素:

5.本实用新型的目的在于针对已有技术方案的不足,通过对其结构的改进,提供一种新型的立式冲击磨,以满足社会的需要。

6.本实用新型的技术方案是:

7.一种立式冲击磨,包括“l”衬板7、新锤头8、冲击盘3、挡料环4、壳体5、轴系6,其特征在于,它的“l”衬板7装在壳体5上端内壁上;挡料环4焊接在壳体5内壁上的“l”衬板7的下方;轴系6装配在壳体5内部;它的主轴上端装配冲击盘3;新锤头8装配在冲击盘3的上平面,新锤头8和冲击盘3位于衬板分布圆周内侧;挡料环4的上方;冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙;新锤头8根冲击盘3贴合的面高出“l”衬板7水平位置上平面2~10毫米;新锤头8的靠外圆前端部分下面同“l”衬板7之间有2~10mm间隙;新锤头8的长度大约为锤头2长度的1.5倍。

8.冲击盘3带动新锤头8以80~110m/s的速度旋转,一部分粉体颗粒经过新锤头8 碰撞粉碎,另一部分粉体颗粒在旋转冲击盘3和新锤头2的作用下,被甩向“l”衬板7的内壁,同内壁再次发生碰撞粉碎,同时,由于由“l”衬板7特殊的直角结构,粉体颗粒到此后,不会急于被气流带走,由于冲击盘3和新锤头8高速旋转,它的回转外圆同衬板内壁会对粉体颗粒

施加剪切和挤压力,同时,由于新锤头8的靠外圆前端部分下面同“l”衬板7之间有2-10mm间隙,此处的粉体颗粒会被旋转的新锤头8强制冲击、挤压、剪切,使粉体颗粒得到粉碎。被粉碎过的粉体颗粒会经过旋转的新锤头8搅起来。空气由壳体5下部的进风口按照箭头方向进入壳体5内部,并由挡料环4与冲击盘3下端面间的间隙经过冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙,进入冲击盘3的上方,并吹经过旋转的新锤头8搅起来的粉体颗粒达到立式冲击磨主机上方的设备。粗的颗粒掉下来继续在立式冲击磨里面粉碎。同时,由于冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙位于新锤头8的中间部位,经过新锤头8碰撞后被粉碎后的较细粉体会直接被环缝中上升的气流带走,较粗的颗粒质量大,惯性大,会被甩到“l”衬板7的根部以及它的里面内侧继续碰撞粉碎。

9.本实用新型通过将直衬板1改为“l”衬板7,避免衬沿板内壁风速过高而减弱冲击锤头和衬板对粉体颗粒的冲击、碰撞、剪切力。同时,由于新锤头8的靠外圆前端部分下面同“l”衬板7之间有2~10mm间隙,此处的粉体颗粒会被旋转的新锤头8强制冲击、挤压、剪切,使粉体颗粒得到粉碎。从而本实用新型立式冲击磨能够实现比已有冲击磨更高效率的粉碎。经过实践验证,能够达到发明的目的。

附图说明

10.图1为已有立式冲击磨结构图主视图,图2为已有立式冲击磨结构图俯视图,图3为本实用新型立式冲击磨结构图主视图,图4为本实用新型立式冲击磨结构图俯视图,图5为“l”衬板7,图6为新锤头8结构图。图中1为直齿板、2为锤头、3为冲击盘、4为挡料环、5为壳体、6为轴系、7为“l”衬板、8为新锤头。

具体实施方式

11.本实用新型的具体实施方式如说明书附图所示,说明书附图3、4、5、6是本实用新型的一个实例。它包括冲击盘3、挡料环4、壳体5、轴系6、“l”衬板7、新锤头8。它的“l”衬板7装在壳体5上端内壁上;挡料环4焊接在壳体5内壁上的“l”衬板7的下方;轴系6装配在壳体5内部;它的主轴上端装配冲击盘3;新锤头8装配在冲击盘3的上平面,新锤头8和冲击盘3位于衬板分布圆周内侧;挡料环4的上方;冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙;新锤头8根冲击盘3贴合的面高出“l”衬板7水平位置上平面2~10毫米;新锤头8的靠外圆前端部分下面同“l”衬板7之间有2~10mm间隙;新锤头8的长度大约为锤头2长度的1.5倍。

12.本实用新型工作流程:冲击盘3带动新锤头8以80-110m/s的速度旋转,一部分粉体颗粒经过新锤头8 碰撞粉碎,另一部分粉体颗粒在旋转冲击盘3和新锤头2的作用下,被甩向“l”衬板7的内壁,同内壁再次发生碰撞粉碎,同时,由于由“l”衬板7特殊的直角结构,粉体颗粒到此后,不会急于被气流带走,由于冲击盘3和新锤头8高速旋转,它的回转外圆同衬板内壁会对粉体颗粒施加剪切和挤压力,同时,由于新锤头8的靠外圆前端部分下面同“l”衬板7之间有2~10mm间隙,此处的粉体颗粒会被旋转的新锤头8强制冲击、挤压、剪切,使粉体颗粒得到粉碎。被粉碎过的粉体颗粒会经过旋转的新锤头8搅起来。空气由壳体5下部的进风口按照箭头方向进入壳体5内部,并由挡料环4与冲击盘3下端面间的间隙经过冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙,进入冲击盘3的上方,并吹起经过旋

转的新锤头8搅起来的粉体颗粒达到立式冲击磨主机上方的设备。粗的颗粒掉下来继续在立式冲击磨里面粉碎。同时,由于冲击盘3的外圆同“l”衬板7水平位置端内侧端面形成环缝间隙位于新锤头8的中间部位,经过新锤头8碰撞后被粉碎后的较细粉体会直接被环缝中上升的气流带走,较粗的颗粒质量大,惯性大,会被甩到“l”衬板7的根部以及它的里面内侧继续碰撞粉碎。

13.本实用新型将直衬板1改为“l”衬板7,避免衬沿板内壁风速过高而减弱冲击锤头和衬板对粉体颗粒的冲击、碰撞、剪切力;同时,由于新锤头8的靠外圆前端部分下面同“l”衬板7之间有2~10mm间隙,此处的粉体颗粒会被旋转的新锤头8强制冲击、挤压、剪切,使粉体颗粒得到粉碎。经过试用验证,本实用新型立式冲击磨能够实现比已有冲击磨更高效率的粉碎,弥补了已有冲击磨的不足,能够达到发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1