一种石油烃流化催化转化反应器的制作方法

1.本实用新型属于石油炼制领域,涉及一种石油烃流化催化转化反应器, 特别是石油烃流化催化转化制低碳烯烃用反应器。

背景技术:

2.石油烃流化催化转化是典型的气固两相流态化反应过程。常用的反应器包括提升管。提升管和湍流流化床串联,提升管和快速流化床串联几种形式。

3.由于石油烃组成复杂,反应物化学物质多样,反应催化转化过程化学转化层级多,而且反应过程催化剂性能变化大,尤其是催化裂解制低碳烯烃,需要从原油重组分一直到c1、c2组分的多层次多阶段裂解;一种原料油不同反应阶段形成的不同新反应物反应、不同反应原料反应、不同的目标产物要求需要的催化剂的流态化模式不同,比如研究证明,小分子石油烃催化转化制丙烯采用湍流流化床可以提高丙烯产率;重油大分子裂化阶由于生焦量大,需要尽可能提高催化剂实际反应活性,更需要输送床即提升管模式;而低温快速流化床条件可以很好的强化汽油阶段组分的烯烃转化,降低汽油组分的烯烃含量,而不影响汽油收率;下行输送床通过超短反应时间可以明显限制气体产率;尽可能使反应器内流态化模式与反应物质和反应目的形式应使提高反应效率和改进结果的重要途径。

4.尤其是当多种差别明显的反应原料反应时,如何使反应器适合不同的原料使重要问题;一个有效的解决途径是设置多个反应器,一种原料在一个反应器内反应,但这将导致装置复杂;

5.特别是当有小分子原料如富含烷烃的石脑油、c4、c5组分等以乙烯为目标产物催化裂解时,需要较高的反应温度,比如650℃以上;工业装置实践证明,催化裂解路线的高温反应产物性质不稳定,在高温条件下离开反应器后会发生明显的后续性质变化,造成少量焦炭脱出,形成设备结焦,在蒸汽裂解过程中,通过裂解炉定期切换清焦解决裂解过程中产物不稳定析出焦炭问题,但流化催化裂解无法采用切换反应器方式,高温反应产物的不稳定影响装置正常运行。高温流化催化裂解产物性质不稳定引起的后续设备结是制约催化裂解质低碳烯烃的关键问题。

6.研究表明,高沸点组分石油烃相比小分子石油烃更容易进行催化裂解,而且在相同的反应温度下,快速流化床模式比提升管模式丙烯产率更高。

技术实现要素:

7.石油烃流化催化裂解制乙烯和丙烯,无论是原油、重油等一种原料,还是多种原料,反应过程中都涉及从大分子一直到c1、c2组分的多级、多层次多次裂解,过程中形成多种反应物的催化裂解反应,催化剂也随反应过程变化。

8.本实用新型,所述石油烃包括原油,重油,vgo组分,lco组分,hco组分,c5及以下碳数的烃类,实沸点为汽油范围的烃类,实沸点为石脑油组分的烃类,实沸点为柴油组分的烃类,实沸点低于180℃的烃类,或以上烃类中的一种或多种;

9.本实用新型提出了一种石油烃流化催化转化反应器,特别是一种适应不同原料或同种原料反应过程形成的不同组分的复合催化裂解制乙烯和丙烯的反应器,通过反应器内催化剂流态化模式的改变,适应不同反应物的反应要求,尤其适用于原油直接催化裂解制低碳烯烃,特别是石脑油组分和重组分分别裂解的情况,使低沸点组分在独立的高温条件反应,重组分或高沸点组分在比低沸点组分低的反应温度下反应,既实现低沸点组分的催化裂解制丙烯对高反应温度的要求,又解决高温裂解反应产物性质不稳定引起的结焦。

10.本实用新型采用如下技术方案:

11.一种石油烃流化催化转化反应器,其特征在于:

12.反应器分成上下串联的两个独立控制的反应区,下部为下反应区,上方为上反应区;所述下反应区和上反应区为上下同轴竖向设计布置且相互连通;所述下反应区和/或上反应区分别为提升管(或称输送床),快速流化床,或湍流流化床形式,或提升管、快速流化床、湍流流化床形式的组合;

13.所述下反应区下部设置第一再生催化剂或半再生催化剂入口管,以引入下反应区反应用的催化剂,构成实现下反应区反应催化剂、剂油比和温度的下反应区;所述上反应区下部设置第二再生催化剂或半再生催化剂入口管,以引入上反应区反应用的催化剂,构成实现与下反应区不同的上反应区反应催化剂、剂油比和温度的上反应区;本实用新型具体实施时,反应需要的催化剂分别从催化剂入口管进入相应反应区,从催化剂入口管进入的催化剂为再生催化剂或半再生催化剂;还可以在下反应区或/和上反应区设置反应后的催化剂或待生催化剂入口,从而引入反应后的催化剂或待生催化剂;在催化剂入口管设置催化剂流量控制阀,俗称滑阀;

14.或者所述上反应区自下而上分为快速流化床形式的快速流化床或湍流流化床反应区和提升管形式的提升管反应区b,第二再生催化剂或半再生催化剂入口管设置在快速流化床或湍流流化床反应区壳体上;

15.或者所述上反应区自下而上设置为提升管形式的提升管反应区c,快速流化床形式或湍流流化形式的快速流化床或湍流流化床反应区,和提升管形式的提升管反应区b 串联的形式;第二再生催化剂或半再生催化剂入口管设置在设在提升管反应区c或快速流化床或湍流流化床反应区壳体上;

16.所述下反应区设置液体或气体物料或反应原料入口,或者所述下反应区和上反应区分别设置液体或气体物料或反应原料入口;所述下反应区或上反应区设置的液体或气体物料或反应原料入口,为一个或多个;下反应区或上反应区设置的液体或气体物料或反应原料入口为多个时,优选液体或气体物料或反应原料入口分层设置;具体实施时,当上反应区设置液体或气体物料或反应原料入口时,液体或气体物料或反应原料入口设在第二再生催化剂或半再生催化剂入口管的下方或上方,优先设在第二再生催化剂或半再生催化剂入口管下方;

17.引入上反应区的液体或气体物料或反应原料ⅱ在上反应区反应,引入下反应区的液体或气体物料或反应原料ⅰ分别在下反应区和上反应区反应;所述下反应区设置温度热电偶,该热电偶信号与第一再生催化剂或半再生催化剂入口管上的催化剂滑阀ⅰ开度连锁,以通过控制催化剂流量实现对下反应区反应温度的独立控制;所述上反应区或上反应区的快速流化床或湍流流化床反应区或提升管反应区b 设置温度热电偶,该热电偶信号与第二

再生催化剂或半再生催化剂入口管上的催化剂滑阀ⅱ开度连锁,以通过控制催化剂流量实现对上反应区或快速流化床或湍流流化床反应区温度的独立控制;具体实施时,通过催化剂滑阀ⅱ控制催化剂流量向上反应区进一步提供热量,实现上反应区的反应温度高于下反应区的反应温度。

18.上述的石油烃流化催化转化反应器,优选地,所述下反应区自下而上由为湍流流化床形式的湍流流化床反应区和为提升管形式的提升管反应区a串联组成;第一再生催化剂或半再生催化剂入口管设置在湍流流化床反应区壳体上。具体实施时,下反应区自下而上由按湍流流化床或快速流化床条件设计的反应区和输送床即提升管串联组成;湍流流化床或快速流化床在反应过程中催化剂均匀混合特征有助于实现液体或气体物料或反应原料在反应生焦后的平均催化剂条件下裂解,增加丙烯收率,也有助于降低液体或气体物料或反应原料的反应温度;具体实施时,液体或气体物料或反应原料入口设在下反应区底部或壳体周围。

19.上述的石油烃流化催化转化反应器,优选地,所述下反应区设置的温度热电偶,设置于湍流流化床反应区或提升管反应区a,该热电偶信号与催化剂滑阀ⅰ开度连锁,以通过控制催化剂流量实现对下反应区或湍流流化床反应区温度的独立控制。

20.上述的石油烃流化催化转化反应器,优选地,在下反应区和上反应区之间设置多孔隔板,或在上反应区的快速流化床或湍流流化床反应区底部设置多孔隔板,以实现下反应区的催化剂和气体通过所述多孔隔板开孔进入上反应区。具体实施时,多孔隔板按气体通过开孔的流速不大于40m/s设计。

21.上述的石油烃流化催化转化反应器,当反应原料为气体状态或气化后进入下反应区或湍流流化床反应区时,液体或气体物料或反应原料ⅰ入口设置在下反应区或湍流流化床反应区的底部,优选地,下反应区或湍流流化床反应区内设置管式分布器或分布板(即管式或板式分布器),以使反应原料均匀分布在下反应区或湍流流化床反应区内的催化剂内;在下反应区位于管式分布器或分布板下方的壳体上设置有液体或气体物料或反应原料ⅰ入口。

22.上述的石油烃流化催化转化反应器,优选地,所述下反应区设置蒸汽入口,或所述下反应区和上反应区分别设置蒸汽入口。

23.上述的石油烃流化催化转化反应器,优选地,所述下反应区设置c5及以下碳数的碳氢化合物入口,或所述下反应区和上反应区分别设置c5及以下碳数的碳氢化合物入口。

24.上述的石油烃流化催化转化反应器,优选地,所述下反应区和/上反应区设置水或急冷介质入口;所述水或急冷介质入口设置于下反应区或上反应区出口。

25.本实用新型实施时,所述湍流流化床反应区按气体表观流速不大于4.5m/s设计;所述快速流化床或湍流流化床反应区按气体表观流速0.2m/s到4.5m/s设计,优选按气体表观流速0.6m/s到4.5m/s设计。

26.尽管不受限制,当多种反应原料时,优先地,上反应区用于高沸点组分反应,下反应区用于主要成分沸点低于300℃组分反应。

27.所述反应器内部设置隔热、耐磨衬里、检修人孔、支撑支座等设备问题是技术人员熟悉的。

28.本实用新型通过优化反应器结构,为不同性质的反应原料或同种原料不同反应阶

段形成的不同反应物在同一个反应器内提供不同反应条件,且独立控制;尤其是利用高沸点组分和小分子的需要的反应条件差别,通过合理控制使不同组分反应条件相互补充,既保证目标产物收率,又解决高温裂解产物不稳定问题。

附图说明

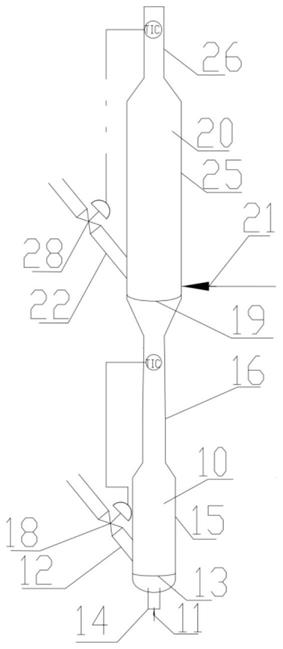

29.图1为本实用新型实施方式一示意图;

30.图2为本实用新型实施方式二示意图;

31.实际实施不限于示意图形式。

32.图中编号标记内容如下:

33.10下反应区,11(引入下反应区的)液体或气体物料或反应原料ⅰ,12第一再生催化剂或半再生催化剂入口管 (或称下反应区催化剂入口管),13管式分布器或分布板,14液体或气体物料或反应原料ⅰ入口,15湍流流化床反应区,16提升管反应区a(或称输送床a),18催化剂滑阀ⅰ,19(下反应区和上反应区之间或上反应区内)多孔隔板;20上反应区,21(引入上反应区的)液体或气体物料或反应原料ⅱ;22第二再生催化剂或半再生催化剂入口管(或称上反应区催化剂入口管),25快速流化床或湍流流化床反应区,26提升管反应区b(或称输送床b),27提升管反应区c(或称输送床c),28催化剂滑阀ⅱ;tic温度显示控制信号。

具体实施方式

34.以下用附图做举例说明,但不限于附图的情况。

35.实施方式一:

36.如图1所示,一种石油烃流化催化转化反应器,反应器分成上下串联的两个独立控制的反应区,下部为下反应区10,上方为上反应区20,下反应区10和上反应区20为上下同轴竖向设计布置且相互连通;

37.下反应区10自下而上由为湍流流化床形式的湍流流化床反应区15和为提升管形式的提升管反应区a16串联组成,湍流流化床反应区15壳体上设置第一再生催化剂或半再生催化剂入口管,第一再生催化剂或半再生催化剂入口管12设置有催化剂滑阀ⅰ18;湍流流化床反应区15内设置管式分布器或分布板13,在管式分布器或分布板13下方的壳体上设置液体或气体物料或反应原料ⅰ入口14,向下反应区10内引用液体或气体物料或反应原料ⅰ11;在提升管反应区a16设置流量温度热电偶,该热电偶信号与催化剂滑阀ⅰ18开度连锁,以通过控制催化剂流量实现对下反应区10或湍流流化床反应区15温度的独立控制;

38.上反应区20下部设置第二再生催化剂或半再生催化剂入口管22,第二再生催化剂或半再生催化剂入口管22设置有催化剂滑阀ⅱ28,上反应区20自下而上分为快速流化床形式的快速流化床或湍流流化床反应区25(扩径区)和提升管形式的提升管反应区b26,第二再生催化剂或半再生催化剂入口管22设置在快速流化床或湍流流化床反应区25壳体上;在快速流化床或湍流流化床反应区25底部设置多孔隔板19,在多孔隔板19上方引入液体或气体物料或反应原料ⅱ21;在提升管反应区b26设置流量温度热电偶,该热电偶信号与催化剂滑阀ⅱ28开度连锁,以通过控制催化剂流量实现对上反应区20温度的独立控制;

39.具体实施时,引入上反应区20的液体或气体物料或反应原料ⅱ21在上反应区20反应,引入下反应区10的液体或气体物料或反应原料ⅰ11分别在下反应区10和上反应区20反

应; 液体或气体物料或反应原料ⅰ11从液体或气体物料或反应原料ⅰ入口14进入下反应区10,通过管式分布器或分布板13,均匀分布在由第一再生催化剂或半再生催化剂入口管12进入湍流流化床反应区15内的催化剂内,依次在湍流流化床反应区15和提升管反应区a16反应,实现液体或气体物料或反应原料11在反应生焦后的平均催化剂条件下裂解,反应过程中,控制催化剂滑阀ⅰ18开度来控制催化剂流量,实现对下反应区15或湍流流化床反应区15温度的独立控制;下反应区10反应后的催化剂和气体通过多孔隔板19开孔进入上反应区20沿快速流化床或湍流流化床反应区25和提升管反应区b26继续反应,第二再生催化剂或半再生催化剂沿第二再生催化剂或半再生催化剂入口管22进入快速流化床或湍流流化床反应区25,同时液体或气体物料或反应原料ⅱ21进入上反应区20,通过催化剂滑阀ⅱ28控制催化剂流量向上反应区20进一步提供热量,实现上反应区20的反应温度高于下反应区10的反应温度;反应后的产物和催化剂流出反应器。

40.实施例1:

41.用于300t/h原油催化裂解制乙烯和丙烯的反应器,下反应区的反应原料为原油分离出的石脑油及其他气体组分,45t/h,上反应区的反应原料为其他组分混合物,255t/h;下反应区的反应原料为气体状态;采用图1的反应器。

42.催化剂入口管12内径1200mm,湍流流化床反应区15内径3000mm,高2000mm,提升管反应区a16(输送床)直径600mm,高6000mm;快速流化床反应区25直径5000mm,高3500mm,提升管反应区b26直径2000mm;分布板13开孔率3%,孔径100mm;催化剂入口管22直径1300mm;隔板19开孔直径80mm,气体经过的流速17m/s。

43.设备壳体内设隔热耐磨衬里。

44.实施方式二:

45.如图2所示,反应器分成上下串联的两个独立控制的反应区,下部为下反应区10,上方为上反应区20,上反应区20自下而上设置为提升管反应区c27,快速流化床或湍流流化床反应区25,和提升管反应区b26 串联的形式;第二再生催化剂或半再生催化剂入口管22设置在设在提升管反应区c27壳体上;在第二再生催化剂或半再生催化剂入口管22下方引入液体或气体物料或反应原料ⅱ21;

46.其他部分装置结构同实施方式一。

47.实施例2:

48.采用图2所示的反应器用于原油催化裂解制乙烯和丙烯,提升管反应区c27直径1600mm,下反应区10和上反应区20间不设隔板19。其他与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1