一种适用于超细粉体干分散的气溶胶发生装置的制作方法

1.本发明涉及气溶胶发生器领域,具体涉及一种适用于超细粉体干分散的气溶胶发生装置。

背景技术:

2.大气环境中气溶胶来源众多,成分复杂,固体颗粒物是大气中常见的气溶胶形态。诸如扬尘、飞灰及烟雾等大气颗粒物严重影响人类健康,揭秘大气颗粒物的物理化学特性对研究大气颗粒物具有重要意义,也为大气颗粒物污染防治策略的制定提供必要的理论依据。固体颗粒物气溶胶产生是实验室重现大气颗粒物的物理化学特性的重要起点,获得固体颗粒物气溶胶良好分散效果是研究的重要保证。商品化的气溶胶发生器大多以撞击、剪切、加速和减少吸附力为分散原理,由于超细粉体颗粒物之间存在范德华力、静电力等相互作用力,现有发生器不容易分散超细粉体颗粒物。

3.现有专利中超细颗粒物气溶胶发生器以适用于湿分散气溶胶发生的超声波雾化器为主(cn 111974321 a,cn203075178u),未见有适用于超细粉体干分散的气溶胶发生装置的专利文献。

4.l.pokharel(l.pokharel,p.parajuli,l.li,e.j.chng,r.gopalakrishnan,an ultrasonic feeding mechanism for continuous aerosol generation from cohesive powders[j],aerosol sci technol.53(2019)321

–

331)引入了超声波发生器和换能器,产生超声波对亚微米固体颗粒物进行振动,使亚微米固体颗粒物振起并到达样品入口,再通过文丘里管对亚微米固体颗粒物进行分散。

[0005]

rayhan ahmed(rayhan ahmed,vikram suresh,li li,ranganathan gopalakrishnan scalable generation of high concentration aerosol in the size range of 0.1

–

10μm from commercial powders using ultrasonic dispersion[j].powder technology 376(2020)52

–

59)对l.pokharel提出的装置进行改进,使用三个换能器,改变颗粒物容器尺寸,加入料样铺平毛刷,克服了其装置产生量较小的缺点,并对换能器数量与气溶胶产生量的关系进行了讨论。

[0006]

但,rayhan ahmed只提出了原理性基本装置而没有实施细节,没有考虑换能器空间的优化对气溶胶产生量的影响,而且未区分装置的气载管路、铺平毛刷的材料,未考虑气溶胶发生装置的清理和自动进料设计。该装置仍然没有解决亚微米气溶胶静电吸附、尾料清洗,自动进料等问题,对气溶胶发生量的提升无法提供更大的动力;另外,其装置适用于亚微米固体颗粒物气溶胶的发生,对于微米级大粒径的固体颗粒物并不适用。可见,其尚有优化的设计空间。

技术实现要素:

[0007]

本发明的目的是解决现有气溶胶发生器不容易分散超细粉体颗粒物,对于超细粉体干分散气溶胶发生只提出了原理性基本装置而没有实施细节且只适用于亚微米粉体分

散的技术问题,而提供了一种适用于超细粉体干分散的气溶胶发生装置。

[0008]

为达到上述目的,本发明采用的技术方案为:

[0009]

一种适用于超细粉体干分散的气溶胶发生装置,其特殊之处在于:

[0010]

包括气载管路1、发生器盖板2、超声波换能器3、超声波发生器8、进料容器7、储料容器5和气溶胶分散喷嘴9;

[0011]

发生器盖板2上开有进料口,进料容器7通过进料口固定在发生器盖板2上,与储料容器5通过管路连通;

[0012]

气载管路1固定在发生器盖板2上,与储料容器5连通;

[0013]

所述气载管路1包括多路进气管路与出气管路,可根据需要调换气流方向,自定义进气管路与出气管路,气载管路1的进出气管路方向正对超声波换能器3的圆心及储料容器5旋转容器型金属底盘旋转方向;

[0014]

气溶胶分散喷嘴9通过出气管路与储料容器5连接;

[0015]

所述储料容器5下方安装有旋转容器型金属底盘,所述旋转容器型金属底盘为所述储料容器5的底座部分;

[0016]

所述超声波发生器8和超声波换能器3需根据频率匹配,配套使用;所述超声波发生器8通过固定在发生器盖板2的航插与超声波换能器3连接;

[0017]

所述超声波换能器3安装在可调节升降的调节机构下端,所述调节机构上端固定在所述发生器盖板2上,下端固定在所述储料容器5上方;所述超声波换能器3的调节机构均匀分布在旋转容器型金属底盘的不同旋转轨道上。

[0018]

进一步地,所述超声波换能器3数量至少为2个,其投影直径之和应当大于等于旋转容器型金属底盘工作区域半径。

[0019]

进一步地,所述超声波换能器3在旋转轨道上的分布需满足r1:r2:

…

:ri=1:3:

…

:(2i-1)(i=1,2,

…

,n),(r

i+1-ri):r=1,∠r1or2:∠r1or

j+1

=1:i(j=2,

…

,n),∠r

j-1

orj=180/π/(n+1),其中,ri为第i个超声波换能器投影圆心与旋转轨道圆心的距离,r为超声波换能器投影半径,o为旋转轨道圆心,n为超声波换能器3数量的数量,∠r1or

j+1

为第1个超声波换能器与旋转轨道圆心o连线到第j+1个超声波换能器与旋转轨道圆心o连线的角度。

[0020]

进一步地,所述超声波换能器3与旋转容器型金属底盘反射面的距离h应满足h=nλ/2,其中,n为整数,λ为超声波波长。

[0021]

进一步地,所述超声波换能器3的调节机构上设置有调节超声波换能器3高度的螺旋千分尺6,可提高超声波换能器高度位置调节精度。

[0022]

进一步地,所述发生器盖板2上设置有可调节升降的调节构件,所述调节构件上安装有毛刷4;所述毛刷4为导电金属材质;所述毛刷4的调节构件上端固定在所述发生器盖板2上顶部,下端固定毛刷4;调节构件可调节毛刷4的高度,控制料样厚度;

[0023]

所述毛刷4、进料容器7的相对位置需保证料样由进料容器7落入旋转容器型金属底盘后,先经过毛刷4,被毛刷4铺平。

[0024]

进一步地,所述毛刷4的调节构件为螺纹杆,可提高料样厚度控制精度。

[0025]

进一步地,所述储料容器5为有机玻璃容器,便于观测发生器分散效果。

[0026]

进一步地,所述进料容器7为容量固定的半自动进料容器。

[0027]

进一步地,所述气溶胶喷嘴9为快插式真空发生管,便于长时间发生后气溶胶喷嘴

的清理。

[0028]

本发明比现有技术的有益效果是:

[0029]

1、超声波换能器在旋转容器型金属底盘旋转轨道上均匀分布,并且使用了可调节升降的超声波换能器调节机构,使超声波换能器可充分应用超声波能量,提高气溶胶分散效果和发生量。

[0030]

2、使用了可调节升降的毛刷调节构件,精确控制料样在底盘的厚度和位置,气载管路和铺平毛刷使用了导电材料,减少超细粉体颗粒物气溶胶静电吸附的现象,提高气溶胶产生量。

[0031]

3、进出气管路的数量和位置设计,可以产生进气口和出气口组合多样化方案,同时满足亚微米和微米粉体两类粉体干分散发生需求。

[0032]

4、固定进料容量设计可提高装置的清洗和进料的自动化程度。

[0033]

5、储料容器材料选择使用了有机玻璃容器,可观察超声波换能器工作状态和气溶胶发生效果。

附图说明

[0034]

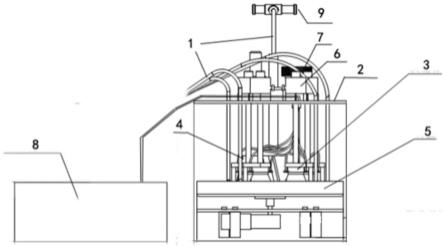

图1为适用于超细粉体干分散的气溶胶发生装置结构示意图;

[0035]

图2为适用于超细粉体干分散的气溶胶发生装置俯视图;

[0036]

图3为本发明实施例中进料容器结构示意图;

[0037]

图4为本发明各器件相对位置示意图;

[0038]

附图标记:

[0039]

1-进出气管路,2-发生器盖板,3-超声波换能器,4-毛刷,5-储料容器,6-螺旋千分尺,7-进料容器,8-超声波发生器,9-气溶胶分散喷嘴。

具体实施方式

[0040]

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的一种适用于超细粉体干分散的气溶胶发生装置作进一步详细说明。

[0041]

如图1、图2,本发明提供的适用于超细粉体干分散的气溶胶发生装置包括气载管路1、发生器盖板2、超声波换能器(3)、超声波发生器(8)、进料容器7、储料容器5和气溶胶分散喷嘴9。

[0042]

发生器盖板2上开有进料口,进料容器7通过进料口固定在发生器盖板2上,与储料容器5通过管路连通;发生器盖板2水平固定于储料容器5上,以活页扣固定于储料容器上,方便装置的清洗和拆卸。

[0043]

气载管路1固定在发生器盖板2上,与储料容器5连通;气载管路1包括多路进气管路与出气管路,可根据需要调换气流方向,自定义进气管路与出气管路;进出气管路方向正对超声波换能器3的圆心及储料容器5旋转容器型金属底盘旋转方向;气溶胶分散喷嘴9通过出气管路与储料容器5连接。

[0044]

储料容器5下方安装有旋转容器型金属底盘,旋转容器型金属底盘为储料容器5的底座部分;储料容器5使用有机玻璃容器,可观察超声波换能器3工作状态和气溶胶发生效果。包括:(1)料样倒入有机玻璃储料容器中;(2)毛刷在有机玻璃储料容器底盘铺平料样。

[0045]

超声波发生器8和超声波换能器3需根据频率匹配,配套使用;超声波发生器8通过固定在发生器盖板2的航插与超声波换能器3连接;

[0046]

超声波换能器3安装在可调节升降的调节机构下端,调节机构上端固定在发生器盖板2上,下端位于在所述储料容器5上方;本实施例中,用螺旋千分尺6作为作为调节超声波换能器3高度的量具,精细调节超声波换能器3的位置,有效提高超声波分散效果。

[0047]

超声波换能器3的调节机构均匀分布在旋转容器型金属底盘的不同旋转轨道上,使得气溶胶发生空间上均匀,保证铺平后的料样得到分散。

[0048]

储料容器5内安装有导电金属材质的毛刷4,控制料样在底盘的位置;用螺纹杆作为毛刷4的升降调节构件,调节毛刷4高度,提高料样厚度控制精度。

[0049]

进出气管路1采用金属材质、铺平毛刷4采用软性导电材料,能够减少超细粉体颗粒物气溶胶静电吸附的现象,提高气溶胶产生量。

[0050]

气载管路1的进出气管路方向正对超声波换能器3的圆心及储料容器5旋转容器型金属底盘旋转方向,能够最大程度利用气流辅助吹散料粉。

[0051]

气溶胶分散喷嘴9选用真空发生管,可以对经过超声分散的气溶胶进行进一步分散,同时加入气体稀释气溶胶,减少碰撞凝聚。

[0052]

装置出气管路与真空发生器的连接方式为可拆卸式插管方式,在气溶胶发生过程中真空发生器真空口出现堵塞现象而造成气溶胶发生能力较低时可便捷更换真空发生器或拆卸清理真空发生器。

[0053]

如图3,半自动进料容器7采用类似分液漏斗结构,根据有机玻璃储料容器5容积和料样铺平厚度计算半自动进料容器7容积,在有机玻璃储料容器5内料样即将耗尽时旋转开关,或根据需要随时旋转开关,利用料样自身重力以及超声波振动作用,将料样补充到容器中。进料桶容量固定,使进料动作不影响毛刷4平铺效果。

[0054]

料粉于进料口散落于金属底盘,随金属底盘旋转后先被导电毛刷铺平,再经过超声波换能器下方,被超声波换能器3产生的超声波击打,最后经过进出气管路。

[0055]

当装置运行时,首先开启超声波发生器8,使超声波换能器3产生超声波,启动有机玻璃储料容器5的旋转容器型金属底盘,使金属底盘按一定速度发生旋转。本实施例金属底盘旋转速度为1~50圈/min。

[0056]

其次料粉经过半自动进料容器7以进料体积和速度受控地进入有机玻璃储料容器5内,散落于有机玻璃储料5容器的旋转容器型金属底盘,被旋转容器型金属底盘载带,经过在固定位置的导电毛刷4时,被铺平为约1mm厚度的薄层。可调节升降的毛刷调节构件螺纹杆可精准控制料样在底盘上的厚度和位置。厚度不同,料样分散效果不同,相同厚度下,料样粉体材质不同,料样分散的效果不同。应根据料样及分散效果调节毛刷高度。

[0057]

如果不首先启动超声波发生器,则可先启动金属底盘,开始进料,待进料完成后再启动超声波发生器。

[0058]

进料口位置、毛刷位置和底盘旋转方向是固定关系。如图4,图中虚线为旋转轨道虚拟指示线,箭头方向为旋转容器型金属底盘旋转方向。料样进入储料容器,被旋转容器型金属底盘载带。料样必须先经过毛刷,被毛刷铺平。若底盘旋转方向相反,则料样随底盘旋转时可能先经过超声波换能器下方,而超声波换能器下方空间极小,可能造成堵塞。

[0059]

微米粉体粒径越小,为保证分散效果,金属底盘旋转速度相应降低、毛刷高度相应

降低;微米粉体粒径越大,金属底盘旋转速度速度越快、毛刷高度越高。可根据气溶胶发生量的需求,调节金属底盘旋转速度和毛刷高度。

[0060]

被毛刷4铺平后的料样继续被旋转容器型金属底盘载带,经过超声波换能器3底部时被超声波换能器3产生的超声波击打,在超声波换能器3与底盘之间区域被分散混合于空气中,部分进入有机玻璃储料容器5上部空间空气中。

[0061]

超声波换能器3的数量和频率依据气溶胶发生量、装置的体积、换能器投影直径和内部布局,至少为2个,其投影直径之和应当大于等于旋转容器型金属底盘工作区域半径。

[0062]

本实施例设计为四个25khz超声波换能器。超声波换能器数量越多,单位时间内分散的气溶胶量越大,装置的气溶胶发生量可调大,四个超声波换能器基本满足常规的气溶胶发生量需求。

[0063]

超声波换能器3在旋转轨道上的分布需满足r1:r2:

…

:ri=1:3:

…

:(2i-1)(i=1,2,

…

,n),(r

i+1-ri):r=1,∠r1or2:∠r1or

j+1

=1:i(j=2,

…

,n),∠r

j-1

orj=180/π/(n+1),其中,ri为第i个超声波换能器投影圆心与旋转轨道圆心的距离,r为超声波换能器投影半径,o为旋转轨道圆心,n为超声波换能器(3)数量的数量,∠r1or

j+1

为第1个超声波换能器与旋转轨道圆心o连线到第j+1个超声波换能器与旋转轨道圆心o连线的角度。

[0064]

本实施例中,超声波换能器投影直径为5.8cm,设计为均匀分布在旋转容器型金属底盘不同旋转轨道上,超声波换能器投影边缘部分略有重叠,布局排列后,装置的底盘直径在30cm左右,符合人体工程,便于观察和操作。

[0065]

超声波换能器3受螺旋千分尺6精确调节高度,当超声波换能器3与底盘反射面的距离为h=nλ/2,其中,n为整数,λ为超声波波长,超声波换能器3产生的超声波可在超声波换能器3平面与底盘反射面中间产生驻波,产生的驻波时料样被分散的效率最佳。料样粉体材质不同时,相同厚度下超声波衰减不同,需要精确调节超声波换能器高度,以达到产生驻波的效果。不同的驻波中,n=1时驻波分散效率最高,n=2时超声波换能器平面与底盘反射面距离较大,可有效观察驻波效果,可根据需要选择n的数值,调节超声波换能器3的高度,达到最优效果。

[0066]

当n=1时,超声波换能器与底盘反射面产生驻波的最小距离大致为λ/2,考虑到超声波换能器与旋转容器型金属底盘之间空隙的气溶胶进出口管路安装,进出口管路外径选择为0.6cm,则λ/2应大于0.6cm,换算后超声波换能器的频率设计最大选择25khz。25khz以下频率的超声波换能器满足基本的内部布局需求,但随超声波换能器与底盘反射面距离增大,超声波容易衰减,气溶胶发生量减少。不同超声波换能器投影直径不同,可以根据超声波换能器投影直径优化装置的底盘直径。

[0067]

透过透明有机玻璃,可以肉眼观测超声波换能器与底盘之间料样的上浮、旋转,判断驻波的强弱,达到最佳状态时固定超声波换能器高度。

[0068]

所有超声波换能器3高度被固定后,透过透明有机玻璃观察出气管路附近空气气溶胶生成状况,当达到稳定时,最后启动真空发生器9。真空发生器9启动时,压缩空气向真空发生器9进气口提供额定压力工作气流,真空发生器9真空口产生负压。真空发生器真空口通过出气管路与有机玻璃储料容器5连接,使得出气管路及有机玻璃储料容器5内均形成负压。常压的洁净空气通过进气管路进入有机玻璃储料容器5,从而在进气管路、有机玻璃储料容器5空间、出气管路形成空气流动。

[0069]

进出气管路位于超声波换能器3与旋转容器型金属底盘之间空隙附近,进气口的空气流动对驻波分散的料样继续产生吹散效果,将更多的料样粉体吹散到有机玻璃储料容器5上部空间。进出口管路方向正对换能器的圆心及旋转容器型金属底盘旋转方向,利用进气口的空气流动与旋转容器型金属底盘携带的驻波分散料样产生碰撞,加强分散的效果。出气管路附近存在的真空发生器9驱动的负压,使得出气管路附近局部空间内的分散粉体和空气混合物被吸附进入真空发生器9真空口,在真空发生器内的扩张管得到充分分散,压缩空气进一步稀释气溶胶,最终从排气口得到充分分散的气溶胶流。位于有机玻璃储料容器5上部空间的出气管路,用于超细粉体干分散。四个超声波换能器附近进出气管路的其中一路,可以被选择为作为出气管路,用于微米级粉体干分散。

[0070]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1