一种铰链冲孔有无防错检测装置的制作方法

1.本实用新型涉及检测装置领域,特别地,涉及一种铰链冲孔有无防错检测装置。

背景技术:

2.目前,公告号为cn213422001u的中国专利公开了一种汽车冲压件冲孔检测装置,包括底座、设置于底座上的指示灯,底座上设有矩形状的垫块,垫块其中一角处设有定位结构,垫块上开设有安装孔,安装孔内安装有检测销,垫块靠近定位结构的一侧设有行程开关,底座上侧设有压板,压板上与检测销对应的位置设有辅助检测孔,底座上设有导杆,压板上与导杆对应的位置预开设有导向孔,导杆向上穿过导向孔并延伸至压板上侧,压板上侧中间位置设有压块,行程开关通过导向与外部的指示灯相连接。但是,工作人员使用该装置检测入图1所示的铰链工件时,工作人员重复对检测后的铰链工件进行人工拿取,增加了工作人员的劳动强度,易导致工作人员将合格的铰链工件与不合格的铰链工件混放。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种铰链冲孔有无防错检测装置,其具备将冲孔漏缺的铰链工件单独分开存放,减轻工作人员的劳动强度,避免合格的铰链工件与不合格的铰链工件混放的优势。

4.为了解决上述技术问题,本实用新型的技术方案是:一种铰链冲孔有无防错检测装置,包括机架,所述机架上设置有安装板一,所述安装板一设置有工件夹具,所述安装板一垂直设置有安装板二,所述安装板二设置检测灯,所述工件夹具的顶面靠近铰链工件的冲孔处设置有光电传感器,所述工件夹具一侧设置有回收料盒,所述工件夹具顶面设置有放置板,所述工件夹具开设滑槽,所述放置板设置有滑移连接于所述滑槽的滑块,所述机架设置用以驱动所述放置板的气缸一,所述安装板二设置有与所述光电传感器以及所述气缸一电连接的控制屏。

5.通过上述技术方案,工件夹具用以供工作人员将铰链工件放置,放置板用以支撑铰链工件,辅助工件夹具对铰链工件进行定位,使得铰链工件上的冲孔处与光电传感器对齐重合,检测灯位于工件夹具的正上方,用以对铰链工件进行照射,辅助工作人员观察铰链工件,光电传感器用以接收来自检测灯的光信号,并将之转换为电信号发射至控制屏,控制屏控制气缸一的活塞杆伸缩运动,滑槽与滑块用以引导放置板的滑移方向。若铰链工件上的冲孔漏缺,光电传感器感应的光信号不充分,控制屏控制气缸一的活塞杆伸出,驱使放置板向靠近回收料盒一侧滑移,用以将铰链工件推向回收料盒内,回收料盒向工件夹具倾斜设置,不合格的铰链工件在自重作用下滑向回收料盒的内壁底部处,便于收集不合格的铰链工件,从而完成对铰链工件的筛别,检测数据和结果在控制屏上显示,便于工作人员统计数据。在该过程中,工作人员无需人工将冲孔漏缺的铰链工件拿取放置于回收料盒内,减轻了工作人员的劳动强度,避免合格的铰链工件与不合格的铰链工件混放。

6.优选的,所述滑槽靠近所述回收料盒的内槽壁与所述滑块之间设置有弹簧一。

7.通过上述技术方案,在弹簧一的弹力作用下,弹簧一驱使放置板向靠近回收料盒一侧滑移,使得放置板与铰链工件相抵紧,用以配合工件夹具完成对铰链工件的位置固定,当气缸一的活塞杆缩回时,放置板脱离铰链工件,配合工件夹具解除对铰链工件的定位,弹簧一对放置板的滑移起到一定缓冲,避免气缸一的活塞杆缩回过快导致滑块直接撞击滑槽的内槽壁。

8.优选的,所述滑槽靠近所述回收料盒的内槽壁与所述滑块之间设置有供所述弹簧一套设的伸缩杆。

9.通过上述技术方案,伸缩杆用以引导弹簧一的伸缩方向,避免弹簧在伸缩动作时脱离滑槽。

10.优选的,所述工件夹具与所述安装板一之间设置有支撑台,所述支撑台的顶面设置有供所述工件夹具滑移连接的导轨一,所述安装板一的顶面远离所述回收料盒的另一侧设置有滑道。

11.通过上述技术方案,若铰链工件上的冲孔完整,光电传感器感应到的光信号充分,控制器控制气缸一的活塞杆缩回,放置板向靠近滑道一侧滑移,滑块向滑槽的内槽壁靠近,之后气缸一的活塞杆继续缩回,用以带动工件夹具向滑道靠近滑移,滑道向工件夹具一侧倾斜设置,当工件夹具滑移至滑道时,工作人员可将铰链工件移至滑道上,导轨一用以引导工件夹具的滑移方向,辅助工作人员将合格的铰链工件同一收集。

12.优选的,所述导轨一靠近所述回收料盒的端部设置有限位板一,所述导轨一靠近所述滑道的端部设置有限位板二。

13.通过上述技术方案,限位板一以及限位板二均用以限位工件夹具在支撑台一上的滑移,避免工件夹具在滑移过程中脱离导轨一。

14.优选的,所述限位板一靠近所述工件夹具的侧壁设置有限位开关一,所述限位板二靠近所述工件夹具的侧壁设置有限位开关二,所述限位开关一以及所述限位开关二均与所述控制屏电连接,所述机架设置有与所述限位开关二电连接的下料组。

15.通过上述技术方案,当工件夹具抵触于限位开关一或限位开关二时,控制屏控制气缸一停止,当工件夹具与限位开关二相抵触时,触发下料组启动,下料组用以将工件夹具上的铰链工件移动至滑道上,进一步减少工作人员的人工操作,减轻工作人员的劳动强度。

16.优选的,所述下料组包括设置于所述工件夹具上方的导轨二、滑移连接于所述导轨二的伸缩气缸、用以驱动所述伸缩气缸的气缸二,所述气缸二与所述限位开关二电连接,所述伸缩气缸与所述控制屏电连接,所述伸缩气缸的活塞杆设置有与所述控制屏电连接的电磁铁。

17.通过上述技术方案,导轨二用以引导伸缩气缸的滑移方向,当工件夹具与限位开关二相抵触时,限位开关二启动气缸二以及伸缩气缸,气缸二的活塞杆固定连接于伸缩气缸,用以驱动伸缩气缸相靠近工件夹具一侧滑移,控制屏启动电磁铁,当气缸二驱动伸缩气缸移动至工件夹具的正上方时,电磁铁与放置于工件夹具上的铰链工件接触,铰链工件与电磁铁之间的磁力为吸力,电磁铁用以吸附铰链工件,之后气缸二的活塞杆复位缩回,当伸缩气缸滑移至滑道的正上方时,控制器停止电磁铁,铰链工件脱离电磁铁落入滑道上,伸缩气缸的活塞杆复位缩回,在该过程中,下料组电气一体化程度高,提高移动冲孔合格的铰链工件的工作效率。

18.优选的,所述伸缩气缸与所述电磁铁之间设置有弹簧二,所述弹簧二套设于所述伸缩气缸的活塞杆上。

19.通过上述技术方案,在弹簧二的弹力作用下,弹簧二用以辅助复位缩回伸缩气缸的活塞杆,当伸缩气缸的活塞杆伸出时,弹簧二还可以对伸缩气缸的活塞杆起到一定缓冲作用,防止伸缩气缸的活塞杆过于伸出。

附图说明

20.图1为铰链工件的结构示意图;

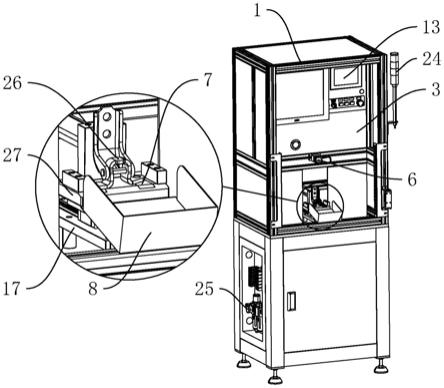

21.图2为实施例的结构示意图;

22.图3为实施例的剖视图一;

23.图4为实施例的剖视图二。

24.附图标记:1、机架;2、安装板一;3、安装板二;4、下料组;41、导轨二;42、伸缩气缸;43、气缸二;5、电磁铁;6、检测灯;7、光电传感器;8、回收料盒;9、放置板;10、滑槽;11、滑块;12、气缸一;13、控制屏;14、弹簧一;15、弹簧二;16、伸缩杆;17、支撑台;18、导轨一;19、滑道;20、限位板一;21、限位板二;22、限位开关一;23、限位开关二;24、指示灯;25、三联件;26、铰链工件;27、工件夹具。

具体实施方式

25.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

26.参考图1、图2、图3、图4,一种铰链冲孔有无防错检测装置,包括机架1,机架1上设置有安装板一2,安装板一2设置有工件夹具27,安装板一2垂直设置有安装板二3,安装板二3设置检测灯6,工件夹具27用以供工作人员将铰链工件26放置,检测灯6位于工件夹具27的正上方,用以对铰链工件26进行照射,辅助工作人员观察铰链工件26。

27.工件夹具27一侧设置有回收料盒8,工件夹具27的顶面靠近铰链工件26的冲孔处设置有光电传感器7,工件夹具27顶面设置有放置板9,放置板9用以支撑铰链工件26,辅助工件夹具27对铰链工件26进行定位,使得铰链工件26上的冲孔处与光电传感器7对齐重合。机架1设置用以驱动放置板9的气缸一12,工件夹具27开设有沿气缸一12的伸缩方向延伸的滑槽10,放置板9设置有滑移连接于滑槽10的滑块11,,安装板二3设置有与光电传感器7以及气缸一12电连接的控制屏13,光电传感器7用以接收来自检测灯6的光信号,并将之转换为电信号发射至控制屏13,控制屏13控制气缸一12的活塞杆伸缩运动,滑槽10与滑块11用以引导放置板9的滑移方向。若铰链工件26上的冲孔漏缺,光电传感器7感应的光信号不充分,控制屏13控制气缸一12的活塞杆伸出,驱使放置板9向靠近回收料盒8一侧滑移,用以将铰链工件26推向回收料盒8内,回收料盒8向工件夹具27倾斜设置,不合格的铰链工件26在自重作用下滑向回收料盒8的内壁底部处,便于收集不合格的铰链工件26,从而完成对铰链工件26的筛别,检测数据和结果在控制屏13上显示,便于工作人员统计数据。在该过程中,工作人员无需将冲孔漏缺的铰链工件26拿取放置于回收料盒8内,减轻了工作人员的劳动强度,避免合格的铰链工件26与不合格的铰链工件26混放。

28.滑槽10靠近回收料盒8的内槽壁与滑块11之间设置有弹簧一14,滑槽10靠近回收

料盒8的内槽壁与滑块11之间设置有供弹簧一14套设的伸缩杆16,用以引导弹簧一14的伸缩方向,避免弹簧在伸缩动作时脱离滑槽10。在弹簧一14的弹力作用下,弹簧一14驱使放置板9向靠近回收料盒8一侧滑移,使得放置板9与铰链工件26相抵紧,用以配合工件夹具27完成对铰链工件26的位置固定,当气缸一12的活塞杆缩回时,放置板9脱离铰链工件26,配合工件夹具27解除对铰链工件26的定位,弹簧一14对放置板9的滑移起到一定缓冲,避免气缸一12的活塞杆缩回过快导致滑块11直接撞击滑槽10的内槽壁。

29.工件夹具27与安装板一2之间设置有支撑台17,支撑台17的顶面设置有供工件夹具27滑移连接的导轨一18,安装板一2的顶面远离回收料盒8的另一侧设置有滑道19。若铰链工件26上的冲孔完整,光电传感器7感应到的光信号充分,控制器控制气缸一12的活塞杆缩回,放置板9向靠近滑道19一侧滑移,滑块11向滑槽10的内槽壁靠近,之后气缸一12的活塞杆继续缩回,用以带动工件夹具27向滑道19靠近滑移,滑道19向工件夹具27一侧倾斜设置,当工件夹具27滑移至滑道19时,工作人员可将铰链工件26移至滑道19上,导轨一18用以引导工件夹具27的滑移方向,辅助工作人员将合格的铰链工件26同一收集。

30.导轨一18靠近回收料盒8的端部设置有限位板一20,导轨一18靠近滑道19的端部设置有限位板二21。限位板一20以及限位板二21均用以限位工件夹具27在支撑台17一上的滑移,避免工件夹具27在滑移过程中脱离导轨一18。限位板一20靠近工件夹具27的侧壁设置有限位开关一22,限位板二21靠近工件夹具27的侧壁设置有限位开关二23,限位开关一22以及限位开关二23均与控制屏13电连接,当工件夹具27抵触于限位开关一22或限位开关二23时,控制屏13控制气缸一12停止。

31.机架1设置有与限位开关二23电连接的下料组4,当工件夹具27与限位开关二23相抵触时,触发下料组4启动,下料组4用以将工件夹具27上的铰链工件26移动至滑道19上,进一步减少工作人员的人工操作,减轻工作人员的劳动强度。

32.下料组4包括设置于工件夹具27上方的导轨二41、滑移连接于导轨二41的伸缩气缸42、用以驱动伸缩气缸42的气缸二43,气缸二43与限位开关二23电连接,伸缩气缸42与控制屏13电连接,伸缩气缸42的活塞杆设置有与控制屏13电连接的电磁铁5。导轨二41用以引导伸缩气缸42的滑移方向,当工件夹具27与限位开关二23相抵触时,限位开关二23启动气缸二43以及伸缩气缸42,气缸二43的活塞杆固定连接于伸缩气缸42,用以驱动伸缩气缸42相靠近工件夹具27一侧滑移,控制屏13启动电磁铁5,当气缸二43驱动伸缩气缸42移动至工件夹具27的正上方时,电磁铁5与放置于工件夹具27上的铰链工件26接触,铰链工件26与电磁铁5之间的磁力为吸力,电磁铁5用以吸附铰链工件26,之后气缸二43的活塞杆复位缩回,当伸缩气缸42滑移至滑道19的正上方时,控制器停止电磁铁5,铰链工件26脱离电磁铁5落入滑道19上,伸缩气缸42的活塞杆复位缩回,在该过程中,下料组4电气一体化程度高,提高移动冲孔合格的铰链工件26的工作效率。

33.伸缩气缸42与电磁铁5之间设置有用以辅助复位缩回伸缩气缸42的活塞杆的弹簧二15,弹簧二15套设于伸缩气缸42的活塞杆上。在弹簧二15的弹力作用下,当伸缩气缸42的活塞杆伸出时,弹簧二15对伸缩气缸42的活塞杆起到一定缓冲作用,防止伸缩气缸42的活塞杆过于伸出。

34.机架1外侧设置有与控制屏13电连接的指示灯24,指示灯24的三色分别外红、绿、黄,用以提醒工作人员气缸一12、气缸二43以及伸缩气缸42的运行情况。机架1还设置有与

气缸一12、气缸二43以及伸缩气缸42相通的三联件25,三联件25用以将压缩空气中的水和固体颗粒过滤,达到净化的作用,再将压缩空气调整到气缸一12、气缸二43以及伸缩气缸42需要的压力,之后在压缩空气中加入雾化的润滑油,对气缸一12、气缸二43、伸缩气缸42这三者的活塞杆的伸缩运动起到润滑效果,从而延长该装置的使用寿命。

35.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1