一种芯片模组释放分拣包装一体装置的制作方法

1.本技术涉及自动化设备,尤其涉及一种全自动的芯片模组释放分拣包装一体装置。

背景技术:

2.当前芯片模组封装成型时排放在载具上,防止芯片模组的移动,通过会用胶水将芯片模组临时固定,成型后再通过专门的治具将芯片模组从载具上顶出来,再顶出的过程中模组的表面容易产生毛刺及表面会有残胶,对此需要再进行毛刺及残胶的清理,清理完毛刺及残胶后再对芯片模组扫描识别,当前该工序分别设置在流水线上,限制了顶出-去毛刺-分拣的效率,导致产能受限。

3.另外,人工参与时,流水线上的每个工位需要配置除静电的装置,还需要定期点检以尽量避免静电气引发的不良。

技术实现要素:

4.为克服上述缺点,本技术提供一种芯片模组释放分拣包装一体装置,该分拣包装一体装置实现芯片模组顶针冲压、去毛刺、分拣包装,且通过双工位分拣来提高分拣精度及效率。

5.为了达到以上目的,本技术采用如下技术方案:

6.一种芯片模组释放分拣包装一体装置,其特征在于,包括:

7.芯片模组释放模块、芯片模组去毛刺模块及分拣模块,

8.所述芯片模组去毛刺模块配置于芯片模组释放模块的下游侧,以接收释放的模块并进行去毛刺,

9.所述分拣模块配置于去毛刺模块的下游侧,

10.所述分拣模块包括:下机架,其上配置有第二传输组件、第一分拣模块及第二分拣模块,且第一分拣模块的分拣头与第二分拣模块的分拣头皆配置于第一y轨横梁上,所述第一y轨横梁与第二传输组件垂直配置,

11.基于第一分拣模块及第二分拣模块识别的结果将芯片模组放入对应的托盘中。通过该一体装置实现芯片模组顶针冲压、去毛刺、分拣包装一体作业,提高分拣精度及效率。

12.优选的,该芯片模组释放模块包括:

13.基座,所述基座上配置有,供料仓夹机构,所述供料仓夹机构包括:

14.沿基座的中线对称配置的第一供料仓夹及第二供料,

15.所述第一供料仓夹配置有第一升降机构及第一传输机构,

16.所述第二供料仓夹配置有第二升降机构及第二传输机构,

17.基于第一传输机构用以将从第一供料仓夹中传输的载具传输至预定位置,

18.基于第二传输机构用以将从第二供料仓夹中传输的载具传输至预定位置。

19.优选的,该第一供料仓夹及第二供料夹上配置有冷却风扇,通过冷却风扇冷却装

入载具。

20.优选的,该第二传输机构包括:

21.底板,所述底板上配置有导轨,所述底板上平行的配置有第一侧板及第二侧板,所述第一侧板及第二侧板上配置有供载具传送的轨道,所述轨道上配置有隔板。

22.优选的,该芯片模组释放分拣包装一体装置,其特征在于,还包括:传感器,其配置于所述第一侧板和/或第二侧板上,用以检测载具的进出。

23.优选的,该芯片模组释放分拣包装一体装置,其特征在于,还包括:

24.移载机构,所述移载机构配置于供料仓夹机构的下游侧,用于将载具传输至顶出工位,

25.所述移载机构,包括:

26.直线驱动电机,所述直线驱动电机上安装有底板,所述底板上配置有相互平行的一对转移支架,所述转移支架用以固定待转移的载具。

27.优选的,该芯片模组释放分拣包装一体装置,其特征在于,还包括:

28.下顶针机构,其包括:

29.底板及气缸,

30.所述气缸的输出端连接下顶pin部件,所述气缸的输出端侧配置有压力传感器,用以检测气缸的输出压力,

31.所述底板上配置有安装间隔设置的支架,其中一个支架的一侧配置有驱动部,所述驱动部的输出连接驱动轴,所述驱动轴的输出侧连接驱动轮,所述驱动轮通过传送带连接从动轮,基于驱动部的驱动带动驱动轴旋转,进而带动驱动轮的旋转进而从动轮旋转。

32.优选的,该芯片模组释放分拣包装一体装置,其特征在于,还包括:

33.上顶板搬移机构,其包括:

34.一对平行设置的一对安装支架,

35.其中,一个安装支架上配置有直线电机,另一安装支架上配置有导轨,

36.底座与直线电机的输出端连接,并于导轨滑动连接,所述底座上安装有驱动气缸,所述驱动气缸的输出端连接上pin板部件,所述上pin板部件上配置有夹紧部,通过所述夹紧部快速的安装上pin板部件,

37.基于配置于直线电机的驱动,带动底座移动,

38.基于驱动电缸的驱动上pin板部件下移,并与下顶pin部件的顶针部匹配夹住芯片模块,再上/下组件(上/下顶针机构)同时向上缓慢运动以释放载具上的芯片模块。

39.优选的,该上pin板部件上配置有吸嘴,所述吸嘴的与芯片模块接触侧包胶。

40.优选的,还包括ccd扫码检测模块,其用以实时的检测传输至下顶针机构上的载具中的模块。

41.优选的,该去毛刺模块具有进料端、取料模组及去毛刺工位,

42.所述进料端承接经芯片模组释放模块顶出的载具,

43.所述取料模组用以拿取所述载具并移动至去毛刺工位,且所述去毛刺工位侧配置有除静电装置,

44.所述去毛刺工位配置有防静电毛刷,所述防静电毛刷旋转以祛除载具上芯片模组上的毛刺,所述取料模组将去毛刺后的载具放置于预设的出料端,并经所述出料端移动至

所述分拣模块,

45.所述分拣模块包括:下机架,其上配置有传输组件,

46.所述传输组件的下游侧配置有第一分拣模块及第二分拣模块,其用以区分出芯片模组的良品以及不良品,基于识别的结果将芯片模组放入对应的托盘中。

47.有益效果

48.与现有技术相比,本技术提出的芯片模组释放分拣包装一体装置,通过上板顶零件模块冲压将模组顶出,通过去毛刺(de_burr去碎屑)模块,然后将去毛刺后的模组通过双工位分拣模块来分拣,提高分拣精度及效率。该一体装置通过3个模组组合,极大的降低场地空间的要求。

附图说明

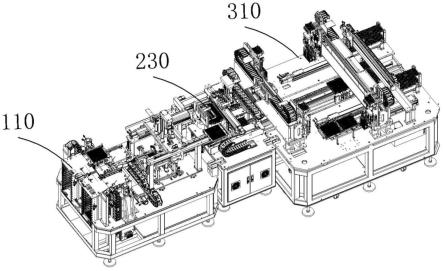

49.图1为本技术实施例的一体装置的立体结构示意图;

50.图2为图1中一体装置的内部结构示意图;

51.图3-图12为图1中芯片模组释放模块的内部结构示意图;

52.图13为图1中毛刺模块的内部结构示意图;

53.图14为图1中分拣模块的内部结构示意图。

具体实施方式

54.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以如具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

55.本技术实施方式提出一种芯片模组释放分拣包装一体装置,其包括:芯片模组释放模块、芯片模组去毛刺模块及分拣模块,芯片模组去毛刺模块配置于芯片模组释放模块的下游侧,以接收释放的模块并进行去毛刺,分拣模块配置于去毛刺模块的下游侧,分拣模块包括:下机架,其上配置有第二传输组件、第一分拣模块及第二分拣模块,且第一分拣模块的分拣头与第二分拣模块的分拣头皆配置于第一y轨横梁上,第一y轨横梁与第二传输组件垂直配置,基于第一分拣模块及第二分拣模块识别的结果将芯片模组放入对应的托盘中。本实施方式中,上游/下游是以芯片在装置上移动方向为参考,沿着处于移动方向且处于前方为下游侧,反之则为上游侧。

56.接下来请参考图1至图14来详细描述本技术实施方式的全自动芯片模组释放分拣包装一体装置。

57.图1为本技术实施例的芯片模组释放分拣包装一体装置的结构示意图,图2为图1的内部结构示意,

58.该一体装置包括:

59.芯片模组释放模块100,芯片模组去毛刺模块200及分拣模块300。芯片模组去毛刺模块200配置于芯片模组释放模块100的下游侧,以将释放的模块进行去毛刺,去毛刺后的芯片模组进行分拣,以区分出芯片模组的良品以及不良品,基于识别的结果将芯片模组分别放入对应的托盘中。本实施方式中,分拣模块300采用双分拣工位。

60.接下来请参考图3至图12来详细的描述本技术提出的芯片模组释放模块100,该芯

片模组释放模块用以将芯片模块顶出,便于下一工位的吸取。

61.该芯片模组释放模块100包括:

62.基座110,基座110上配置有,供料仓夹机构120,该供料仓夹机构120包括:

63.第一供料仓夹121及第二供料122,

64.第一供料仓夹121配置有第一升降机构121a及第一传输机构121b,

65.第二供料仓夹122配置有第二升降机构122a及第二传输机构122b。

66.该第一供料仓夹121及第二供料122,沿基座110的中线(模组移动方向)对称配置。第一供料仓夹121及第二供料122上配置有冷却风扇,通过冷却风扇冷却装入载具。

67.本实施方式中第一供料仓夹121及第二供料122的结构相同,下面以第二供料仓夹122为例进行描述。第二供料仓夹122匹配的配置有第二传输机构122b,该第二传输机构122b,用以将从第二供料仓夹122传输的载具10传输至预定位置,以便于通过移载机构130传输至顶出工位。载具10上配置有复数孔101,其用于容纳待顶出的芯片模块(图未示)。

68.该第二传输机构122b包括:

69.底板124,底板124上配置有导轨124a,底板124上平行的配置有侧板125a/侧板125b,其中,侧板125b通过滑块可移动的固定于导轨124a上,这样可调整侧板125a与侧板125b间的间隔,以对应不同尺寸的载具。该第二传输机构122b上配置隔板123,其设置于载具传送轨道上,设置隔板123便于清理载具传输过程产生的碎屑。侧板125b的端部配置有传感器126,用以检测载具10的进出。在其他的实施方式中,第一供料仓夹121及第二供料122的结构可不同。

70.移载机构130,其配置于供料仓夹机构120的下游侧,该移栽机构130用于将载具10传输至下顶针机构140侧,

71.移载机构130,包括:

72.直线驱动电机131,其上安装有底板132,底板132上配置于相互平行的转移支架,支架的一侧配置有驱动部136,底板132上配置有限位部135,该限位部135用以确保传输过程载具(图未示)在轨道中。一侧的支架上配置有传感器133/134,该传感器133/134用以检测载具的进出。通过驱动部136的驱动使得移载机构130上的载具转移至预定位置后,进入下顶针机构140的轨道上进而移动至下顶针机构140的预定位置。

73.下顶针机构140与上顶板搬移机构150挤压配合将芯片模组释放。具体的,

74.该下顶针机构140,包括:

75.底板142,电缸141,该电缸141的输出端141a连接下顶pin部件147,

76.底板142上配置有安装间隔设置的支架143,其中一个支架143的一侧配置有驱动部144,驱动部144的输出连接驱动轴145,驱动轴145的输出侧连接驱动轮145a,驱动轮145a通过传送带连接从动轮146,基于驱动部144的驱动带动驱动轴145旋转,进而带动驱动轮145a的旋转进而从动轮146旋转。本实施方式中,输出端141a侧配置有压力传感器,用以检测电缸141的输出压力。该下顶pin部件147配置成可拆卸的。该下顶pin部件147上配置有复数整理排布的顶针部147a。

77.该上顶板搬移机构150,包括:

78.一对平行设置的安装支架151,其中一个支架151上配置有直线电机152,另一支架151上配置有导轨152a,

79.底座153与直线电机152的输出端连接,并于导轨152a滑动连接,

80.底座153上安装有驱动电缸154,该驱动电缸154的输出端154a连接上pin板部件155,该上pin板部件155上配置有夹紧部155a,通过该夹紧部155a快速的安装上pin板部件155。该底座153上还配置有导向部件154b。这样基于配置于直线电机152的驱动,带动底座153移动。基于驱动电缸154的驱动上pin板部件155下移,并与下顶pin部件147的顶针部147a匹配挤压以释放载具上的芯片模块。上pin板部件155上配置有吸嘴155b,该吸嘴155b的端部包胶155b1(与模块接触面顶部包胶),这样避免划伤模块。

81.ccd扫码检测模块160,用以实时的检测传输至下顶针机构140上的载具10中的模块。

82.该去毛刺模块200,包括,进料端210,该进料端210承接经芯片模组释放模块100顶出的芯片模块,通常该进料端210配置有托盘,该托盘用以临时放置顶出的芯片模块,

83.托盘经第一传输组件220,传输至预定位置,经取料模组230拿取并移动至去毛刺工位240,在去毛刺工位240经旋转的毛刷241的作用下进行去毛刺(去毛刺及去表面的残胶),毛刷241的一侧配置除静电装置242。取料模组230将去毛刺后的芯片模组放置于出料端,并经该出料端传输至分拣模块300。本实施方式中,毛刷241的转速可调(依据不同类型的芯片模块及临时固定用胶的不同转速可调,通常在去毛刺模块运行时预先设定好)。该去毛刺模块配置有人机界面,通过人机界面输入控制指令使得去毛刺模块正常运行。

84.分拣模块300,包括:

85.下机架310,其上配置有基板311,该基板311上设有第二传输组件320,第二传输组件320的下游侧配置有双工位的分拣模块330(第一分拣模块330a/第二分拣模块330b),

86.经第一分拣模块330a的分拣头分拣的良品放置第一收纳仓340a,不良品放置于收纳盒351。

87.经第二分拣模块330b的分拣头分拣的良品放置第二收纳仓340b,不良品放置于收纳盒352。本实施方式中,第一分拣模块330a的分拣头及第二分拣模块330b的分拣头皆配置于第一y轨横梁370上,该第一y轨横梁370配置成与第二传输组件320垂直或大致垂直。下机架310上还配置有第二y轨横梁360上,第二y轨横梁360与第一y轨横梁370平行配置,且位于第一y轨横梁370的下游侧,第二y轨横梁360上配置有移栽部361,该移栽部用以空盘上料。第一y轨横梁370位于第二传输组件320的上方侧。

88.这样该一体装置运行时经芯片模组释放模块100顶出后经去毛刺模块200去毛刺及经双工位的分拣模块300进行分拣,进行高效的芯片模组的分拣,极大的降低场地空间的要求,并且整个过程人工参与的程度很少。

89.上述实施例只为说明本技术的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本技术的内容并据以实施,并不能以此限制本技术的保护范围。凡如本技术精神实质所做的等效变换或修饰,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1