一种新型原料干馏提质装置的制作方法

:

1.本实用新型属于原料干馏提质应用领域,具体涉及一种新型原料干馏提质装置。

背景技术:

:

2.传统的原料干馏提质装置在原料干馏提质过程中由于受热不均、受热不全,造成原料干馏提质后的产品达不到性能要求;以及原料受热速度缓慢,造成原料干馏提质产出时间缓慢;以及原料所加热量散失大、热效率低,造成能耗高。

技术实现要素:

:

3.基于上述现状,本实用新型提出一种新型原料干馏提质装置,其特征在于:该装置整体为圆柱形结构,包括干馏提质室、每层燃烧器、内烟气通道、外烟气通道、内/外烟气通道连通孔、烟气出口;其中干馏提质室为圆柱形结构的内腔;内烟气通道包裹在干馏提质室外壁上;外烟气通道包裹在内烟气通道外壁上;每层燃烧器至下而上安装在圆柱形结构对应的圆形横截面上,每层燃烧器包含多组燃烧器;每组燃烧器整体结构横跨干馏提质室,部分结构经过内烟气通道和外烟气通道,每组燃烧器与干馏提质室互不相通、与内烟气通道连通;内 /外烟气通道连通孔设置在内烟气通道外壁底部,连通内烟气通道和外烟气通道;烟气出口设置在外烟气通道外壁顶部。

4.通过此装置结构,原料装载在干馏提质室内进行干馏提质,每层的每组燃烧器为干馏提质室提供热量,且热量不直接进入干馏提质室而流进内烟气通道和外烟气通道,每层燃烧器犹如“加热棒”直接插入原料堆积的内部直接加热干馏提质,保证了受热的均匀全面和热量的充分利用以及缩短了快速干馏提质的时间,内烟气通道和外烟气通道及燃烧器使原料被高温烟气包裹,充分减少了热量的散失以及保证了热量的充分利用。

5.更进一步的技术方案是:每组燃烧器包括两个燃料/配风通道、两个燃烧室、两个烟气均流器、两个烟气折流通道1、两个烟气折流通道2以及多个折流烟道连通孔;每个燃烧室出口安装一个均流器;每个燃烧室分别配套连通一个燃料/配风通道、一个烟气折流通道1 和一个烟气折流通道2;烟气折流通道1和烟气折流通道2通过折流烟道连通孔连通;烟气折流通道1和烟气折流通道2与内烟气通道相通;燃料/配风通道安装位置经过内烟气通道和外烟气通道;燃烧室、烟气折流通道1、烟气折流通道2安装横跨在干馏提质室内。

6.通过此装置结构,通过燃料/配风通道向燃烧室提供燃料和配风或直接提供高温烟气,使燃料在燃烧室内充分燃烧产生热烟气,热烟气流过均流器使热烟气匀慢速流出燃烧室,保证两个燃烧室产生的热烟气互不影响,热烟气折流流过烟气折流通道1然后进入内烟气通道,烟气折流通道1中的热烟气通过流烟道连通孔流入烟气折流通道 2,然后进入内烟气通道。由此保证了热烟气在干馏提质室间接加热时间。

7.更进一步的技术方案是:每层燃烧器至下而上的安装层数为大于等于3层,每层在纵向空间上成0~90

°

安装角度。

8.通过此装置结构使每层燃烧器在干馏提质室内多角度、多空间、多区域加热,充分

保证了受热的全面性和均匀性,同时保证了原料快速干馏提质的时间。

9.更进一步的技术方案是:每组燃烧器在圆形横截面上的安装组数为大于等于3组。

10.通过此装置结构使每层燃烧器在干馏提质室内每个圆形横截面上全面加热,充分保证了受热的全面性和均匀性,同时保证了原料快速干馏提质的时间。

11.更进一步的技术方案是:当内烟气通道整体连通时,内/外烟气通道连通孔可设置在内烟气通道外壁底部不同位置;当内烟气通道对应每层燃烧器被分割为多层内烟气通道时,对应在每层内烟气通道外壁设置内/外烟气通道连通孔。

12.通过此装置结构使热烟气充分在内烟气通道和外烟气通道内流动,即保证了干馏提质室热量的不散失,又充分提高了热利用效率。

13.更进一步的技术方案是,烟气出口可设置在外烟气通道外壁顶部的不同位置。

14.通过此装置结构使充分用热后的烟气流出原料干馏提质装置。

15.综上,通过上述装置结构使原料在干馏提质过程中受热均匀、受热全面,提高了原料干馏提质后的产品性能;其次,加快了原料受热干馏提质速度,提高了原料干馏提质产出;第三、保证了原料的热利用效率,大大减少了热量散失,节约了热能。

附图说明

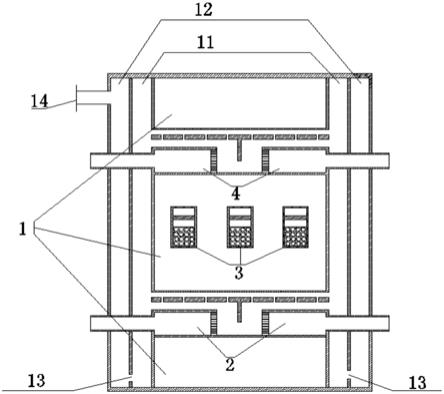

16.图1为新型原料干馏提质装置纵向剖面图

17.图2为每组燃烧器纵向剖面图

18.图3为新型原料干馏提质装置俯视图

19.图4为新型原料干馏提质装置仰视图

具体实施方式

20.下面结合实施例和附图对本实用新型作进一步说明。附图中1为干馏提质室、2为第一层燃烧器、3为第二层燃烧器、4为第三层燃烧器、5为燃烧室、6为燃料/配风通道、7为烟气均流器、8为烟气折流通道1、9为折流烟道连通孔、10为烟气折流通道2、11为内烟气通道、12为外烟气通道、13内/外烟气通道连通孔、14为烟气出口。

21.一种新型原料干馏提质装置,其特征在于:该装置整体为圆柱形结构,包括干馏提质室(1)、每层燃烧器、内烟气通道(11)、外烟气通道(12)、内/外烟气通道连通孔(13)、烟气出口(14);其中干馏提质室(1)为圆柱形结构的内腔;内烟气通道(11)包裹在干馏提质室(1)外壁上;外烟气通道(12)包裹在内烟气通道(11)外壁上;每层燃烧器至下而上安装在圆柱形结构对应的圆形横截面上,每层燃烧器包含多组燃烧器;每组燃烧器整体结构横跨干馏提质室 (1),部分结构经过内烟气通道(11)和外烟气通道(12),每组燃烧器与干馏提质室(1)互不相通、与内烟气通道(11)连通;内/ 外烟气通道连通孔(13)设置在内烟气通道(11)外壁底部,连通内烟气通道(11)和外烟气通道(12);烟气出口(14)设置在外烟气通道外壁顶部。

22.原料装载在干馏提质室内进行干馏提质,每层的每组燃烧器为干馏提质室提供热量,且热量不直接进入干馏提质室而流进内烟气通道和外烟气通道,每层燃烧器犹如“加热棒”直接插入原料堆积的内部直接加热干馏提质,保证了受热的均匀全面和热量的充分利用以及缩短了快速干馏提质的时间,内烟气通道和外烟气通道及燃烧器使原料被高温烟气

包裹,充分减少了热量散失以及保证了热量的充分利用。

23.每组燃烧器包括两个燃料/配风通道(6)、两个燃烧室(5)、两个烟气均流器(7)、两个烟气折流通道1(8)、两个烟气折流通道2 (10)以及多个折流烟道连通孔(9);每个燃烧室(5)出口安装一个均流器(7);每个燃烧室(5)分别配套连通一个燃料/配风通道(6)、一个烟气折流通道1(8)和一个烟气折流通道2(10);烟气折流通道1(8)和烟气折流通道2(10)通过折流烟道连通孔(9)连通;烟气折流通道1(8)和烟气折流通道2(10)与内烟气通道(11)相通;燃料/配风通道(6)安装位置经过内烟气通道(11)和外烟气通道(12);燃烧室(5)、烟气折流通道1(8)、烟气折流通道2(10) 安装横跨在干馏提质室(1)内。

24.通过燃料/配风通道向燃烧室提供燃料和配风,使燃料在燃烧室内充分燃烧产生热烟气,热烟气流过均流器使热烟气匀慢速流出燃烧室,保证两个燃烧室产生的热烟气互不影响,热烟气折流流过烟气折流通道1然后进入内烟气通道,烟气折流通道1中的热烟气通过流烟道连通孔流入烟气折流通道2,然后进入内烟气通道。由此保证了热烟气在干馏提质室间接加热时间。

25.每层燃烧器至下而上的安装层数为大于等于3层,每层在纵向空间上成0~90

°

安装角度。使每层燃烧器在干馏提质室内多角度、多空间、多区域加热,充分保证了受热的全面性和均匀性,同时保证了原料快速干馏提质的时间。

26.每组燃烧器在圆形横截面上的安装组数为大于等于3组。使每层燃烧器在干馏提质室内每个圆形横截面上全面加热,充分保证了受热的全面性和均匀性,同时保证了原料快速干馏提质的时间。

27.当内烟气通道(11)整体连通时,内/外烟气通道连通孔(13) 可设置在内烟气通道(11)外壁底部不同位置;当内烟气通道(11) 对应每层燃烧器被分割为多层内烟气通道(11)时,对应在每层内烟气通道(11)外壁设置内/外烟气通道连通孔(13)。使热烟气充分在内烟气通道和外烟气通道内流动,即保证了干馏提质室热量的不散失,又充分提高了热利用效率。

28.烟气出口(14)可设置在外烟气通道(12)外壁顶部的不同位置,使充分用热后的烟气流出原料干馏提质装置。

29.通过上述方法,解决了传统的原料干馏提质过程中的难题,使原料在干馏提质过程中受热均匀、受热全面,提高了原料干馏提质后的产品性能;其次,加快了原料受热干馏提质速度,提高了原料干馏提质产出;第三、保证了原料的热利用效率,大大减少了热量散失,节约了热能。

30.除了本实施列明的这种方法,其他与此相关的实施方式亦在本申请保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1