新型抗干烧块状沥青融化设备的制作方法

[0001]

本实用新型属于沥青融化设备技术领域,具体涉及一种新型抗干烧块状沥青融化设备。

背景技术:

[0002]

周知,在道路及其它基础设施建设过程中,沥青作为一种通用的建筑材料被普遍应用。沥青的运输一般是通过专用的大型保温罐车进行液态运输,一是运输成本较高;二是在一些超远距离的地区或者公路设施不完善的地方,大型的沥青罐运输车辆无法达到,此种情况下运输灵活性高、运输成本较低、便于融化、可远距离运输的块状沥青得到大量应用,运输至施工现场后再通过后续措施将块状沥青包装拆除并融化为液态后使用。

[0003]

现有的沥青融化设备中存在一种顶部多入料口结构,此种结构在沥青融化池的顶部设置有多个沥青投料口,针对多个沥青投料口,为了提高下料效率,在沥青融化池的顶部设置有多个轨道,通过在每个轨道上设置有一个航吊实现一对一形式的投料,但是此种结构在制作成本上较高,并且稳定性差;再者,现有的沥青融化池安装的内置加热器必须被沥青完全浸泡时才能正常工作,在沥青无法浸泡加热器时,存在加热器干烧的情况,此种情况:一是容易造成加热器寿命缩短;二是因加热器表面温度过高容易造成沥青老化结焦;三是热量容易流失导致热利用率降低。

技术实现要素:

[0004]

为克服现有技术不足,本实用新型提供了一种新型抗干烧块状沥青融化设备,其通过机械化作业,采用独特的结构设计提高热利用率的同时还要大幅增加加热器的使用寿命,同时可实现新型航吊大梁的架设,在降低成本的基础上实现航吊的多点运行。

[0005]

为实现上述技术目的,本实用新型采用以下方案:一种新型抗干烧块状沥青融化设备,其包括一个沥青融化池,沥青融化池的顶部设置有工作台,所述的工作台上设置有多个沥青入料口和沥青融化池内部联通;所述的沥青融化池的顶部设置有多根立柱,立柱的顶部设置有纵向横梁,在纵向横梁的底面上横向连接有一个航吊大梁将所有的纵向横梁连接,所述的航吊大梁的底部设置有航吊;沥青融化池的右侧或者左侧设置有一个燃烧模块,所述的燃烧模块连接着设置在沥青融化池内部底端的内置加热器,所述的内置加热器包括一个燃烧室,燃烧室的一端和燃烧模块连接,其另一端和主烟道连接,所述的主烟道横向贯穿整个沥青融化池,在沥青融化池的端部折返后和回烟道连接至一体,所述的回烟道的端部连接着排烟管;所述的主烟道和燃烧室的外部包覆设置有一圈导热油包套,通过导热油包套的包覆形成了一个导热油腔,所述的导热油腔的两端分别连接有导热油进口和导热油出口;对应导热油腔,在沥青融化池的左端或者右端连接着导热油循环模块。

[0006]

所述的导热油包套上,其外侧设置有多个变径区,通过变径区实现加热时的应力分散。

[0007]

所述的沥青融化池顶面上,其前后两侧分别设置有护栏。

[0008]

所述的航吊大梁设置在沥青入料口的正上方。

[0009]

本实用新型的有益效果为:本实用新型通过以上设计,其通过在沥青融化池的顶部设置立柱,在立柱顶面上设置有多个纵向横梁,通过一根航吊大梁将所有的纵向横梁连接,不但提高了航吊支架的整体强度还减少了航吊安装数量,降低了制作成本;再者,本实用新型在沥青融化池内部设置内置加热器,并将内置加热器的主烟道和回烟道在沥青融化仓内部设置底端铺设,可最大限度的实现换热,提高换热效率;为了使加热器在不被沥青浸泡的情况下依然能正常工作,在主烟道和燃烧室的外部包覆设置有一圈导热油包套,通过导热油包套实现导热油腔的成型,通过导热油作为介质在导热油腔经过,大幅提高了加热器的抗干烧能力,增加了使用寿命,也防止了因加热器表面温度过高而产生的沥青结焦老化。

[0010]

本实用新型结构设计新颖,在现有块状沥青融化设备的基础上进行改善,消除了现有块状沥青融化设备的诸多弊端,是一种理想的新型抗干烧块状沥青融化设备。

附图说明

[0011]

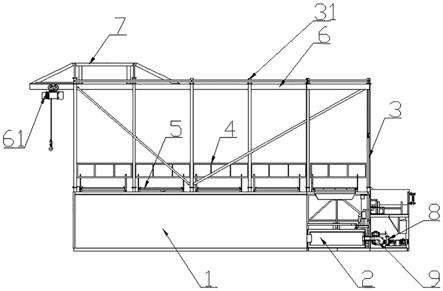

图1为本实用新型主视结构示意图;

[0012]

图2为本实用新型燃烧器立体结构示意图;

[0013]

图3为本实用新型燃烧器俯视结构示意图;

[0014]

图4为图3中a-a向截面结构示意图;

[0015]

附图中,1、沥青融化池, 2、内置加热器,20、燃烧器,21、导热油包套,22、主烟道,23、变径区,24、纵向分流管,25、回烟道,26、排烟管,27、导热油腔,28、回油口,29、供油口,3、立柱,31、纵向横梁,4、护栏,5、沥青入料口,6、航吊大梁,61、航吊,7、端部加强梁,8、导热油循环模块,9、燃烧模块。

具体实施方式

[0016]

参看图所示,本实用新型所述的一种新型抗干烧块状沥青融化设备,其包括一个沥青融化池1,沥青融化池1的顶部设置有工作台,所述的工作台上设置有多个沥青入料口5和沥青融化池1内部联通,所述的沥青融化池1的顶面上,其前后两侧分别设置有护栏;所述的沥青融化池1的顶部设置有多根立柱3,立柱3的顶部设置有多根纵向横梁31,在纵向横梁31的底面上横向连接有一个航吊大梁6将所有的纵向横梁31连接,所述的航吊大梁6的底部设置有航吊61,进一步的,为方便外部沥青的吊装,所述的航吊大梁6需延伸至最左侧的纵向横梁31的外侧,为确保纵向横梁31承重时的稳定性,所述的航吊大梁6的左端顶面上设置有端部加强梁7,通过端部加强梁7将航吊大梁6的延伸部分和纵向横梁31的顶部连接。通过以上结构设置,其通过在沥青融化池1的顶部设置立柱3,在立柱3顶面上设置有多个纵向横梁31,通过一根航吊大梁6将所有的纵向横梁连接,不但提高了整体强度还减少了航吊61安装数量,在功能性不降低的前提下降低了制作成本。

[0017]

进一步的,所述的航吊大梁6在设置时,其必须固定在沥青入料口5的正上方,此种结构更方便航吊将外部物料起吊后的向沥青融化池1内部入料作业。

[0018]

沥青融化池1的右侧设置有一个燃烧模块9,所述的燃烧模块9连接着设置在沥青融化池1内部底端的内置加热器2,所述的内置加热器2包括一个燃烧室20,燃烧室20的一端

和燃烧模块9连接,其另一端和主烟道22连接,所述的主烟道22横向贯穿整个沥青融化池1,在沥青融化池1的端部折返后和回烟道25连接至一体,所述的回烟道25的端部连接着排烟管26;所述的主烟道22和燃烧室20的外部包覆设置有一圈导热油包套21,通过导热油包套21的包覆形成了一个导热油腔27,所述的导热油腔的进油口29与导热油泵8连接,出油口28与外部的导热油盘管连接。在导热油泵8的驱动下,被燃烧室20加热的高温导热油可从导热油腔27被送入加热盘管,最后再回入导热油腔27,工作期间始终循环。所述的导热油泵8为设置在燃烧器旁边的热油增压装置。

[0019]

所述的导热油包套21上,其外侧设置有多个变径区23,通过变径区23实现加热时的应力分散,防止导热油包套21受热开焊开裂。

[0020]

本实用新型通过在沥青融化池内部设置内置加热器,并将内置加热器2的主烟道22和回烟道25在沥青融化池内部设置底端铺设,同时,在主烟道22的端部设置纵向分流管24,可将回烟道25设置为多根和纵向分流管24连接,可最大限度的实现换热,提高换热效率;为了使加热器2在不被沥青浸泡的情况下依然能正常工作,在主烟道22和燃烧室2的外部包覆设置有一圈导热油包套21,通过导热油包套21实现导热油腔27的成型,通过导热油作为介质在导热油腔27内运行,大幅提高了加热器2的抗干烧能力,增加了使用寿命,也防止了因加热器表面温度过高而产生的沥青结焦老化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1