凝析油脱硫醇硫系统的制作方法

[0001]

本实用新型涉及凝析油除杂系统领域,具体涉及凝析油脱硫醇硫系统。

背景技术:

[0002]

凝析油是指从凝析气田的天然气凝析出来的液相组分,又称天然汽油。其主要成分是 c5至c

11

烃类的混合物,并含有少量的大于c8的烃类以及二氧化硫、噻吩类、硫醇类、硫醚类和多硫化物等杂质,其馏分多在20℃

ꢀ-

200℃之间,挥发性好,是生产溶剂油优质的原料。

[0003]

在天然气气田中由于地质条件不同,产生的凝析油硫醇硫含量不尽相同;相同的天然气气田,不同区块产生的凝析油差别也较大,现有技术中,将硫醇硫含量不同的凝析油存储在原料储罐中,通过离心泵将凝析油输送到脱硫装置中,进行吸附脱硫醇硫,在脱硫醇硫过程中,因进入脱硫装置的凝析油品质不均一,导致脱硫装置腐蚀严重。

技术实现要素:

[0004]

有鉴于此,本实用新型提供了一种凝析油脱硫醇硫系统,以解决原料凝析油品质不均一,导致脱硫装置腐蚀严重的技术问题。

[0005]

本实用新型解决其技术问题所采用的技术方案是:

[0006]

一种凝析油脱硫醇硫系统,以凝析油为原料进行处理,包括:品质检测装置、分类存储装置、油品均质装置及脱硫装置;所述分类存储装置通过管道与所述油品均质装置连接,所述油品均质装置通过管道与所述脱硫装置连接,所述品质检测装置与所述油品均质装置电性连接;品质检测装置对罐车所运输的凝析油进行硫醇硫的含量检测,并根据检测数值指示将罐车中的凝析油输送到对应的分类存储装置中,品质检测装置还将所述检测数值传输给油品均质装置,油品均质装置根据预存的油品均质化指标及接收的所述检测数值将分类存储装置中的硫醇硫含量不同的凝析油进行定量混合及均质,脱硫装置对达到均质化指标的凝析油进行脱硫醇硫。

[0007]

优选地,所述油品均质装置包括控制模块、高剪切均质化泵及中间储罐,所述控制模块与所述高剪切均质化泵电性连接,所述高剪切均质化泵出口与所述中间储罐连接,所述中间储罐与所述脱硫装置连接;所述控制模块与所述品质检测装置电性连接,所述高剪切均质化泵入口与所述分类存储装置连接;控制模块控制高剪切均质化泵的转速,将来自不同分类存储装置中的凝析油进行均质。

[0008]

优选地,所述高剪切均质化泵入口分别设置第一阀门、第二阀门及第三阀门,所述第一阀门、第二阀门及第三阀门分别与所述控制模块电性连接,且所述第一阀门、第二阀门及第三阀门分别与所述分类存储装置连接,所述控制模块控制所述第一阀门、第二阀门及第三阀门的开度及高剪切均质化泵的转速,将不同分类存储装置中的凝析油定量加入高剪切均质化泵,进行均质。

[0009]

优选地,所述控制模块包括数据采集单元、运算单元及控制单元,所述数据采集单

元与所述运算单元电性连接,所述运算单元与所述控制单元电性连接,所述控制单元与所述高剪切均质化泵电性连接,且所述控制单元分别与所述第一阀门、第二阀门及第三阀门电性连接;所述数据采集单元与所述品质检测装置电性连接,所述采集单元根据所述品质检测装置传输的凝析油中硫醇硫含量的数值,传输给运算单元,运算单元通过计算将不同分类存储装置中进入高剪切均质化泵的凝析油的流量值传输给控制单元,控制单元根据不同分类存储装置中进入高剪切均质化泵的凝析油的流量值,控制高剪切均质化泵的转速及第一阀门、第二阀门及第三阀门的开度。

[0010]

优选地,所述运算单元中均质化指标为含硫醇硫量为44.5mg/kg-46.73mg/kg的凝析油。

[0011]

优选地,所述品质检测装置包括:采集模块及分析模块,所述采集模块与所述分析模块电性连接,所述分析模块与所述数据采集单元电性连接;所述分析模块用于接收所述采集模块传输的凝析油中硫醇硫含量的信息;采集模块对罐车所运输的凝析油进行硫醇硫的含量检测,并根据检测数值指示,将罐车中的凝析油输送到对应的分类存储装置中。

[0012]

优选地,所述分类存储装置包括:高硫罐、中硫罐及低硫罐,所述高硫罐与所述第一阀门连接,所述中硫罐与所述第二阀门连接,所述低硫罐与所述第三阀门连接;凝析油中硫醇硫含量为50mg/kg-100mg/kg储存在中硫罐,凝析油中硫醇硫含量为50mg/kg以下储存在低硫罐,凝析油中硫醇硫含量为100mg/kg以上储存在高硫罐。

[0013]

优选地,所述脱硫装置包括离心泵、脱硫塔及产品储罐,所述脱硫塔位于产品储罐的上部,所述脱硫塔与所述产品储罐管道连接,所述脱硫塔与所述离心泵的出口连接,所述离心泵入口与所述中间储罐连接;离心泵将中间储罐中均质后的凝析油输送到脱硫塔,进行脱硫醇硫。

[0014]

由上述技术方案可知,本实用新型提供的凝析油脱硫醇硫系统中,以凝析油为原料进行处理,包括:品质检测装置、分类存储装置、油品均质装置及脱硫装置;所述分类存储装置通过管道与所述油品均质装置连接,所述油品均质装置通过管道与所述脱硫装置连接,所述品质检测装置与所述油品均质装置电性连接;品质检测装置对罐车所运输的凝析油进行硫醇硫的含量检测,并根据检测数值指示将罐车中的凝析油输送到对应的分类存储装置中,品质检测装置还将所述检测数值传输给油品均质装置,油品均质装置根据预存的油品均质化指标及接收的所述检测数值将分类存储装置中的硫醇硫含量不同的凝析油进行定量混合及均质,脱硫装置对达到均质化指标的凝析油进行脱硫醇硫;使得凝析油在油品均质装置中品质达到均一,进入脱硫装置后,对装置不易腐蚀,使用寿命更长。

附图说明

[0015]

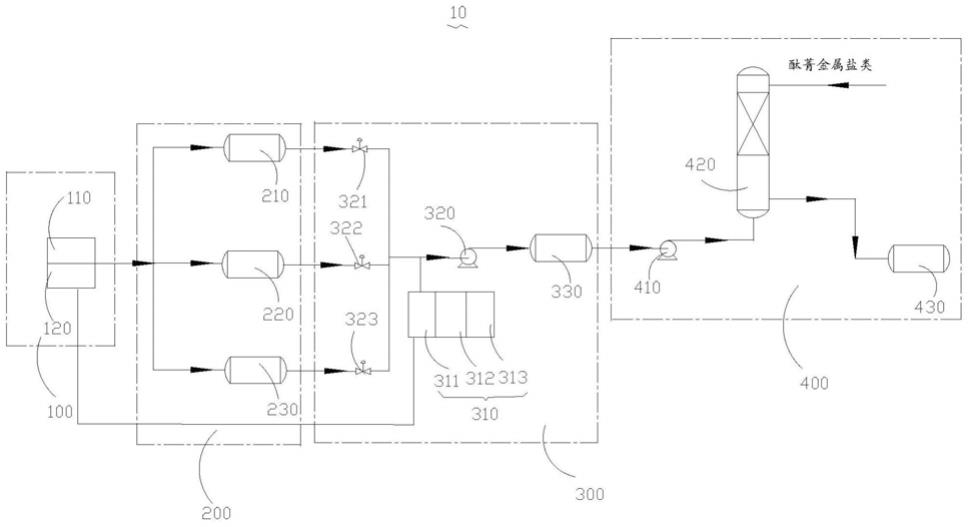

图1为凝析油脱硫醇硫系统流程图。

[0016]

图中:图中一种凝析油脱硫醇硫系统10、品质检测装置100、采集模块110、分析模块120、分类存储装置200、高硫罐210、中硫罐220、低硫罐230、油品均质装置300、控制模块310、数据采集单元311、运算单元312、控制单元313、高剪切均质化泵320、第一阀门321、第二阀门322、第三阀门323、中间储罐330、脱硫装置400、离心泵410、脱硫塔420、产品储罐430。

具体实施方式

[0017]

以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

[0018]

请参看图1,一种凝析油脱硫醇硫系统,以凝析油为原料进行处理,包括:品质检测装置100、分类存储装置200、油品均质装置300及脱硫装置400;所述分类存储装置200通过管道与所述油品均质装置300连接,所述油品均质装置300通过管道与所述脱硫装置400连接,所述品质检测装置100与所述油品均质装置300电性连接;通过品质检测装置100对凝析油中硫醇硫的含量进行检测分析,根据凝析油中硫醇硫含量的高低,运用罐车将凝析油输送到对应的分类存储装置200中,并且品质检测装置100将凝析油的检测结果传输给油品均质装置300中的;油品均质装置300根据预存的油品均质化指标及接收的所述检测数值将分类存储装置200中的硫醇硫含量不同的凝析油进行定量混合及均质,使硫醇硫含量不同的凝析油进行均质,将达到均质化指标的凝析油输送到脱硫装置400中进行脱硫醇硫,使得凝析油在油品均质装置300中品质达到均一,进入脱硫装置400后,对装置不易腐蚀,使用寿命更长。

[0019]

进一步,所述品质检测装置100包括:采集模块110及分析模块120,所述采集模块110与所述分析模块120电性连接,所述分析模块120与所述数据采集单元311电性连接;所述分类存储装置200包括:高硫罐210、中硫罐220及低硫罐230,所述高硫罐210与所述第一阀门321连接,所述中硫罐220与所述第二阀门322连接,所述低硫罐230与所述第三阀门323连接;罐车将凝析油运送至品质检测装置100前,对凝析油进行抽样检测,将样品输送到品质检测装置100中,采集模块110对样品进行硫醇硫含量的数据采集,所述分析模块120用于接收所述采集模块110传输的凝析油中硫醇硫含量的信息,采集模块110对罐车所运输的凝析油进行硫醇硫的含量检测,并根据检测数值指示,凝析油中含硫醇硫在50mg/kg-100mg/kg储存在中硫罐220,凝析油中硫醇硫含量高于100mg/kg储存在高硫罐210中,凝析油中低于50mg/kg储存在低硫罐230中,通过罐车将凝析油运输到对应的储罐中;对凝析油的品质进行分类,有利于对凝析油进行均质,使得均质的指标一致。

[0020]

再进一步,所述油品均质装置300包括:控制模块310、高剪切均质化泵320及中间储罐330,所述控制模块310与所述高剪切均质化泵320电性连接,所述高剪切均质化泵320出口与所述中间储罐330连接,所述中间储罐330与所述脱硫装置400连接;所述高剪切均质化泵320入口分别设置第一阀门321、第二阀门322及第三阀门323,所述第一阀门321、第二阀门322及第三阀门323分别与所述控制单元313电性连接,且所述第一阀门321、第二阀门322及第三阀门323分别与所述分类存储装置200连接;所述数据采集单元311与所述运算单元312电性连接,所述运算单元312与所述控制单元313电性连接,所述控制单元313与所述高剪切均质化泵320电性连接,所述数据采集单元311与所述品质检测装置100电性连接;所述品质检测装置100将凝析油中硫醇硫的含量传输到所述数据采集单元311,数据采集单元311将数据传输给运算单元312,运算单元312根据预存的均质化指标,均质后凝析油中硫醇硫含量应为44.5mg/kg-46.73mg/kg,对数据采集单元311传输过来的数据,进行运算,得出分类存储装置200中各储罐对应均质的流量,及高剪切均质化泵320的转速,运算单元312将结果传输给控制单元313,控制单元313,根据结果控制高剪切均质化泵320的转速及第一阀门321、第二阀门322和第三阀门323的开度,以保证均质后的凝析油中硫醇硫的含量在

44.5mg/kg-46.73mg/kg之间;并将均质后的凝析油储存在中间储罐330中;均质后的凝析油状态稳定,系统运行平稳,有助于后续脱硫醇硫的效率更好。

[0021]

当进行凝析油均质时,控制模块310分别控制第一阀门321、第二阀门322及第三阀门323的开度,使高硫罐210、中硫罐220及低硫罐230中的凝析油以不同的流量进入高剪切均质化泵320中,进行均质;分类存储后,不同类型的凝析油进入油品均质装置300的流量容易控制。

[0022]

具体地,所述脱硫装置400包括:离心泵310、脱硫塔320及产品储罐430,所述脱硫塔320位于产品储罐430的上部,所述脱硫塔320与所述产品储罐430管道连接,所述脱硫塔320与所述离心泵310的出口连接,所述离心泵310入口与所述中间储罐330连接,从中间储罐330将均质后的凝析油通过离心泵310输送到脱硫塔320中,脱硫塔320内装填脱硫剂,脱硫剂为活性炭,以活性炭为载体,负载酞菁钴类催化剂;对均质后的凝析油进行吸附,使凝析油中大量的硫醇硫脱去,进入产品储罐430中;活性炭可选择常规活性炭以及恢复率90%以上的再生活性炭,通常为煤质活性炭,其粉末或者颗粒皆可;采用再生活性炭负载酞菁钴类催化剂制备的脱硫剂,可将硫醇硫含量降低至10ppm以下。同时催化剂可进行再生,利用效率好;均质后的凝析油在脱硫装置400中,脱附效率提高,运行稳定。

[0023]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1