高效率重油深加工装置的制作方法

1.本实用新型属于石油化工设备技术领域,具体涉及一种高效率重油深加工装置。

背景技术:

2.随着国家的快速发展,交通越来越便利,国民的经济水平也得了很大的提升,出行次数的增加,导致轻质油的需求量大幅提高。

3.重油深加工最主要的过程是重油的催化裂化,该过程是重质油在催化剂上发生气固催化裂化反应生成轻质油过程,重油催化裂化产生的油气经过分离主要得到液化气、汽油、柴油和干气。在实际生产中,重油的催化裂化反应在提升管反应器的中下部完成,反应产生的油气在经过提升管反应器的上部时温度过高,会发生二次裂化或热裂化反应,导致高干气,高生焦。

4.目前采用在提升管反应器的上部加入终止剂的方式解决以上问题,而传统的终止剂一般使用装置自产的汽油,柴油等,但该方法会导致产品收率下降。

5.重油催化裂化反应的过程中会产生一些不合格油,称为污油,传统处理污油的方式是将污油重新以原料的形式通入装置进行反应,但此方式会导致产品中汽油和柴油的含量变低。

技术实现要素:

6.有鉴于此,有必要提供一种高效率重油深加工装置以解决传统的终止剂一般使用装置自产的汽油,柴油等,但该方法会导致产品收率下降以及传统处理污油的方式导致产品中汽油,柴油的含量变低的问题。

7.一种高效率重油深加工装置,包括:

8.提升管反应器,所述提升管反应器用于催化裂化反应,所述提升管反应器上设置有终止剂进料管、预提升气进料管和重油入口管,所述终止剂进料管设置有污油进料管和石脑油进料管,所述预提升气进料管设置有干气进料管和蒸气进料管。

9.优选的,所述干气进料管倾斜设置且与蒸气进料管形成锐角,所述蒸气进料管和干气进料管通过比例控制器控制。

10.优选的,所述预提升气进料管的拐角为弧形拐角,所述干气进料管设置于预提升气进料管的弧形拐角外壁上。

11.优选的,提升管反应器的重油入口管、污油进料管、石脑油进料管、干气进料管和蒸气进料管均设置有流量控制阀。

12.优选的,所述高效率重油深加工装置还包括沉降器,所述沉降器用于气固分离,设置有油剂混合物入口、油气出口和催化剂出口,所述沉降器的油剂混合物入口连接所述提升管反应器的油剂混合物出口。

13.优选的,所述高效率重油深加工装置还包括再生器,所述再生器用于催化剂再生,设置在沉降器下部,所述再生器的入口连接沉降器的催化剂出口,所述再生器的出口连接

提升管反应器的催化剂入口。

14.优选的,所述高效率重油深加工装置还包括分馏塔,所述分馏塔用于油气分馏,底部设置污水出口,中部设置液化气出口、汽油出口和柴油出口,顶部设置油气入口和干气出口,所述分馏塔的油气入口连接沉降器的油气出口,所述分馏塔的干气出口连接干气进料管。

15.优选的,所述沉降器设置有至少两个旋风分离器。

16.优选的,所述再生器下端设置催化剂输送管,所述催化剂输送管的出口连接提升管反应器的催化剂入口,所述催化剂输送管上设置有控制阀。

17.本实用新型采用上述技术方案,其有益效果在于:将污油通入提升管反应器中,一方面控制提升管反应器中反应区的温度,防止反应温度过高,另一方面污油在催化剂的作用下进行短流程反应,快速反应以提高油品质量,且提高了产品的产率,其中得到的产品中汽油的辛烷值可达到91~92。本装置可将96%~98%的污油转化为催化汽油,由于污油的注入,合理控制了重油催化裂化的反应温度,适当的增大重油和催化剂的进料量,使得轻质油的产率增大,产生了较大的经济效益。若本装置通入石脑油,则最终达到的效果与通入污油的效果相似,可提高产品的产率,提高油品的质量。

附图说明

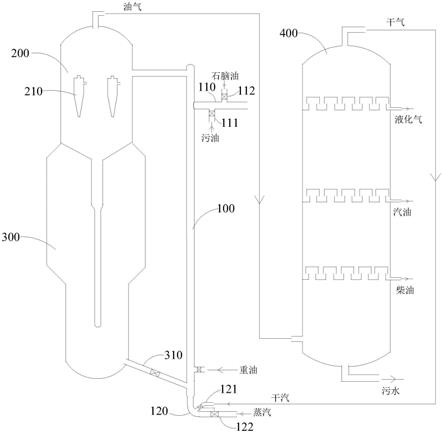

18.图1为高效率重油深加工装置的结构示意图。

19.图中:提升管反应器100、沉降器200、再生器300、分馏塔400、终止剂进料管110、预提升气进料管120、旋风分离器210、催化剂输送管310、污油进料管111、石脑油进料管112、干气进料管121、蒸气进料管122。

具体实施方式

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.请参看图1,本实用新型实施例提供了一种高效率重油深加工装置,包括提升管反应器100,所述提升管反应器100用于催化裂化反应,所述提升管反应器100上设置有终止剂进料管110、预提升气进料管120和重油入口管,所述终止剂进料管110设置有污油进料管111和石脑油进料管112,所述预提升气进料管设置有干气进料管121和蒸气进料管122。

22.污油从污油进料管111通入提升管反应器100或者石脑油从石脑油进料管112通入提升管反应器100,干气和蒸气分别通过干气进料管121和蒸气进料管122进入预提升气进料管120形成预提升气,污油或石脑油通入提升管反应器100中,一方面可以降低提升管反应器上部的温度,避免油气发生二次另一方面污油或石脑油进入提升管反应器100中快速反应,避免发生二次裂化,以此提高油品的质量,而干气和蒸气形成的预提升气可以有效的保护催化剂,避免催化剂崩裂,提高催化剂的选择性,有效的提高了重油催化裂化反应的反应效率。

23.进一步的,所述干气进料管121倾斜设置且与蒸气进料管122形成锐角,所述蒸气

进料管122和干气进料管121通过比例控制器控制,以便于调节干气和蒸气的通入比例。

24.进一步的,所述预提升气进料管120的拐角为弧形拐角,所述干气进料管121设置于预提升气进料管120的弧形拐角外壁上,以便于蒸气通过弧形拐角时将干气吸入预提升气进料管120。

25.进一步的,提升管反应器100的重油入口管、污油进料管111、石脑油进料管112、干气进料管121和蒸气进料管122均设置有流量控制阀,便于控制进料量。

26.进一步的,所述高效率重油深加工装置还包括沉降器200,所述沉降器200用于气固分离,设置有油剂混合物入口、油气出口和催化剂出口,所述沉降器200的油剂混合物入口连接所述提升管反应器100的油剂混合物出口。

27.进一步的,所述高效率重油深加工装置还包括再生器300,所述再生器300用于催化剂再生,设置在沉降器200下部,所述再生器300的入口连接沉降器200的催化剂出口,所述再生器300的出口连接提升管反应器100的催化剂入口,实现了催化剂的循环利用。

28.进一步的,所述高效率重油深加工装置还包括分馏塔400,所述分馏塔400用于油气分馏,底部设置污水出口,中部设置液化气出口、汽油出口和柴油出口,顶部设置油气入口和干气出口,所述分馏塔400的油气入口连接沉降器200的油气出口,所述分馏塔400的干气出口连接预提升气进料管120的干气入口,反应产生的干气通入提升管反应器100,实现了干气的循环利用。

29.进一步的,提升管反应器100的重油入口和预提升气进料管120分别设置流量控制阀,用于控制进入提升管反应器100中的重油和预提升气的量。

30.进一步的,所述沉降器设置有至少两个旋风分离器,提高分离效率。

31.进一步的,所述再生器下端设置催化剂输送管,所述催化剂输送管的出口连接提升管反应器的催化剂入口,所述催化剂输送管上设置有控制阀,便于控制进入提升管反应器100的催化剂的量。

32.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1