基于铸造焦粉废料的生物质污泥压块燃料制备方法与流程

1.本发明涉及生物质污泥混合燃料技术领域,尤其涉及基于铸造焦粉废料的生物质污泥压块燃料制备方法。

背景技术:

2.生物质压块燃料,是指将50毫米以下的含水率15~25%的生物质木屑、玉米、小麦、水稻、豆类、花生、山芋以及枝丫柴等生物质原料通过专用设备压制成截面尺寸为33—40毫米、长度大于15厘米的棒状固体颗粒生物燃料。压块成型后的颗粒比重大、体积小,便于储存和运输,是高挥发份的优质固体燃料,可以直接燃烧,其热值可达3200—4000大卡,具有易燃、灰分少、成本低等特点,可替代木柴、原煤、燃气等燃料,广泛用于取暖、生活炉灶、锅炉、生物质发电厂等。现有技术的生物质压块燃料,存在生物质无组织燃烧产生的灰熔点低的问题;高温燃烧易结焦、对燃烧器氯腐蚀的问题;而低温燃烧的燃烧效率低下,且排放的烟气中二噁英含量较高等问题。

3.另一方面,国内外对污泥的处置多采用填埋、堆肥和焚烧,其中焚烧不仅使污泥得到最大限度的减量化处理,而且充分利用了污泥的固有热值,在美国、欧洲、日本等发达国家,污泥焚烧技术日渐成熟且得到广泛的使用,污泥焚烧被认为是污泥处理中最具发展前景的实用技术之一。焚烧或干化污泥处理,首先需要对污泥进行干燥,由于污泥溶液中的污泥含量较少(一般为10%-20%),故而需要先过滤在干燥,过滤过程需要大量的水来清洗滤布,干燥过程又需要将大量的水蒸发掉,此过程耗能大、效率低,不利于产业化;另外由于污泥具有粘性,不易破碎,被加热表面积小,无法将热量快速传递到污泥中,污泥初加热时,污泥表面很快被烘干,烘干的表面结成硬壳,犹如一层保温层,热量很难传导到内部,需长时间烘干才能达到要求,干燥热效率很低。

4.巧合的是,生物质成型燃料为了提高粘结性,一般需要各种添加剂来增加粘性,如专利cn 105419899 a 提出的“一种生物质燃料及其制备方法”,使用多种固体和液体添加剂,来增加生物质材料的粘结性,然后再进行造粒成型;而污泥干燥过程中,又恰好需要使用添加剂来减小污泥的粘性,如专利cn 104761117 a提出的“一种污泥降粘方法”。因而,现在一些污泥处理厂就采用生物质来处理污泥,利用生物质纤维架构的吸附性来吸附污泥,同时污泥又作为生物质纤维间的粘结剂,既能环保又能生产新能源,还充分利用了污泥本身的热能,非常值得推广。

5.但是,现有的生物质污泥处理方法一般是将污泥与生物质先混合再干化,不利于两者的充分混合均匀,造成生产出的燃料性质不均一,对锅炉损害大,且成型在低压下进行,固体燃料强度不够,从而导致成本高、干燥耗能大、效率低等缺点。

6.综上,生物质和污泥混合燃料生产工艺的关键在于,如何解决以下几点困难:(1)污泥的过滤需要水清洗,(2)污泥的干燥耗能高,(3)生物质对污泥的吸附性差,干燥后容易脱粒等现象。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,而提出的基于铸造焦粉废料的生物质污泥压块燃料制备方法。

8.为了实现上述目的,本发明采用了如下技术方案:基于铸造焦粉废料的生物质污泥压块燃料制备方法,包括以下工序:1),生物质揉搓工序:使用秸秆揉搓机将秸秆、碎木等纤维类生物质原料进行揉丝处理,制得生物质纤维a;2),生物质软化工序:将生物质纤维a浸泡软化剂悬浮液,处理3-10h,经滤网稍沥干,得软化纤维b;3),生物质高温压片工序:将软化纤维b平铺在一定形状的液压槽中,采用液压机进行压片,控制压片厚度3-8mm,得纤维片c;4),生物质层叠板框的制作工序:取纤维片c 7-15片,层叠,采用板框对多层纤维片c的边沿进行夹层处理,得生物质层叠板框d;5),污泥的板框压滤工序:在生物质层叠板框d上倒入污泥悬浮液,板框压滤处理10-30min,滤干后取下带有污泥的生物质叠层板,即生物质污泥滤饼e;污泥悬浮液由以下方法制备:在污水池中检测活性污泥的活性,以混合液悬浮固体浓度小于500mg/l,即为失活的污泥,通过潜污泵将失活的污泥抽出到搅拌池中,添加废焦粉,添加量为100kg废焦粉:1m3污泥,充分搅拌,形成污泥悬浮液,并且在搅拌情况下泵到生物质层叠板框d上。

9.6),滤板盖层工序:取出生物质污泥滤饼e,在生物质污泥滤饼e的污泥层盖上纤维片c 3-5层,采用热辊预压,挤干水分,得生物质污泥饼料f;7),生物质污泥的压块工序:将生物质污泥饼料f烘干预热,采用生物质压块机,进行压块成型,即得成品生物质污泥压块燃料g。

10.优选地,工序2)中软化剂悬浮液的成分具体为5%-15%的碱液,碱液溶质具体为naoh、koh、na2co3、nahco3、k2co3和氨水中的任一种。

11.优选地,工序2)添加有粘结剂,粘结剂具体为果皮蔬菜类厨余垃圾,生物质纤维a与粘结剂的重量比具体为5:1-20:1。

12.优选地,工序3)中液压机的液压杆端面包接有隔离层,隔离层具体为聚四氟乙烯、氯化聚醚、聚对苯氧化物、硅基橡胶和聚氨酯等耐热材料中的任一种。

13.优选地,工序3)中液压槽连接加热装置,液压槽的温度范围具体为30-200℃。

14.优选地,所述工序5)中污泥悬浮液与生物质层叠板框d的重量比为20:1-50:1。

15.所述工序5)中污泥悬浮液与生物质层叠板框d的重量比为20:1-50:1。

16.优选地,工序6)中热辊具体为不锈钢或合金钢中的任一种,热辊的温度范围为150-200℃。

17.优选地,工序7)中烘干采用热风烘干,烘干温度为100-150℃,烘干时间为20-40min。

18.与现有技术相比,本发明的有益效果是:1.本发明将纤维类生物质软化后压片,制成带有疏松结构的纤维片c,将纤维片c叠层,作为滤布对污泥过滤,7层以上的纤维片c就能对污泥截留率达97%以上,且污泥留在

纤维片c的疏松结构及层间,使污泥与生物质充分混合,压块处理后生物质与污泥充分融合,生物质粘结性较佳,污泥吸附性较好,避免干燥后容易脱粒的现象。

19.2.本发明提出的独特过滤过程,无需使用滤布,节省了现有技术污泥过滤的清洗滤布的工序,节省了水资源;同时过滤后的水质较好,且碱性的纤维片c对污泥中残留的重金属具有截留作用,滤液符合排放标准,解决了当前污泥悬浮液的固液分离较困难的局面,过滤后的污泥滤饼在热辊预压的过程中被进一步烘干,干燥时间短、耗能少,制得的压块燃料含水量较低,无需进一步烘干,利于长久存放。

20.3.本发明通过新颖且简便的工艺,针对现有的生物质和污泥混合燃料生产工艺的不足,充分利用了污泥中的残余热值,又解决了污泥处理中的难点,是一种绿色节能的燃料生产工艺。

附图说明

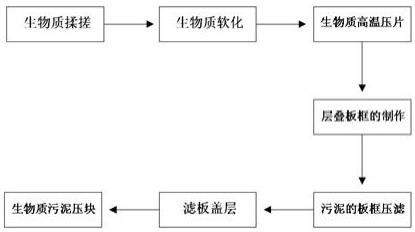

21.图1为本发明提出的基于铸造焦粉废料的生物质污泥压块燃料制备方法的工艺流程图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.本公司的研发团队结合本地的特色进行分析:一是含山县经济开发区是铸造集群产业基地,安徽省马鞍山市含山县是我国铸造产业重要地区,拥有众多的铸造企业。共有生产企业400多家,其中铸造生产企业130多家,最大规模企业年产铸件10万吨。含山铸造产业集群被列为安徽省重点扶持的30个产业集群之一,含山工业园汽车零部件产业被安徽省认定为第一批新型工业化产业示范基地,含山经济开发区制冷配件产业被安徽省认定为第三批新型工业化产业示范基地。主要产品有制冷配件、电力金具、汽车零部件、轨道交通器材、电机配件、市政实施等六大类。华东铸造协会授予含山铸造“华东铸造之乡”称号。

24.其中铸造废料较多,其中包括铸造旧砂、铸造废焦粉以及钢渣铁屑等三大类,其中废焦粉由于成型较差,故仅作为价格为100元/吨的低级燃料处理,浪费了大量燃烧热量,故需要经过成型处理。

25.二是本园区工厂较多,用水量较大,产生的铸造冷却、清洗以及其他废水量较大,需要经过污水处理,其中产生的污泥量也什么巨大,其中也有大量的燃烧值,如单独燃烧则需要较高点燃温度,不适合直接燃烧处理。

26.三是距离本园区50公里范围内有大量的农业区,其中会产生大量的水稻、玉米及小麦秸秆,由于秸秆直接燃烧污染较为严重,会造成大量雾霾,因此也需要进行集中处理,目前秸秆再生的生物质燃料处理已逐渐形成产业规模,而生物质压块燃料尤其是其中代表之一。

27.因此经过以上分析,本公司有责任将此三种燃烧值不同的三种废料进行整合处理,最终经过试验研究,得出以下技术方案:基于铸造焦粉废料的生物质污泥压块燃料制备方法,包括以下工序:

1),生物质揉搓工序:使用秸秆揉搓机将秸秆、碎木等纤维类生物质原料进行揉丝处理,制得生物质纤维a;2),生物质软化工序:将生物质纤维a浸泡软化剂悬浮液,处理3-10h,经滤网稍沥干,得软化纤维b;更具体的,软化剂悬浮液的成分具体为5%-15%的碱液,采用的碱液溶质具体为naoh、koh、na2co3、nahco3、k2co3和氨水中的任一种,如表1所示;软化剂悬浮液还添加有果皮蔬菜类厨余垃圾,作为粘结剂,生物质纤维a与粘结剂的重量比具体为5:1-20:1,粘结剂的使用量如表2所示;3),生物质高温压片工序:将软化纤维b平铺在一定形状的液压槽中,采用液压机进行压片,控制压片厚度3-8mm,得纤维片c;更具体的,液压机的液压杆端面包接有隔离层,隔离层具体为聚四氟乙烯、氯化聚醚、聚对苯氧化物、硅基橡胶和聚氨酯等耐热材料中的任一种;液压槽连接加热装置,液压槽的温度范围具体为30-200℃。

28.4),生物质层叠板框的制作工序:取纤维片c 7-15片,层叠,采用板框对多层纤维片c的边沿进行夹层处理,得生物质层叠板框d;5),污泥的板框压滤工序:在生物质层叠板框d上倒入污泥悬浮液,控制污泥悬浮液与生物质层叠板框d的重量比为20:1-100:1,板框压滤处理10-30min,滤干后取下带有污泥的生物质叠层板,即生物质污泥滤饼e;所述污泥悬浮液由以下方法制备:在污水池中检测活性污泥的活性,以混合液悬浮固体浓度(即mlss)小于500mg/l,即为失活的污泥,通过潜污泵将失活的污泥抽出到搅拌池中,添加本园区各铸造厂收集到的废焦粉(可燃成分>70%,含水量<10%),添加量为100kg废焦粉:1m3污泥,充分搅拌,形成污泥悬浮液(含水量>95%),并且在搅拌情况下泵到生物质层叠板框d上。

29.附:mlss指1l曝气池混合液中所含悬浮固体干重,它是衡量反应器中活性污泥数量多少的指标。它包括微生物菌体(ma)、微生物自生氧化产物(me)、吸附在污泥絮体上不能被微生物所降解的有机物(mi)和无机物(mii)。由于mlss在测定上比较方便,所以工程上往往以它作为估量活性污泥中微生物数量的指标。在进行工程设计时,希望维持较高的mlss,以缩小曝气池容积,节省占地和投资,但mlss浓度也不能过高,否则会导致氧气供应不足。一般反应器中污泥浓度控制在2000~6000mg/l。

30.6),滤板盖层工序:取出生物质污泥滤饼e,在生物质污泥滤饼e的污泥层盖上纤维片c 3-5层,采用不锈钢或合金钢热辊,150-200℃下预压,挤干水分,得生物质污泥饼料f;7),生物质污泥的压块工序:将生物质污泥饼料f采用热风烘干,烘干温度为100-150℃,烘干时间为20-40min,采用生物质压块机,进行压块成型,即得成品生物质污泥压块燃料g。

31.表1 软化剂及软化时间示例软化剂5%naoh溶液10%k2co315%氨水软化时间/h7-156-113-6如表1所示,软化标准与生物酶软化标准相同,以动物可食用为准。

32.表2生物质纤维a与粘结剂的重量比具体为5:1-20:1

生物质纤维a:粘结剂5:110:115:120:11:0压片的脱粒率/%3.12.31.922.4112.3由表2可知,果皮蔬菜类厨余垃圾在高温液压下,其中的果胶多糖等成分利用秸秆生物质的粘结作用,使其不易脱粒,提高生产效率。

33.表3 生物质层叠板框d的过滤性能测试:纤维片c的层数0357121518滤液的含沙率/%12.705.213.121.341.211.141.13滤后污泥含水率/%》9569.532.217.115.416.114.3如表3所示,污泥处理量即污泥悬浮液与生物质层叠板框d的重量比为20:1-100:1,本实施例使用50:1的污泥悬浮液作为对比标准,增加纤维片c的层数能够有效地减少滤液含沙率,也能较少污泥的含沙率,采用7层以上的纤维片c过滤后,滤液含沙率低至1.34%,污泥截留率》97%,已达排放标准,污泥含水率低至17.1%,已达到污泥干化标准(20%-30%),并且本发明的过滤方法无需滤布,就省却了清洗滤布的过程,干燥的效果也比一般的污泥烘干技术更好,且耗能更低。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1