能量回收装置的制作方法

1.本发明涉及具有驱动单元和用于利用驱动单元的废热的流体回路的能量回收装置。

背景技术:

2.在具有燃料电池驱动器的机动车辆(特别是商用车辆)中,在燃料电池驱动器的能量产生过程中会产生废热流。这种废热流可能显著高于传统驱动器中的废热流。由于在燃料电池驱动中,废气焓流几乎可以忽略不计,并且燃料电池的效率例如平均为50%,因此可以确定的是在冷却系统中传递的废热流几乎等于产生的电功率。

3.us 10,252,610 b2公开了一种具有燃料电池和用于从燃料电池的废热中回收能量的朗肯(rankine)循环的电动车辆。该系统包括膨胀机和膨胀机旁路。当车辆不行驶或不需要发电时,流过膨胀机旁路。

4.de 10 2007 061 032 a1公开了一种用于内燃机的冷却回路。除冷却回路外,还设置有用于能量回收的工作回路。工作回路具有膨胀机和膨胀机旁路。在内燃机刚启动之后,当工作回路的工作介质仍为液态时,立即流过膨胀机旁路。

技术实现要素:

5.本发明的目的是提供一种替代的和/或改进的用于从驱动单元的废热中,优选地从燃料电池驱动器的废热中回收能量的技术。

6.该目的通过独立权利要求1的特征来实现。有利的改进示例在从属权利要求和说明书中给出。

7.根据一方面,公开了一种例如用于机动车辆的能量回收装置。该装置具有驱动器(例如,电驱动器),优选为燃料电池驱动器。该装置具有用于利用驱动器的废热的流体回路。工作流体(例如,冷却流体)在流体回路中循环。流体回路具有第一热交换器,该第一热交换器热耦合到驱动器以将来自驱动器(例如,驱动器的燃料电池堆)的废热传递到工作流体。流体回路包括布置在第一热交换器的下游(例如,用于驱动发电机等)的膨胀机(例如,涡轮膨胀机、涡旋膨胀机或活塞膨胀机)。流体回路包括绕过膨胀机的膨胀机旁路,并且第二热交换器(例如,液体热交换器)布置在该膨胀机旁路中。

8.该装置有利地提供了回收驱动器的废热,优选为驱动器的燃料电池的废热的途径,而不管产生大量或少量的废热。例如,如果驱动器的废热较大以致于可以蒸发第一热交换器中的工作流体,则可以通过膨胀机回收能量。例如,如果驱动器的废热不足以蒸发第一热交换器中的工作流体,例如,在部分负荷或在开启驱动器时,则可以通过第二热交换器回收能量。因此,该装置还能够保护膨胀机免受(过多的)液态工作流体的影响,其中,甚至仍可以从液态的、加热的工作流体中通过第二热交换器进行能量回收。此外,可以提高整体效率。此外,可能使用的燃料电池的有效电功率可以通过有效冷却来增加。此外,通过第一热交换器在利用相变或不利用相变的情况下对驱动器进行的有效冷却可以减少驱动器的必

要的传热冷却面。

9.优选地,流体回路还可以包括第三热交换器(例如,冷却器或冷凝器,例如,风扇冷却型冷却器或冷凝器),该第三热交换器可布置在例如膨胀机旁路和膨胀机的下游。

10.优选地,流体回路可以具有泵,该泵例如可布置在第一热交换器的上游。

11.在一示例性实施例中,第二热交换器热耦合到系统,以(例如,直接或间接地)将热量从工作流体传递到系统。因此,回收的能量可以被系统以特定于系统的方式使用。

12.在一改进示例中,该系统具有加热器、空调装置、电池温度控制装置、热泵、蓄热器和/或(例如用于将热能转换为机械能的)废热利用装置。

13.在另一示例性实施例中,根据驱动器的废热,流体回路可以在如下能量回收模式中操作,该模式为在工作流体在第一热交换器中发生相变(例如,蒸发)的情况下的能量回收模式,其中,在相变之后,工作流体基本上仅被供应到膨胀机。

14.在另一示例性实施例中,根据驱动器的废热,流体回路可以在如下能量回收模式中操作,该模式是在第一热交换器中加热工作流体但工作流体没发生相变的情况下的能量回收模式,其中,在没发生相变的加热之后,工作流体基本上仅被供应到膨胀机旁路中的第二热交换器。

15.在另一示例性实施例中,根据驱动器的废热,流体回路可以在如下能量回收模式中操作,该模式是工作流体在第一热交换器中发生部分相变的情况下的能量回收模式。例如,在部分相变之后,工作流体可以被部分地(例如,蒸汽部分)供应到膨胀机,并被部分地(例如,液体部分)供应到膨胀机旁路中的第二热交换器。替代地,在部分相变之后,工作流体(例如,湿蒸汽的形式)可以基本上仅被供应到膨胀机。

16.在一实施例中,流体回路具有阀装置,该阀装置被布置为用于调节流经膨胀机和/或膨胀机旁路的工作流体的流体流。

17.在一改进示例中,阀装置可以被调节到如下(例如,第一)位置,在该位置,流体流基本上仅被引导经过膨胀机旁路。替代地或补充地,阀装置可以被调节到如下(例如,第二)位置,在该位置,流体流基本上仅被引导经过膨胀机。替代地或补充地,阀装置可以被调节到如下(例如,第三)位置,在该位置,流体流被引导(例如,按比例地)流经膨胀机和(例如,按比例地)流经膨胀机旁路。

18.在另一实施例中,可以例如在第一位置、第二位置和第三位置之间连续地或逐步地调节阀装置。

19.在一变形实施例中,该装置具有控制单元,该控制单元被设计为调节阀装置(例如,将其调节到第一位置、第二位置和/或第三位置)。

20.优选地,术语“控制单元”可以指(例如具有(多个)微型处理器和数据存储器的)电子器件和/或机械控制器,它可以根据设计承担控制任务和/或调节任务。即使在此使用术语“控制”,其也可以适当地包括“闭环控制”或“带有反馈的控制”。

21.在一改进示例中,控制单元被设计为(例如,直接或间接地)根据工作流体的相、蒸汽含量和/或蒸汽量来调节阀装置。

22.在另一变形实施例中,控制单元被设计为当工作流体的蒸汽含量和/或蒸汽量超过预定(例如,第一)极限值(例如,第一蒸汽含量极限值和/或第一蒸汽量极限值)时,阀装置被从第一位置调节到第二位置或第三位置。替代地或补充地,控制单元被设计为当工作

流体的蒸汽含量和/或蒸汽量超过预定(例如,第二)极限值(例如,第二蒸汽含量极限值和/或第二蒸汽量极限值)时,阀装置被从第三位置调节到第二位置。替代地或补充地,控制单元被设计为当工作流体的蒸汽含量和/或蒸汽量低于预定(例如,第三)极限值(例如,第三蒸汽含量极限值和/或第三蒸汽量极限值)时,阀装置被从第二位置调节到第一位置或第三位置。替代地或补充地,控制单元被设计为当工作流体的蒸汽含量和/或蒸汽量低于预定(例如,第四)极限值(例如,第四蒸汽含量极限值和/或第四蒸汽量极限值)时,阀装置被从第三位置调节到第一位置。

23.在一示例性实施例中,控制单元被设计为基于来自例如布置在第一热交换器的下游的温度传感器的信号、来自例如布置在第一热交换器的下游的压力传感器的信号和/或例如布置在第一热交换器的上游的泵的泵速来确定工作流体的相、蒸气含量和/或蒸气量。

24.在另一示例性实施例中,控制单元被设计为根据驱动器的负荷来调节阀装置。优选地,在驱动器的部分负荷的情况下,可以将阀装置调节到第一位置或第三位置。替代地或补充地,在驱动器的满负荷的情况下,可以将阀装置调节到第二位置或第三位置。这种取决于负荷的控制可以相对容易地实现。

25.在一实施例中,流体回路还具有节流阀,该节流阀优选地布置在膨胀机旁路中和/或第二热交换器的下游。替代地,节流阀例如可以布置在绕过膨胀机的另一膨胀机旁路中(例如,平行于膨胀机旁路)。在这种情况下,阀装置例如还可被布置为用于调节流经另一膨胀机旁路的工作流体的流体流。替代地或补充地,流体回路具有绕过膨胀机的另一膨胀机旁路。例如,如果仅期望冷却驱动器,则可以使工作流体流过另一膨胀机旁路。优选地,可以将阀装置调节到第四位置,在该第四位置,工作流体基本上仅被引导经过另一膨胀机旁路。

26.在另一实施例中,流体回路还具有优选地布置在膨胀机旁路的分支点处和/或膨胀机的上游的液体-蒸汽分离器(例如,冷凝液排出部)。例如,液体-蒸汽分离器可以将工作流体的液体部分引导到膨胀机旁路。例如,液体-蒸汽分离器可以将工作流体的蒸汽部分(例如,湿蒸汽或过热蒸汽)引导到膨胀机。

27.也可能的是,膨胀机旁路和/或另一膨胀机旁路用作膨胀机的过载保护。例如,如果第一热交换器的下游的(例如,由至少一个传感器检测的)温度和/或压力超过预定的相应极限值(例如,温度极限值和/或压力极限值),则控制单元可以将阀装置调节到第一位置或第四位置。

28.根据另一方面,本公开涉及一种具有如本文所公开的装置的机动车辆,优选为商用车辆(例如,载重车辆或公共汽车)。

29.本文所公开的装置还可以用于轿车、大型发动机、越野车辆、固定设备等或在船舶上使用。

附图说明

30.本发明的上述优选实施例和特征可以任意相互组合。下面将参考附图来说明本发明的进一步的细节和优点。

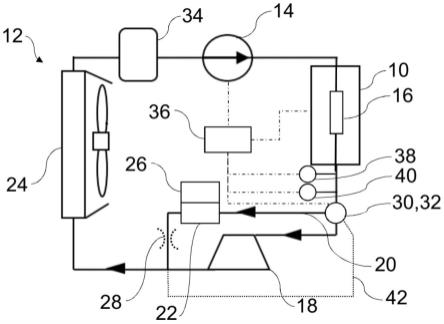

31.图1示出了用于从驱动器的废热中回收能量的流体回路的示意图。

具体实施方式

32.图1示出了驱动器10和用于利用驱动器10的废热的流体回路12。工作流体例如是具有低蒸发温度的有机液体,其在流体回路12中循环。

33.特别优选地,驱动器10被设计为用于驱动机动车辆(优选为商用车辆)的燃料电池驱动器。尤其在这种实施例中,可以特别有利地使用本文公开的用于废热利用的流体回路的优点。例如,如果燃料电池在满负荷下运行,则可以通过流体回路12的工作流体发生相变来增加用于冷却燃料电池的流体回路12的热容量。然而,也可以将本文所公开的技术应用于例如常规驱动器或其它电驱动器或与其结合(例如,混合动力车辆)。

34.流体回路12具有泵14、第一热交换器16、膨胀机18、膨胀机旁路20、第二热交换器22和第三热交换器24。

35.第一热交换器16布置在泵14的下游。膨胀机18布置在第一热交换器16的下游。膨胀机旁路20绕过膨胀机18。膨胀机旁路20将膨胀机18的上游的分支点连接到膨胀机18的下游的连接点。第二热交换器22布置在膨胀机旁路20中。第三热交换器24布置在膨胀机18和膨胀机旁路20的下游。

36.泵14输送在流体回路12中循环的工作流体。例如,工作流体可以是或包括水、水-乙二醇混合物、有机流体、无机流体或乙醇。

37.第一热交换器16热耦合到驱动器10,以用于将驱动器10的废热传递到流体回路12的工作流体。例如,第一热交换器16可以直接集成在驱动器10中,优选地集成在驱动器10的燃料电池堆中,以用于直接冷却该驱动器。然而,不仅工作流体,而且例如驱动器10的冷却回路的冷却液(优选为驱动装置10的燃料电池堆的冷却液)也可以流过第一热交换器16,以冷却该冷却液。

38.在膨胀机18中,蒸发的工作流体的内能通过使工作流体膨胀而减少并且在此部分地转化为机械能。因此,例如可以驱动膨胀机18的诸如输出轴等输出元件。例如,膨胀机18可被设计为涡轮机(如图1所示)、活塞式压缩机或涡旋膨胀机。

39.例如,膨胀机18的输出元件也可以驱动地连接到发电机,以便从回收的机械能中获得电能。可以将电能暂时存储在(例如)电池中,馈送到机动车辆的车载电气系统中,或者馈送到用于驱动机动车辆的电动马达或辅助用电装置(例如,第三热交换器24的散热器风扇、泵14、电子助力器(e-booster)等)。

40.第二热交换器22热耦合到系统26,以用于将热量从工作流体传递到系统26。第二热交换器22被设计为接收液相的工作流体。

41.系统26可以包括加热器(例如,车辆供暖装置)、空调系统(例如,车辆空调系统)、电池温度控制器(例如,动力电池温度控制器)、热泵、蓄热器和/或(例如,用于将热能转化为机械能的)废热利用装置。

42.可以至少部分地激活和停用系统26。当停用系统26时,流过第二热交换器22的液态工作流体在流过热交换器22时基本上未被冷却。尤其在这种实施例中,节流阀28可以在膨胀机旁路20中布置在热交换器22的下游。液态工作流体可以在其到达第三热交换器24之前在节流阀28中被节流并同时破坏

43.可以设置有阀装置30,以调节流经膨胀机旁路20和膨胀机18的流体流。阀装置30可以具有一个或多个阀门。阀装置30可在膨胀机旁路20从膨胀机18上游的流体管线分支的

位置处布置在膨胀机旁路20中,且/或布置在膨胀机18上游的流体管线中。

44.作为阀装置30的补充或替代,也可以例如设置有液体-蒸汽分离器32。液体-蒸汽分离器32可在膨胀机18上游布置在膨胀机旁路20的分支点处。例如,液体-蒸汽分离器32可以与阀装置30集成在一起。液体-蒸汽分离器32可以将进入的工作流体分离为液体部分和蒸汽部分。工作流体的液体部分可被引导到膨胀机旁路20。工作流体的蒸气部分可被引导到膨胀机18。

45.在第三热交换器24中冷却工作流体。第三热交换器24可以通过优选电驱动的风扇来冷却。在图1的示例性实施例中,第三热交换器24也可以作为冷凝器进行操作。必要时,冷凝器使工作流体完全冷凝,使得泵14可以再次吸入液态的工作流体。额外地,流体回路12也可以在泵14的上游具有液体分离器34。

46.流体回路12可以根据驱动器10的废热在不同模式中运行。

47.在第一能量回收模式中,第一热交换器16中的工作流体被驱动器10的废热加热。该废热不足以蒸发工作流体。工作流体以液体的形式离开第一热交换器16。在第一热交换器16中被加热之后,工作流体仅流过膨胀机旁路20和第二热交换器22。不流过膨胀机18。因此,可以进一步通过系统26中的第二热交换器22间接地利用驱动器10的废热。

48.流体回路12可以在第二能量回收模式中运行。在第二能量回收模式中,第一热交换器16中的工作流体被驱动器10的废热加热。该废热足以蒸发工作流体。工作流体以蒸气的形式离开第一热交换器16。在第一热交换器16中被加热之后,工作流体仅流过膨胀机18。不流过膨胀机旁路20和第二热交换器22。因此,可以进一步通过膨胀机18间接地利用驱动器10的废热,以例如用于驱动发电机等。在第二能量回收模式中,可以实现克劳修斯-朗肯循环过程(clausius-rankine-kreisprozess),特别是所谓的有机-朗肯循环过程。

49.流体回路12也可以在第三能量回收模式中运行。在第三能量回收模式中,第一热交换器16中的工作流体被驱动器10的废热加热。该废热仅足以部分地蒸发工作流体。工作流体部分地以蒸气的形式离开第一热交换器。在第一热交换器16中被加热之后,工作流体的液体部分流过膨胀机旁路20和第二热交换器22。在第一热交换器16中被加热之后,工作流体的蒸汽部分流过膨胀机18。因此,可以进一步通过第二热交换器22以及通过膨胀机18间接地利用驱动器10的废热。

50.流体回路12也可以在纯冷却模式中运行。在冷却模式中,第一热交换器16中的工作流体被驱动器10的废热加热。该废热不足以蒸发工作流体。工作流体以液体的形式离开第一热交换器16。在第一热交换器16中被加热之后,工作流体仅流过膨胀机旁路20和第二热交换器22。停用系统26。基本上没有热量通过第二热交换器22传递到系统26。可以在节流阀28(如果存在的话)中节流工作流体。在第三热交换器24中冷却工作流体。

51.为实现期望的模式而在膨胀机旁路20和膨胀机18之间进行的工作流体的分配可以通过液体-蒸汽分离器32(如果存在的话)自动地或以强制控制的方式进行。

52.替代或补充地,为实现期望的模式而在膨胀机旁路20和膨胀机18之间进行的工作流体的分配可以通过调节阀装置30(如果存在的话)来进行。

53.例如,可以将阀装置30调节到第一位置、第二位置和/或第三位置。

54.在第一位置,仅将工作流体引导到膨胀机旁路20。不流过膨胀机18。因此,例如可以实现第一能量回收模式和冷却模式。

55.在第二位置,仅将工作流体引导到膨胀机18。不流过膨胀机旁路20。因此,例如可以实现第二能量回收模式。

56.在第三位置,将工作流体的液体部分引导到膨胀机旁路20,并将工作流体的蒸汽部分引导到膨胀机18。因此,例如可以实现第三能量回收模式。

57.为了调节阀装置30(或为了启动用于调节阀装置30的致动器),可以设置有控制单元36。

58.控制单元36可以例如基于泵14的泵速、温度传感器38的温度信号和/或压力传感器40的压力信号来调节阀装置30。温度传感器38和压力传感器40可布置在第一热交换器16的下游以及膨胀机18和/或第二热交换器22的上游。基于这些信号,控制单元36可以确定第一热交换器16下游的工作流体的相、蒸汽含量和蒸汽量。基于此,可以将阀装置30分别调节到相关的位置。可以指定蒸汽含量和/或蒸汽量的一个或多个极限值,当低于或超过这些极限值时,会触发阀装置30的相关调节。

59.替代地或补充地,控制单元36可以例如根据驱动器10的负荷来调节阀装置30。当驱动器10的部分负荷的情况下,可以将阀装置调节到第一位置(例如,低负荷)或第三位置(例如,中等负荷)。在驱动器10的满负荷的情况下,可以将阀装置30调节到第二或第三位置。

60.例如,也可以布置有可选的另一膨胀机旁路42,以用于冷却模式且/或用于启动驱动器10且/或用于膨胀机18的过负荷保护,该旁路绕过膨胀机18(和膨胀机旁路20)。阀装置30还可以调整对另一膨胀机旁路42的工作流体供应。还可以在膨胀机旁路42中布置有例如还可以作为阀装置30的一部分的节流阀28。

61.具有两个膨胀机旁路20、42的布置也可以显著提高流体回路12的变化性。如果例如不期望通过膨胀机18和第二热交换器22进行能量回收,则可以仅流过另一膨胀机旁路42。也可以仅一部分工作流体流过另一膨胀机旁路42,而剩余部分流过膨胀机18和/或膨胀机旁路20。

62.本发明不限于上述优选示例性实施例。更确切地,也利用了本发明的概念并因此落入到保护范围内的大量的变形例和修改例也是可能的。特别地,本发明还以与所引用的权利要求无关的方式要求保护从属权利要求的主题和特征。特别地,独立权利要求1的各个特征分别彼此独立地公开。此外,从属权利要求的特征也是以与独立权利要求1的所有特征无关的方式公开的,例如,独立于有关独立权利要求1的驱动器和/或流体回路的存在和/或构造的特征公开的。

63.附图标记列表

64.10 驱动器

65.12 流体回路

66.14 泵

67.16 第一热交换器

68.18 膨胀机

69.20 膨胀机旁路

70.22 第二热交换器

71.24 第三热交换器

72.26 系统

73.28 节流阀

74.30 阀装置

75.32 液体-蒸汽分离器

76.34 液体分离器

77.36 控制单元

78.38 温度传感器

79.40 压力传感器

80.42 另一膨胀机旁路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1