直筒式进气混合装置的制作方法

1.本实用新型涉及柴油机尾气后处理排气系统技术领域,尤其是一种直筒式进气混合装置。

背景技术:

2.随着人们环境保护意识的加强,国家柴油车尾气污染物排放法规愈发严格,严格的排放法规对尾气污染物的要求更加苛刻。

3.目前,无论采取何种后处理路线,doc(柴油氧化催化器)都是必不可少的标配。doc主要用于降低柴油机co(一氧化碳)、hc(碳氢化合物)的排放,同时也通过结合其它尾气后处理技术(scr、dpf等)共同使用,以满足柴油更严格的排放法规要求。因此提高doc的速度均匀性,是能够保证高效稳定工作的前提。

4.为了匹配装车边界,通常需要压缩进气混合单元的尺寸,由于进气端盖的出气口的口径大于进气口的口径,故排气气流通过进气端盖发散后流向筒体,筒体内与进气口对应的中部空间的排气气流速度快,四周的排气气流速度慢, 而没有充分的混合距离,排气气流与doc载体之间接触的均匀性变差,doc的速度均匀性指标又无法满足。因此,需要一款混合距离短、doc与载体接触均匀性好的进气混合装置解决上述问题。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型提供一种直筒式进气混合装置,在混合距离较短的条件下也能够提高排气气流的流速均匀性,满足速度均匀性的指标,减少开发成本,提高doc的反应效率。本实用新型采用的技术方案是:

6.一种直筒式进气混合装置,包括进气直管、进气端盖、筒体、载体和扰流板,所述进气端盖设置在进气直管和筒体之间;

7.所述进气端盖的一端设置进气口,所述进气口连通进气直管以使得排气气流进入进气端盖内,所述进气端盖的另一端设置出气口,所述出气口连通筒体以使得排气气流进入筒体内,所述进气口与出气口的中心均在进气端盖的轴线上,并且出气口的口径大于进气口的口径,以实现排气气流的发散;

8.所述载体设置在筒体内下游,所述扰流板设置在筒体内上游,所述排气气流经过扰流板稳流后接触载体;

9.所述扰流板上设有第一开口部,所述第一开口部与进气端盖上的进气口对应,所述第一开口部包括多个第一开口,以缓冲较强的直冲排气气流;所述扰流板上设有第二开口部,所述第二开口部布置在第一开口部外侧,所述第二开口部包括多个第二开口,用以加速扩散第一开口部外侧的排气气流;

10.所述第一开口的口径小于第二开口的口径。

11.进一步地,所述筒体内部设有衬垫,所述载体设置在衬垫上。

12.进一步地,所述进气直管上设有进气法兰。

13.进一步地,所述进气直管上设有氮氧传感器底座,所述氮氧传感器底座的一端延伸至进气直管内部。

14.进一步地,所述筒体上设有温度传感器底座,所述温度传感器底座的一端延伸至筒体内部,所述温度传感器底座设置在载体和扰流板之间。

15.进一步地,所述筒体上设有定位孔,所述温度传感器底座设置在定位孔内。

16.进一步地,所述扰流板由钣金冲压制得。

17.本实用新型的优点:

18.本技术在筒体有限的混合空间内,使用扰流板调节排气气流的流速均匀性,充分利用有限的混合空间,使得排气气流与载体混合更加均匀充分;

19.扰流板上的第一开口的口径比第二开口的口径小,第一开口对应进气端盖进气口的高速排气气流,对高速的排气气流起缓冲作用,第二开口对应进气口外发散的排气气流,有助于加速扩散该部分排气气流,从而对排气气流做出速度调整,使得排气气流的整体流速更加均匀,提高载体的反应效率,达到排气气流高速度均匀性的指标;

20.整体结构小巧,工艺简单,有效减少工装模具的费用,降低生产成本。

附图说明

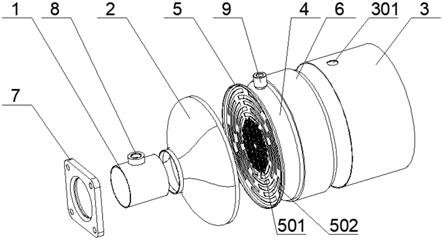

21.图1为本实用新型的爆炸图。

22.图2为本实用新型的剖视图。

23.图中:1-进气直管,2-进气端盖,3-筒体,4-载体,5-扰流板,6-衬垫,7-进气法兰,8-氮氧传感器底座,9-温度传感器底座,301-定位孔,501-第一开口部,502-第二开口部。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

25.请参阅附图1-2,本实用新型提供一种直筒式进气混合装置,包括进气直管1、进气端盖2、筒体3、载体4和扰流板5,所述进气端盖2设置在进气直管1和筒体3之间。

26.所述进气端盖2的一端设置进气口,所述进气口连通进气直管1以使得排气气流进入进气端盖2内,所述进气端盖2的另一端设置出气口,所述出气口连通筒体3以使得排气气流进入筒体3内,所述进气口与出气口的中心均在进气端盖2的轴线上,并且出气口的口径大于进气口的口径,以实现排气气流的发散。

27.进气端盖2为中心对称结构,便于提高排气气流的发散均匀性,而进气口和出气口的中心均在进气端盖2的轴线上,使得进气端盖2更便于加工,降低生产成本。

28.在一些实施例中,进气口和出气口的形状为圆形或方形。

29.所述载体4设置在筒体3内下游,所述扰流板5设置在筒体3内上游,所述排气气流经过扰流板5稳流后接触载体4;载体4与扰流板5之间的距离通过cfd计算获得,以便于获得流速均匀性最佳的排气气流,提高排气气流与载体接触的均匀性要求和速度要求。

30.所述扰流板5上设有第一开口部501,所述第一开口部501与进气端盖2上的进气口对应,所述第一开口部501包括多个第一开口,以缓冲较强的直冲排气气流;所述扰流板5上

设有第二开口部502,所述第二开口部502布置在第一开口部501外侧,所述第二开口部502包括多个第二开口,用以加速扩散第一开口部501外侧的排气气流;所述第一开口的口径小于第二开口的口径。

31.作为本技术的一些实施例,扰流板5为中心对称结构,第一开口的形状为圆形,第二开口的形状为弧形;中心对称结构的扰流板5配合进气端盖2使用时对称性更好,也无需分辨安装方向。

32.在本技术中,排气气流通过进进气直管1进入进气端盖2内,利用进气端盖2中进气口和出气口的口径差实现排气气流的发散,气流由于惯性作用大部分沿着进气口的路径直接冲入筒体3内,小部分向外扩散,发散后的排气气流中间流速快,四周流速慢,从而排气气流进入筒体3内与扰流板5接触时,第一开口部501开口较小,有助于阻挡较强的直冲排气气流,四周的第二开口部502开口较大,有助于加速扩散排气气流,从而使得排气气流通过扰流板5后的流速更加均匀,也更加平稳,促使排气气流与载体4充分均匀接触,提高反应效率,也能够避免载体4中间快速老化,满足doc前端排气气流高速度均匀性的指标。

33.本技术单级doc结构适用于任意筒式结构,也可以用于如scr等其他载体的前端,用于提高排气气体的流速均匀性。

34.为了避免载体4损坏和方便载体4的更换,所述筒体3内部设有衬垫6,所述载体4设置在衬垫6上。

35.为了方便进气直管1与其他部件连接,所述进气直管1上设有进气法兰7。

36.进一步地,所述进气直管1上设有氮氧传感器底座8,所述氮氧传感器底座8的一端延伸至进气直管1内部;氮氧传感器底座8用于安装氮氧传感器,通过氮氧传感器监测排气气流中的氮氧化物浓度。

37.进一步地,所述筒体3上设有温度传感器底座9,所述温度传感器底座9的一端延伸至筒体3内部,所述温度传感器底座9设置在载体4和扰流板5之间;温度传感器底座9用于安装温度传感器,通过温度传感器监测排气气流的温度。

38.为了方便温度传感器底座9的定位,所述筒体3上设有定位孔301,所述温度传感器底座9设置在定位孔301内。

39.在本技术中,所述扰流板5由钣金冲压制得;钣金冲压件的厚度均匀,生产成本低,结构稳定。

40.综上所述,本技术结构简单,利用扰流板在狭小空间内对排气气流进行阻挡和扩散,提高排气气流的流速稳定性,满足排气气流流速均匀性的指标,对称结构还能减少工装模具的费用,降低成本。

41.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1