一种防除冰风电桨叶及风力发电机

1.本发明涉及风电桨叶除冰技术领域,具体涉及一种防除冰风电桨叶及风力发电机。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.风电桨叶结冰直接影响到风力发电设备正常运行及人员操作安全。由于风电桨叶需要具备足够的结构强度,并保证轻质及流体外形要求,目前主要采用玻璃纤维及碳纤维复合材料制备而成。而现役大多数风电桨叶不具备防除冰能力,在极端条件下桨叶表面发生结冰将直接影响风力发电效率,严重将导致停机。

4.目前存在着利用设置在风电桨叶易结冰区域的形状记忆环氧树脂材料的变形来实现对风电桨叶的除冰,需要对形状记忆环氧树脂材料进行加热以使其发生变形,但发明人发现,采用此种方式依靠形状机翼环氧树脂材料变形来除冰,热量的利用率低,热损耗较高,除冰效果不好。

技术实现要素:

5.本发明的目的是为克服上述现有技术的不足,提供一种防除冰风电桨叶,热量利用率高,热损耗小,除冰效果好。

6.为实现上述目的,本发明采用如下技术方案:

7.第一方面,本发明的实施例提供了一种防除冰风电桨叶,包括桨叶本体,桨叶本体迎风的外曲面开设有凹槽,凹槽内由内向外依次设置有隔热层、加热层及由形状记忆材料制成的除冰层,除冰层内部掺杂有多个第一传热片层结构,第一传热片层结构垂直与外曲面设置。

8.可选的,所述除冰层采用具有形状记忆特性的环氧树脂材料制成。

9.可选的,所述隔热层采用树脂基玻璃纤维材料制成。

10.可选的,所述第一传热片层结构采用氧化石墨烯片层结构。

11.可选的,沿桨叶本体的展向,第一传热片层结构的分布密度逐渐增大。

12.可选的,沿桨叶本体的弦向,桨叶本体中心向两侧方向的第一传热片层结构的分布密度逐渐减小。

13.可选的,所述加热层采用聚酰亚胺加热膜。

14.可选的,所述凹槽的槽面铺设有绝热层,除冰层沿桨叶本体弦向的端部与多个弹性件的一端连接,弹性件的另一端与凹槽垂直于外曲面的底部槽面内铺设的绝热层连接;

15.进一步的,除冰层、隔热层、加热层沿弦向的端部与底部槽面的绝热层之间的空间内填充有导热材料,隔热层内掺杂有平行于外曲面设置的多个第二传热片层结构。

16.可选的,所述第二传热片层结构采用氧化石墨烯片层结构。

17.第二方面,本发明的实施例提供了一种风力发电机,设置有第一方面所述的防除

冰风电桨叶。

18.上述本发明的有益效果如下:

19.1.本发明的防除冰风电桨叶,具有第一传热片层结构,能够将加热层的热量向外部进行传输,对附着在桨叶表面的冰层进行加热,进行加热除冰,同时加热层对除冰层进行加热,能够使得除冰层产生变形,进行机械除冰,实现了机械除冰和加热除冰相结合,除冰效果好,且提高了热量的利用率,降低了热损耗。

20.2.本发明的防除冰风电桨叶,具有隔热层,降低了加热层向风电桨叶内部传递的热量,有效降低防除冰加热层热量对风电桨业内部的热损伤,提高防除冰效率。

21.3.本发明的防除冰风电桨叶,沿桨叶本体的展向,第一传热片层结构的分布密度逐渐增大,沿桨叶本体的弦向,桨叶本体中心向两侧方向的第一传热片层结构的分布密度逐渐减小,根据桨叶本体不同位置的结冰厚度进行第一传热片层结构的设置,保证了防除冰效果的同时,最大程度的减少了第一传热片层结构的设置数量,降低了风电桨叶的加工成本。

22.4.本发明的防除冰风电桨叶,具有弹簧,能够对除冰层施加弹力,防止除冰层产生大变形影响桨叶本体的翼形曲线。

23.5.本发明的防除冰风电桨叶,具有导热材料,且隔热层内设置有平行于外曲面的第二传热片层结构,能够将加热层传递给隔热层的热量通过第二传热片层结构传递至导热材料,由导热材料再传递给除冰层,提高了热量的利用率,降低了热损耗。

附图说明

24.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

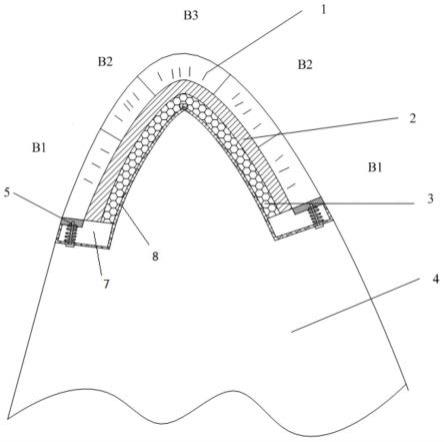

25.图1是本发明实施例1整体结构示意图;

26.图2是本发明实施例1除冰层、加热层及隔热层分布示意图;

27.其中,1.除冰层,2.加热层,3.隔热层,4.桨叶本体,5.弹簧,6.第一传热片层结构,7.导热材料,8.绝热层。

具体实施方式

28.实施例1

29.本实施例提供了一种防除冰风电桨叶,如图1-图2所示,包括桨叶本体4,桨叶本体4采用现有的风电桨叶结构即可,其具有迎风面和背风面,迎风面为一个向外凸出的外曲面,由于迎风面易产生结冰现象,因此在迎风面设置防除冰组件。

30.本实施例中,在桨叶本体迎风的外曲面设置凹槽,防除冰组件嵌入设置在凹槽内,防除冰组件的外侧面与桨叶本体的其他部分的外侧面相平齐。

31.防除冰组件包括凹槽内部由内向外依次设置的隔热层3、加热层2及除冰层1。

32.除冰层1采用形状记忆材料制成,在加热层的加热条件激励作用下,能够产生微幅度的形状变形,破坏积冰附着从而实现机械除冰。

33.本实施例中的除冰层1采用具有形状记忆功能的环氧树脂材料制成。

34.除冰层1内部掺杂有多个第一传热片层结构6,第一传热片层结构6垂直于外曲面

设置。

35.第一传热片层结构6能够将加热层产生的热量传递给附着在桨叶本体4表面的冰层,对冰层进行加热,实现加热除冰,进而实现了机械除冰和加热除冰的结合,除冰效果好,且提高了热量的利用率,降低了热损耗。

36.本实施例中的第一传热片层结构6采用氧化石墨烯片层结构,氧化石墨烯二维材料具有各向异性的特点,通过对氧化石墨烯层沿垂直于外曲面的方向排布,与传热路径保持一致,作为强化传热增强相,通过传热与形状记忆两种防除冰原理组合,实现低能耗风电桨叶防除冰目的。

37.桨叶本体4结冰时,沿桨叶本体4的展向即沿桨叶本体的安装端至尖端方向,结冰厚度逐渐增加,因此,沿桨叶本体的展向,第一传热片层结构6的的分布密度逐渐增大。

38.具体的,沿桨叶本体的展向,将桨叶本体待除冰区域划分为a1、a2、a3和a4四个区域,a4区域的氧化石墨系掺杂量高于a3区域,a3区域的氧化石墨烯掺杂量高于a2区域,a2区域的氧化石墨烯掺杂量高于a1区域。

39.桨叶本体结冰时,沿桨叶本体4的弦向,由桨叶本体4中心向两侧的方向结冰厚度逐渐减小,因此沿桨叶本体的弦向,桨叶本体中心向两侧方向的第一传热片层结构的分布密度逐渐减小。

40.具体的,沿桨叶本体4弦向,桨叶本体中心的区域为b3区域,b3区域两侧依次为b2区域和b1区域,b3区域的氧化石墨烯掺杂量高于b2区域,b2区域的氧化石墨烯掺杂量高于b1区域。

41.采用此种设置方式,保证了防除冰效果的同时,最大程度的减少了第一传热片层结构6的设置数量,降低了风电桨叶的加工成本。

42.加热层2采用现有的聚酰亚胺加热膜,其连接有电阻丝,利用通电的电阻丝进行加热。

43.隔热层3采用树脂基玻璃纤维材料制成,具有较低的传热能力,降低了加热层向风电桨叶内部传递的热量,有效降低防除冰加热层2热量对风电桨业内部的热损伤,提高防除冰效率。

44.本实施例中,在凹槽的槽面上铺设有绝热层8,绝热层8采用现有的绝热材料制成,隔热层与绝热层接触,除冰层沿弦向的两个端部均与多个弹性件的一端连接,本实施例中,弹性件采用弹簧5,具体的,除冰层沿弦向的端部设有推板,推板采用筒或银等高导热材料制成,推板与凹槽垂直于外曲面的底部槽面上铺设的绝热层之间设有固定螺栓,固定螺栓套有弹簧,弹簧一端与推板接触,另一端与绝热层接触,通过设置弹簧,能够防止除冰层产生大变形,影响桨叶的翼形曲线。

45.同时,防除冰组件沿桨叶本体弦向的端部与底部槽面的绝热层之间的空间填充有导热材料7,导热材料7为铜或银等高导热材料。隔热层内设置有平行于外曲面设置有多个第二传热片层结构。

46.本实施例中的第二传热片层结构采用氧化石墨烯片层结构。

47.本实施例的防除冰风电桨叶的工作原理为:

48.加热层2加热产生热量,热量通过第一传热片层结构6向外传输,达到溶解桨叶本体4表面积冰的目的,同时,在加热层2的作用下,除冰层1受热产生变形,实现机械式除冰。

49.隔热层3内的第二传热片层结构将热量传递给导热材料7,导热材料对热量进行传递并重新作为热激励作用与除冰层1的端部,使除冰层发生变形,提高热量的利用率和除冰效果。

50.实施例2

51.本实施例提供了一种风力发电机,设置有实施例1所述的防除冰风电桨叶,风力发电机的其他结构采用现有结构即可,在此不进行详细叙述。

52.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1