一种推进剂装药装置的分料器的制作方法

1.本实用新型涉及固体火箭发动机制造领域,具体为一种推进剂装药装置的分料器。

背景技术:

2.国内外发动机广泛使用固体推进剂作动力源,按称量

→

预混

→

混合

→

浇注

→

固化的工艺模式,给航空发动机的燃烧室进行装药,此装药模式不仅适用于自由装填式药柱而且适用于贴壁浇注式药柱,随着发动机需求增加,厂家生产能力也随着增大,呈现出许多新的推进剂装药工艺,以及针对新装药工艺开发出的新的设备装置。燃烧室装药的具体步骤为,将发动机燃烧室安装在真空容器(浇注灌)内,使燃烧室在浇注灌内完全处于真空环境的条件下,然后使用混合机在混合锅中混合出药浆,再经翻锅装置倒入一次浇注料斗,再流经二次料斗的花板,从而使药浆内夹带的气体能够完全在真空环境下完全去除,然后将二次料斗内的混合药浆通过下端导通连接的导料单元(下料阀)流入燃烧室内,即完成装药。

3.目前,通常采用单发真空插管浇注成型的装药工艺,每次只可对一发燃烧室进行装药,多批次生产需进行多次装配,多次浇注,总体浇注时间长,工作繁重,燃烧室装药效率低下,难以将药浆分流至多发燃烧室进行同步均匀的装料。

技术实现要素:

4.本实用新型的目的是解决上述问题或缺陷,并提供后面将要说明的优点;为了实现根据本实用新型的这些目的和优点,提供了一种推进剂装药装置的分料器,包括:

5.集料桶,其上端与下料阀连通对接;所述集料桶下端均匀环绕设置有多根分料管;每根所述分料管的出料口与燃烧室的入料口连通对接。

6.其中,优选的是,所述下料阀的出料口连通对接有连接管;所述连接管的下法兰板与浇注罐上法兰板进行法兰对接;浇注罐上法兰板上设置有环形凹槽;所述集料桶上端开口,且一体环绕设置有与环形凹槽相匹配的外沿板;

7.其中,优选的是,所述环形凹槽上设置有两个限位块;所述外沿板上设置有两个与两个限位块相匹配的限位槽;两个所述限位块嵌合在两个限位槽中;所述浇注罐上法兰板上设置有一圈密封圈;

8.其中,优选的是,所述集料桶的顶盖一体环绕设置有外沿板;所述外沿板与浇注罐的上端口进行相匹配的密封对接。

9.其中,优选的是,所述集料桶的顶盖上连通设置有三个气动接头。

10.其中,优选的是,所述集料桶下端设置有短锥面;每根所述分料管的上端分别对接连通到短锥面上。

11.其中,优选的是,多根所述分料管具体为六根;六根所述分料管的上端以六等分的角度环绕设置在短椎面上;六根所述分料管在空间上向下倾斜四十五度设置。

12.其中,优选的是,多个所述分料管的下端分别设置有两根分支管;每根所述分支管

与燃烧腔入料口封闭连通对接。

13.其中,优选的是,每根所述分支管末端设置有用于与燃烧室入料口进行对接的短弧管。

14.本实用新型至少包括以下有益效果:

15.在本实用新型中,通过多根环绕设置的分料管,每次可对多个燃烧室进行装药,多批次生产无需进行多次装配和多次浇注,总体浇注时间短,工作轻松,燃烧室装药效率高,容易将药浆分流至多个燃烧室进行同步装料。

16.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

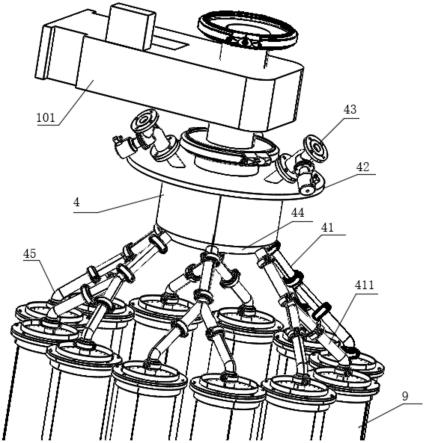

17.图1为本实用新型的分料器结构图;

18.图2为本实用新型的浇注罐端口上的上法兰板结构图;

19.图3为本实用新型的分料器剖面图;

20.图4为本实用新型的分料器(上端裸露)结构图;

21.图5为本实用新型装置装配至整个导料单元中的结构图。

具体实施方式

22.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施;应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个元件或其组合的存在或添加;图1-5示出了本实用新型提供的一种推进剂装药装置的分料器,包括:

23.集料桶4,其上端与下料阀101连通对接;所述集料桶4下端均匀环绕设置有多根分料管41;每根所述分料管41的出料口与燃烧室9的入料口连通对接。

24.工作原理:从混料锅7的出料口导出的药浆将会经过下料阀101导入集料桶4中进行汇聚,再通过多根的分料管41封闭对接连通至每一个燃烧室9的入料口,从而实现同时对多个燃烧室9进行均匀稳定的装药;

25.其主要优势在于:通过多根环绕设置的分料管41,每次可对多个燃烧室9进行装药,多批次生产无需进行多次装配和多次浇注,总体浇注时间短,工作轻松,燃烧室9装药效率高,容易将药浆分流至多个燃烧室9进行同步装料。

26.在上述技术方案中,所述下料阀101的出料口连通对接有连接管102;所述连接管102的下法兰板103与浇注罐8上法兰板82进行法兰对接;浇注罐8上法兰板82上设置有环形凹槽821;所述集料桶4上端开口,且一体环绕设置有与环形凹槽821相匹配的外沿板42。

27.工作原理:在这种设计中,通过将外沿板42抵靠在环形凹槽821中,通过连接管102的下法兰板103与浇注罐8上法兰板82的夹持实现固定,使得整个集料桶4固定更加稳定。

28.在上述技术方案中,所述环形凹槽821上设置有两个限位块822;所述外沿板42上设置有两个与两个限位块822相匹配的限位槽421;两个所述限位块822嵌合在两个限位槽421中;所述浇注罐8上法兰板82上设置有一圈密封圈823。

29.工作原理:能够进一步提升外沿板42的连接后的稳定性,并提高密封性。

30.在上述技术方案中,所述集料桶4的顶盖一体环绕设置有外沿板42;所述外沿板42与浇注罐8的上端口进行相匹配的密封对接。

31.工作原理:在这种设计中,其进一步的优势在于,集料桶4上端环形设置的外沿板42能够更好的与浇注罐8的上端口进行密封对接,提高密封性。

32.在上述技术方案中,所述集料桶4的顶盖上连通设置有三个气动接头43;

33.工作原理:在这种设置中,其进一步的优势在于,三个气动接头43分别具有对浇注罐8进行抽真空,泄真空,或备用等功能,功能丰富,适用性强。

34.在上述技术方案中,所述集料桶4下端设置有短锥面44;每根所述分料管41的上端分别对接连通到短锥面44上;

35.工作原理:在这种设计中,其进一步的优势在于,每根分料管41的入料口连接到短锥面44上,从而让集料桶4中的药浆被分别抽入多根分料管41中时候,能够保持一定的斜度,使得药浆的抽取导出更加均匀稳定,导料效率更高;

36.在上述技术方案中,多根所述分料管41具体为六根;六根所述分料管41的上端以六等分的角度环绕设置在短椎面44上;六根所述分料管41在空间上向下倾斜四十五度设置;

37.工作原理:在这种设计中,其进一步的优势在于,六根分料管41数量合理,形成环绕,在一定的真空抽取压力下,能保持更加稳定出料效率;同时,每根出料管41都保持四十五度的倾斜,从而让多根分料管41完全在空间上形成一个锥面体,让从集料桶中导出到每一根的分料管41的药浆的速率都相同,从而实现对燃烧室9装药的速率同步,更加均匀,保证多个燃烧室9的药浆能够同时充满,防止在对接多个燃烧室9进行装药时,出现有多有少,有快有慢等不均匀的情况。

38.在上述技术方案中,多个所述分料管41的下端分别设置有两根分支管411;每根所述分支管411与燃烧腔9入料口封闭连通对接;

39.工作原理:在这种设计中,两根分支管411能够扩充单根分料管41的装药数量,从而成倍提升装药效率,两根相同的长度的分支管411能够继续保证每根分料管41的入料口至分支管411的出料口之间的长度、空间位置都是完全一致的,进而继续保持对每个一个燃烧室9装药的均匀性;

40.在上述技术方案中,每根所述分支管411末端设置有用于与燃烧室9入料口进行对接的短弧管45。

41.工作原理:在这种设计中,分支管411的出口在导出药浆时,能通过一个短弧管45与燃烧室的入料口进行均匀稳定的封闭对接,保证药浆在导入燃烧室9的平滑过渡性。

42.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1