一种弯曲性能良好电极箔的制备方法与流程

1.本发明涉及电极箔制造技术领域,尤其是一种弯曲性能良好电极箔的制备方法。

背景技术:

2.随着国家限电节电政策的推广,工业生产节约用电势在必行。由于其低耗电量特性,以化学腐蚀为主的化学机生产工艺方式在业内被不断研发。现有化学机工艺方式主要包括以下步骤:1)加电发孔槽中,微电流发孔腐蚀;2)加电扩孔槽中,微电流扩孔腐蚀;3)非加电扩孔槽中,多级纯化学扩孔腐蚀。该套工艺具有省电、容量高,酸域宽广易调节的优点。然而,所制备出腐蚀箔的弯折强度不高,弯折次数普遍低于50次,未能满足行业制定的优品标准。

3.另外,用作对铝箔执行化学腐蚀的化学机扩孔槽液(以盐酸作为腐蚀扩孔液为例)具有较高的电导率。根据公式σ = neμ,其中σ为电导率,n为载流子密度,e为电子电荷,μ为迁移率。当加电扩孔槽通电时,槽液内h

+

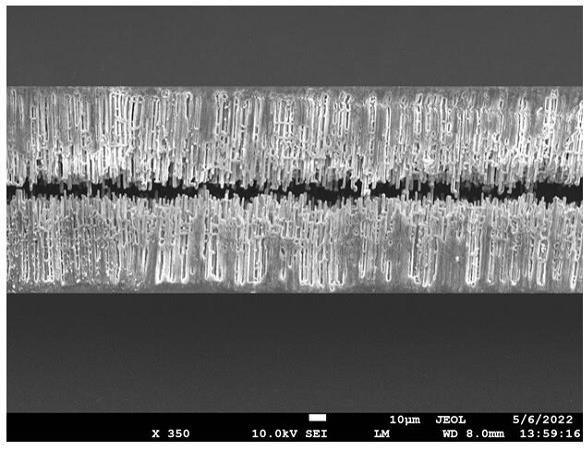

与cl-迁移率高,更加活泼,极易导致在腐蚀箔内部产生大量的支孔,势必会影响到电极箔的电学性能和弯曲强度。即便在腐蚀扩孔液中增入缓蚀剂,亦仅能减缓腐蚀箔表面局部表面的腐蚀进程,支孔现象依旧难以消除。且如图1中所示,在后续纯化学腐蚀过程中,易被盐酸腐蚀出贯穿孔产生薄弱点,势必会进一步降低成品电极箔的弯曲强度(具体表现为额定加载力作用下折弯次数不能满足质量验收要求),因而,亟待技术人员解决上述问题。

技术实现要素:

4.故,本发明设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该弯曲性能良好电极箔的制备方法的出现。

5.为了解决上述技术问题,本发明涉及了一种弯曲性能良好电极箔的制备方法,其特征在于,包括以下步骤:s1、腐蚀箔的制备;取纯度不低于99.9%的铝箔浸入腐蚀酸液中,对其表面进行腐蚀;s2、将步骤s1所得腐蚀箔浸于温度控制在75~85℃以上的、含有n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐的一次化成液中,0.05~0.1 a/cm2微电流下进行化成,且时长控制在60~90s,制成一级化成箔;s3、将步骤s2得到的一级化成箔浸于温度控制在75-85℃以上的、含有超量缓蚀剂的二次化成液中,且时长控制在6~8min,制成二级化成箔;s4、对步骤s3中所得二级化成箔执行水洗操作,且冲洗时长不少于2min;s5、将经步骤s4处理后的二级化成箔置于烘箱内进行烘干处理,温度控制在480~520℃,且时长控制在40~60s;s6、将经步骤s5处理后的二级化成箔置于真空环境或惰性气体氛围中自然冷却,

即得电极箔成品。

6.作为本发明所公开技术方案的进一步改进,在步骤s2中,所用一次化成液为含有体积百分比浓度为1.5~2%盐酸、体积百分比浓度为0.01~0.02%缓蚀剂和体积百分比浓度为1~1.6% n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐的混合溶液。

7.作为本发明所公开技术方案的进一步改进,在步骤s3中,所用二次化成液为含有体积百分比浓度为1.5~2%盐酸和体积百分比浓度为0.1~0.15%缓蚀剂的混合液。

8.作为本发明所公开技术方案的更进一步改进,在步骤s1中,所用腐蚀酸液为温度控制在50~70℃,且盐酸(11.03mo/l):硫酸(7.5mol/l)=2:1的混合溶液中。

9.作为本发明所公开技术方案的更进一步改进,在执行步骤s1进程中,向着腐蚀酸液通入电流,在145a-108a-50a-13a-2a电流渐变衰减下分阶段进行腐蚀,且各阶段电流腐蚀时间均控制为15s。

10.在实际工业应用中,弯曲性能良好电极箔的制备方法至少取得了以下几方面的有益效果:1)在步骤s2中,即一级化成阶段,向着化成槽液中施加恒定微电流,且添加离子液n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐(pp

14

tfsi)。根据公知常识可查,pp

14

tfsi完全由离子组成的液体,不挥发,弱电流下几乎不发生化学反应,易被热水洗去,且其电导率仅为1.2 ms cm-1

,可用于平衡一级化成液的电导率。由此,通电状态下,pp

14

tfsi离子液体产生同离子协同效应使得一级化成液在腐蚀箔表面形成均匀的双电层,使得腐蚀从蚀刻坑中均匀铺展开,从而使得腐蚀反应得以匀速进行,进而有效地减少了残芯过度腐蚀现象,增加了化成箔的结构强度,即意味着成品电极箔弯曲性能的大幅度提升;2)在步骤步骤s3中,即二级化成阶段,二次化成液中增入了过量的缓蚀剂,从而可有效地减缓、控制腐蚀孔的扩孔进程,避免孔径超差或孔边塌陷现象的发生,利于提升成品电极箔的电学性能及延长其低水煮寿命;3)在步骤步骤s6中,即烘干阶段,将二级化成箔置于真空环境或惰性气体氛围中自然冷却,如此,可以有效地避免因空气氧化而在电极箔表面形成氧化层现象的发生,进而确保了成品电极箔具有优良的电学性能。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

12.图1是常规化成工艺所制备电极箔的断面金相照片。

13.图2是采用实施例1中方法所制备电极箔的断面金相照片。

14.图3是采用实施例2中方法所制备电极箔的断面金相照片。

15.图4是采用实施例3中方法所制备电极箔的断面金相照片。

16.图5是采用实施例4中方法所制备电极箔的断面金相照片。

具体实施方式

17.为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。所述方法无特别说明的均为常规方法。

18.对比例1(行业通用制备工艺)电极箔的制备方法,包括以下步骤:s1、将厚度为100μm、且纯度不低于99.9%的铝箔浸于温度控制在50~70℃、且0.1~1%浓度的盐酸溶液中,且浸渍时间控制在0.5~2min;s2、将步骤s1得到的铝箔浸于温度控制在20~40℃、且0.1~0.5%浓度的盐酸和缓蚀剂的混合溶液中,且施加高频脉冲电流进行预电解30~60s;s3、将步骤s2得到的铝箔置于盐酸、硫酸、草酸和硫酸铜的混合溶液中进行第一次电解腐蚀,反应温度控制20~40℃,电解时间控制在1.5~2min;s4、将步骤s3得到的铝箔置于盐酸、硫酸、草酸和硫酸铜的混合溶液中进行化学腐蚀,反应温度控制40~60℃,反应时间控制在25~45s;向着盐酸、硫酸、草酸和硫酸铜的混合溶液中通入电流进行第二次电解腐蚀,反应温度控制20~40℃,电解时间控制在2~4min;s5、将步骤s4得到的铝箔置于纯水中进行冲洗,且后续烘干;s6、对步骤s5得到的铝箔进行冷却,即得到产品电极箔。

19.实施例一弯曲性能良好电极箔的制备方法,包括以下步骤:s1、腐蚀箔的制备;取厚度为100μm、且纯度不低于99.9%的铝箔浸入温度控制在50~70℃,且盐酸(11.03mo/l):硫酸(7.5mol/l)=2:1的混合溶液中,以对其表面进行腐蚀;s2、将步骤s1所得腐蚀箔浸于温度控制在75~85℃以上的、含有体积百分比浓度为1.5%盐酸、体积百分比浓度为0.01%缓蚀剂和体积百分比浓度为1% n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐的混合溶液中,0.05 a/cm2微电流下进行化成,且时长控制在60~90s,制成一级化成箔;s3、将步骤s2得到的一级化成箔浸于温度控制在75-85℃以上的、含有体积百分比浓度为1.5%盐酸和体积百分比浓度为0.1%缓蚀剂的混合液中,且时长控制在6~8min,制成二级化成箔;s4、对步骤s3中所得二级化成箔执行水洗操作,且冲洗时长不少于2min;s5、将经步骤s4处理后的二级化成箔置于烘箱内进行烘干处理,温度控制在480~520℃,且时长控制在40~60s;s6、将经步骤s5处理后的二级化成箔置于空气中自然冷却,即得电极箔成品。

20.实施例二弯曲性能良好电极箔的制备方法,包括以下步骤:s1、腐蚀箔的制备;取厚度为100μm、且纯度不低于99.9%的铝箔浸入温度控制在50~70℃,且盐酸(11.03mo/l):硫酸(7.5mol/l)=2:1的混合溶液中,以对其表面进行腐蚀;s2、将步骤s1所得腐蚀箔浸于温度控制在75~85℃以上的、含有体积百分比浓度为2%盐酸、体积百分比浓度为0.02%缓蚀剂和体积百分比浓度为1.6% n-丁基-n-甲基哌啶

双 (三氟甲烷磺酰)亚胺盐的混合溶液中,0.05a/cm2微电流下进行化成,且时长控制在60~90s,制成一级化成箔;s3、将步骤s2得到的一级化成箔浸于温度控制在75-85℃以上的、含有体积百分比浓度为2%盐酸和体积百分比浓度为0.15%缓蚀剂的混合液中,且时长控制在6~8min,制成二级化成箔;s4、对步骤s3中所得二级化成箔执行水洗操作,且冲洗时长不少于2min;s5、将经步骤s4处理后的二级化成箔置于烘箱内进行烘干处理,温度控制在480~520℃,且时长控制在40~60s;s6、将经步骤s5处理后的二级化成箔置于空气中自然冷却,即得电极箔成品。

21.实施例三弯曲性能良好电极箔的制备方法,包括以下步骤:s1、腐蚀箔的制备;取厚度为100μm、且纯度不低于99.9%的铝箔浸入温度控制在50~70℃,且盐酸(11.03mo/l):硫酸(7.5mol/l)=2:1的混合溶液中,以对其表面进行腐蚀;s2、将步骤s1所得腐蚀箔浸于温度控制在75~85℃以上的、含有体积百分比浓度为1.8%盐酸、体积百分比浓度为0.015%缓蚀剂和体积百分比浓度为1.3% n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐的混合溶液中, 0.1 a/cm2微电流下进行化成,且时长控制在60~90s,制成一级化成箔;s3、将步骤s2得到的一级化成箔浸于温度控制在75-85℃以上的、含有体积百分比浓度为1.8%盐酸和体积百分比浓度为0.18%缓蚀剂的混合液中,且时长控制在6~8min,制成二级化成箔;s4、对步骤s3中所得二级化成箔执行水洗操作,且冲洗时长不少于2min;s5、将经步骤s4处理后的二级化成箔置于烘箱内进行烘干处理,温度控制在480~520℃,且时长控制在40~60s;s6、将经步骤s5处理后的二级化成箔置于真空环境或惰性气体氛围中自然冷却,即得电极箔成品。

22.经过对比附图1和附图2、3、4、5,成品电极箔的平均视均残芯值得到有效地提升,所成型出孔道的分布均匀性更好,且电极箔中间区域(沿其厚度方向)具有高度的规整性、一致性,可有效地避免因腐蚀进程不可控而引起的“局部刺穿”问题的出现,确保成品电极箔具有更好的弯曲强度和弯曲寿命。

23.究其原因在于:1)在步骤s2中,即一级化成阶段,向着化成槽液中施加恒定微电流,且添加离子液n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐(pp

14

tfsi)。根据公知常识可查,pp

14

tfsi完全由离子组成的液体,不挥发,弱电流下几乎不发生化学反应,易被热水洗去,且其电导率仅为1.2 ms cm-1

,可用于平衡一级化成液的电导率。由此,通电状态下,pp

14

tfsi离子液体产生同离子协同效应使得一级化成液在腐蚀箔表面形成均匀的双电层,使得腐蚀从蚀刻坑中均匀铺展开,从而使得腐蚀反应得以匀速进行,进而有效地减少了残芯过度腐蚀现象,增加了化成箔的结构强度,即意味着成品电极箔弯曲性能的大幅度提升;2) 在步骤s2中,即一级化成阶段,pp

14

tfsi离子液体的存在还可有效地减缓h

+

与cl-迁移的迁移速度,以使得腐蚀、扩孔进程可控(实际实施中,可以通过增减pp

14

tfsi离子

液体含量的方式以调节腐蚀扩孔速度),避免在腐蚀箔内部产生大量的刺穿支孔,确保成型后的电极箔具有良好的电学性能和弯曲强度;3)在步骤步骤s3中,即二级化成阶段,二次化成液中增入了过量的缓蚀剂,从而可有效地减缓、控制腐蚀孔的扩孔进程,避免孔径超差或孔边塌陷现象的发生,利于提升成品电极箔的电学性能及延长其低水煮寿命;在此,还需要说明的是,实施例三相较于实施例一、二的区别点还在于:烘干阶段,将二级化成箔置于真空环境或惰性气体氛(氦气或氮气中)围中自然冷却,而非含氧环境中,如此,可以有效地避免因空气氧化而在电极箔表面形成氧化层现象的发生,进而确保了成品电极箔具有优良的电学性能。

24.实施例四弯曲性能良好电极箔的制备方法,包括以下步骤:s1、腐蚀箔的制备;取厚度为100μm、且纯度不低于99.9%的铝箔浸入温度控制在50~70℃,且盐酸(11.03mo/l):硫酸(7.5mol/l)=2:1的混合溶液中,以对其表面进行腐蚀;在对铝箔表面进行腐蚀进程中,向着盐酸和硫酸的混合溶液中通入电流,根据通入电流大小的不同分为第一腐蚀阶段、第二腐蚀阶段、第三腐蚀阶段、第四腐蚀阶段、第五腐蚀阶段;在第一腐蚀阶段,通入电流值控制为145a,其腐蚀时长为15s;在第二腐蚀阶段,通入电流值控制为108a,其腐蚀时长为15s;在第三腐蚀阶段,通入电流值控制为50a,其腐蚀时长为15s;在第四腐蚀阶段,通入电流值控制为13a,其腐蚀时长为15s;在第五腐蚀阶段,通入电流值控制为2a,其腐蚀时长为15s;s2、将步骤s1所得腐蚀箔浸于温度控制在75~85℃以上的、含有体积百分比浓度为1.8%盐酸、体积百分比浓度为0.015%缓蚀剂和体积百分比浓度为1.3% n-丁基-n-甲基哌啶双 (三氟甲烷磺酰)亚胺盐的混合溶液中, 0.1 a/cm2微电流下进行化成,且时长控制在60~90s,制成一级化成箔;s3、将步骤s2得到的一级化成箔浸于温度控制在75-85℃以上的、含有体积百分比浓度为1.8%盐酸和体积百分比浓度为0.18%缓蚀剂的混合液中,且时长控制在6~8min,制成二级化成箔;s4、对步骤s3中所得二级化成箔执行水洗操作,且冲洗时长不少于2min;s5、将经步骤s4处理后的二级化成箔置于烘箱内进行烘干处理,温度控制在480~520℃,且时长控制在40~60s;s6、将经步骤s5处理后的二级化成箔置于真空环境或惰性气体氛围中自然冷却,即得电极箔成品。

25.实施例四相较于实施例一、二、三的区别点在于:在腐蚀箔制备阶段,将腐蚀进程人为地分为不同腐蚀阶段,各腐蚀阶段施加不同的电流值,且随着腐蚀进程的推进,电流值阶梯式下降,如此,在腐蚀末期,因所施加电流值极低,即人为地实现了对腐蚀速率以及进程的控制,在确保孔道成型符合质检验收标准的前提下,有效地避免了因局部过度腐蚀或腐蚀不均匀而导致的孔道“对向刺穿”现象的发生,不但可确保成品电极箔具有良好的结构强度和弯曲性能,而且还可有效地提升其电学性能(主要体现在耐压性能、比容和cv性能)。

26.表1是对比例以及实施例1~4得到的电极箔的弯曲性能测试结果汇总根据实验数据论证,在额定实验载荷下,成品电子箔的弯曲性能得到有效提升(30%以上),利于确保其在实际应用中的寿命值。

27.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1