一种次氯酸钠的发生工艺的制作方法

1.本技术涉及一种次氯酸钠的发生工艺,属于可控制或调节的电解技术领域。

背景技术:

2.次氯酸钠(简称次氯酸钠)是强氧化剂和消毒剂,与氯和氯的化合物相比,其具有相同的氧化性和消毒作用,可广泛用于自来水的消毒。以广泛价廉的工业盐或海水稀溶液为处理对象,将其加入电解槽,电解槽通过硅整流器接通阴阳极直流电源,使其中的工业盐或海水稀溶液电解生成次氯酸钠,在这个过程中所涉及到电解槽等电解装置统称为次氯酸钠发生器。

3.次氯酸钠发生器运行成本主要是电耗和盐耗,其运行效率与进液(流入的盐水,下同)的温度、含盐量、电导率、流量以及出液(流出的次氯酸钠,下同)的温度、浓度、电解电压、电解电流有关。而目前的次氯酸钠发生器在作业时没有考虑上述电耗、盐耗等经济效益问题,如何在保证需要的次氯酸钠产量的前提下,使总消耗最小经济效益最高,是一个尚未解决的问题。

技术实现要素:

4.有鉴于此,本技术提供一种可实现次氯酸钠的发生效益得到最优化处理的工艺,该工艺在保证需要的次氯酸钠产量的前提下,使次氯酸钠发生总消耗最小、经济效益最高。

5.具体地,本技术是通过以下方案实现的:

6.一种次氯酸钠的发生工艺,进液经计量泵输入到电解槽中,电解槽连接有促使进液电解形成次氯酸钠的电源,各参数经控制器的信号输入端输入,控制器的信号输出端分别与电源和计量泵连接,电源和计量泵根据信号实现电解槽作业状态的改变:

7.(1)给定参数:目标次氯酸钠的总用量v与浓度c

ln

,电解槽的额定产氯量sn、额定进液流量qn、额定电解电流in、电解电压un、最高出液温度t

max

,以及盐费、电费。

8.(2)实时参数:进液浓度c(可以采用饱和盐水与软化水混合来调节)、进液电导率g、进液温度t1、出液温度t2、进液流量q、出液浓度c

l

、实时电费fc,电解电压u、电解电流i。

9.(3)优化目标:次氯酸钠在一天中的用量变化,考虑峰谷电价、盐耗与电耗,控制实时流量及电解电流,使次氯酸钠生产的综合费用fo(电费fc+盐费fs)最低。

10.(4)构建具体算法模型:

11.将一天内次氯酸钠发生器的控制问题转化建模为马尔可夫决策过程,即通过马尔可夫决策模型求解每个时间节点的最优决策控制(配比注入盐水、软化水,实时流量控制,电解电流大小控制),以达到最优的优化结果:给定次氯酸钠生产总量下,产生的综合费用最低。

12.将每个时刻的次氯酸钠生产控制的策略选择,作为尔科夫决策过程(markov decision processes,mdps)。具体地,此马尔可夫决策过程有如下定义:

13.①

马尔科夫决策节点k:本算法将每个小时作为一个马尔科夫的决策节点,即k=

1,2

…

,h,因此共有h个决策节点,h为次氯酸钠达到目标产量的时间(h≤24)。

14.②

状态集合s:s表示所有节点的有限状态集合,其中sk∈s,表示第k个节点的状态。在本算法中,将当前节点单位时间(每小时)生产次氯酸钠的速率δvk,作为马尔科夫决策过程中的状态。

15.③

环境观测集合o:ok表示第k个节点下,对次氯酸钠产生环境的实时观测,即ok∈o。本算法中,在本算法中,每个时间点节点观测由实时测量的进液浓度c、进液电导率g、进液温度t1、出液温度t2、进液流量q、出液浓度c

l

共同构成,即每一种实时状态均为有范围的连续状态。

16.④

动作集合a:ak∈a,表示第k个节点的动作。a表示所有可行控制策略的集合,本算法中主要分为三个部分:注入盐水/软化水的配比、实时流量控制和电解电流大小控制。考虑到算法的复杂度,将各个动作离散化,即每个控制部分设定5种选择,如盐水/软化水的配比预设为10%、30%、50%、70%、90%。因此,依据排列组合,共计125种可行动作。

17.综上,该马尔科夫模型的状态转移过程可表示为:

18.pk(s

k+1

|sk,ok,ak)。

19.(5)强化学习模型建模:

20.在步骤(4)所建模的马尔科夫决策过程后,引入了如下结构以及概念:

21.①

策略选取网络π(

·

):策略选取网络将基于当前时刻的环境观测(进液浓度、电导率、温度等),生成次氯酸钠发生器每个时刻的动作(进液配比、流量控制等)。数学表示为π(ak|sk,ok),即建模当前节点的状态sk和环境观测ok下,对于不同决策动作ak的条件概率。具体地,本算法中的策略选取网络π采用多层感知机(multilayer perceptron,mlp)实现。对于输入的连续值环境观测参数和状态参数,先通过自然语言处理中的embedding结构提取特征,达到降低优化难度的目的。

22.②

状态转移网络tr(

·

):状态转移网络将建模马尔科夫状态转移过程,已知当前时刻状态sk、预测动作ak(由策略选取网络预测得出)、环境观测ok,状态转移网络tr(

·

)用于预测下一个时刻的状态s

k+1

,pk(s

k+1

)=tr(sk,ok,ak)。在本算法中,状态转移网tr(

·

)采用了等输入输出节点的人工神经网络(artificial neural network,ann)模型实现。

23.③

动作价值回报函数rk(

·

):动作价值回报函数用于评估马尔科夫决策过程中的每一个动作ak的价值回报,对每一个动作策略需要预估回报以优化各个网络模型参数。在本算法中,定义其中δvk为动作ak后加次氯酸钠产生速率,δc与δs分别为节点时间内的用电量与用盐量,fc与fs为实时电费与盐耗费,fo为实时综合费用(电费+盐耗费)。本算法采用多层感知机结构模拟rk(

·

)过程。

24.④

状态价值函数v

π

(

·

):状态价值函数将用于预测马尔科夫决策过程中每一个动作ak的后续长时间回报,用于综合考虑单个动作的实际价值。具体地,v

π

(sk)=e(r

k+1

+γr

k+2

+γ2r

k+2

+

…

+γ

h-k-1

rh),其中γ为回报衰减因子(0<γ<1)。所有的后续回报中的状态,均由上文介绍的π(

·

),tr(

·

),rk(

·

)网络得到。

25.最终,本算法的总价值函数q

π

(

·

)由动作价值回报和状态价值回报共同构成,可以表示为:

26.(6)在线更新算法训练强化学习模型:

27.在基于上述步骤(5)描述建模马尔可夫决策过程的强化学习模型后,采用sarsa(state-action-reward-state-action)的强化学习优化方法,更新上述策略选取网络和状态转移网络。相比于传统的q-learning方法,其保持了策略一致性,进行全局优化更新,并采用了2次∈-贪婪算法求解最佳的回报和动作。

28.具体地,其总体回报更新方式为:

29.q

π

(s,a)=(1-β)q

π

(sk,ak)+βak[r

k+1

(a

k+1

)+γq

π

(s

k+1

,a

k+1

)]。

[0030]

最终,用深度学习的最优化算法(通常为梯度下降法),优化整体算法,使得总体回报q

π

(s,a)最大,以此为依据更新模型。

[0031]

本案中,次氯酸钠酸钠发生器的额定参数包括额定产氯量sn、额定盐水流量qn、额定电解电流in、电解电压un、最高出液温度t

max

等,而电解槽的参数主要包括次氯酸钠单位时间产量、电流密度等。根据设定的出液浓度c

l

、进液浓度c、流量q确定次氯酸钠发生器的电解电流i,工作时,根据进液电导率g与电解电流i确定次氯酸钠发生器的工作电压,并及时调整电压使电流保持不变。次氯酸钠储罐满时停止工作,储罐液位低时开始工作。

[0032]

上述次氯酸钠发生工艺中,根据给定的出液浓度c

l

,考虑季节因素、水温、水质变化,基于给定的每日目标次氯酸钠总用量v,考虑峰谷电价、盐耗与电耗,并结合上述算法,实现次氯酸钠发生工艺的最优化,使次氯酸钠生产经济效益最高,并实现次氯酸钠发生过程的智能控制,从而使自动控制和优化控制达到了更高级的阶段。

[0033]

上述过程中,在次氯酸钠发生器工作时,进液浓度c通过饱和盐水和软化水配比进行控制,用电导率检测仪测定电导率g,温度传感器检测进液温度t1、出液温度t2、进液流量q,次氯酸钠检测仪测定出液浓度c

l

,通过电源控制电解槽的电解电压u、电解电流i。

附图说明

[0034]

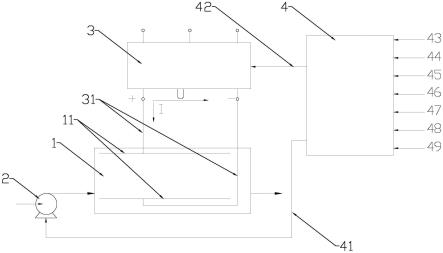

图1为实施例1所采用次氯酸钠发生过程的流程示意图。

[0035]

图中标号:1.电解槽;11.电解板;2.计量泵;3.电源;31.电线;4.控制器;41.信号反馈线路一;42.信号反馈线路二;43.参数一输入端;44.参数二输入端;45.参数三输入端;46.参数四输入端;47.参数五输入端;48.参数六输入端;49.参数七输入端。

具体实施方式

[0036]

实施例1

[0037]

以下方案以实施例1所给出的次氯酸钠发生过程为基础,进行方案的说明。

[0038]

结合图1:待处理的进液经计量泵2泵入电解槽1,电解槽1内置两块电解板11,电解板11分别通过两根电线31与电源(可以采用整流电源,将交流电如380v交流电整成需要的电流,输出交流8000a/30v)3的正负极电连接,控制器4的输出端有两个:信号反馈线路一41连接至计量泵2,输出流量控制信号fq;信号反馈线路二42连接至电源3处,输出电流控制信号fi;控制器4的输出输入端包括多个参数输入端,如输入流量q的参数一输入端43、输入电导率g的参数二输入端44、输入进液温度t1的参数三输入端45、输入出液温度t2的参数四输入端46、输入出液浓度c

l

的参数五输入端47、输入电解电压u的参数六输入端48、输入电解电流i的参数七输入端49,等等此类;控制器4的给定参数则包括次氯酸钠浓度c

ln

、额定产氯

量sn、额定进液流量qn、额定电解电流in、额定电解电压un、最高出液温度t

max

、盐价、峰谷电价和次氯酸钠用量v,等等此类。

[0039]

实施中,根据给定的次氯酸钠浓度c

l

,考虑季节因素、水温、水质变化,基于给定的每日目标次氯酸钠总用量v,考虑峰谷电价、盐耗与电耗、使次氯酸钠生产经济效益最高。

[0040]

在上述次氯酸钠发生器工作时,通过饱和盐水和软化水配比控制流入盐水浓度c,用电导率检测仪测定电导率g,温度传感器检测流入盐水温度t1、出液温度t2、盐水流量q,次氯酸钠检测仪测定次氯酸钠浓度c

l

,通过整流电源装置控制电解电极电压u、电流i。

[0041]

获得并确定的次氯酸钠发生工艺的步骤如下:

[0042]

第一,先在控制器4中输入给定参数:目标次氯酸钠总用量v,次氯酸钠浓度c

ln

,次氯酸钠发生器的额定产氯量sn、额定盐水流量qn、额定电解电流in、电解电压un、最高出液温度t

max

,盐价、电价。

[0043]

第二,对电解槽1的实时参数进行检测:从电解槽1左侧经计量泵2输入的进液浓度c、进液电导率g、进液温度t1,从电解槽1右侧出口输出的出液温度t2,经电解槽1右侧出口输出的次氯酸钠浓度c

l

,进液流量q,实时电价fc,电解电压u、电解电流i。

[0044]

第三,对控制器4中的参数进行算法控制:

[0045]

在参数控制与工艺优化过程中,先构建马尔科夫建模,再对马尔可夫过程做进一步的深入建模,引入环境变量集合、决策动作集合、次氯酸钠发生状态集合等概念。同时,基于此构建了价值回报网络、状态转移网络、策略选取网络等多个深度学习网络,分别用于预测当前决策的价值回报、次氯酸钠发生过程的马尔可夫状态转移、基于当前状态的最佳决策生成。最终,使得本算法可以从不断重复次氯酸钠生产的实际控制中,自我修正错误的决策,归纳总结成功的决策,自动学习优化自身决策策略,使得算法最终稳定可靠。

[0046]

具体如下:

[0047]

(1)马尔科夫决策模型建模:

[0048]

将每个时刻的次氯酸钠生产控制的策略选择,作为尔科夫决策过程(markov decision processes,mdps)。此马尔可夫决策过程有如下定义:

[0049]

①

马尔科夫决策节点k:本算法将每个小时作为一个马尔科夫的决策节点,即k=1,2

…

,h,其中因此共有h个决策节点,h为次氯酸钠达到目标产量的时间(h≤24)。

[0050]

②

状态集合s:表示所有节点的有限状态集合,其中sk∈s,表示第k个节点的状态。在本算法中,将当前节点单位时间(每小时)生产次氯酸钠的速率δvk,作为马尔科夫决策过程中的状态。

[0051]

③

环境观测集合o:ok表示第k个节点下,对次氯酸钠产生环境的实时观测,即ok∈o。本算法中,在本算法中,每个时间点节点观测由实时测量的盐水浓度c,盐水电导率g、流入盐水温度t1、出液温度t2、盐水流量q,次氯酸钠浓度c

l

共同构成,即每一种实时状态均为有范围的连续状态。

[0052]

④

动作集合a:ak∈a,表示第k个节点的动作。a表示所有可行控制策略的集合,本算法中主要分为3个部分:注入盐水/软化水的配比,实时流量控制,电解电流大小控制。考虑到算法的复杂度,将各个动作离散化,即每个控制部分设定5种选择,如盐水/软化水的配比预设为10%、30%、50%、70%、90%,流量预设为20%、40%、60%、80%、100%,电解电流预设为20%、40%、60%、80%、100%。依据排列组合,共计125种可行动作。

[0053]

综上,该马尔科夫模型的状态转移过程可表示为:

[0054]

pk(s

k+1

|sk,ok,ak)。

[0055]

(2)强化学习模型建模:

[0056]

在建模了马尔科夫决策过程之后,根据强化学习的概念,引入了如下结构以及概念:

[0057]

①

策略选取网络π(

·

):策略选取网络将基于当前时刻的环境观测(盐水浓度、电导率、温度等),生成次氯酸钠发生器每个时刻的动作(盐水配比、流量控制等)。数学表示为π(ak|sk,ok),即建模当前节点的状态sk和环境观测ok下,对于不同决策动作ak的条件概率。具体地,本算法中的策略选取网络π采用多层感知机(multilayer perceptron,mlp)实现。对于输入的连续值环境观测参数和状态参数,先通过自然语言处理中的embedding结构提取特征,达到降低优化难度的目的。

[0058]

②

状态转移网络tr(

·

):状态转移网络将建模马尔科夫状态转移过程,已知当前时刻状态sk、预测动作ak(由策略选取网络预测得出)、环境观测ok,状态转移网络tr(

·

)用于预测下一个时刻的状态s

k+1

,pk(s

k+1

)=tr(sk,ok,ak)。在本算法中,状态转移网tr(

·

)采用了等输入输出节点的人工神经网络(artificial neural network,ann)模型实现。

[0059]

③

动作价值回报函数rk(

·

):动作价值回报函数用于评估马尔科夫决策过程中的每一个动作ak的价值回报,对每一个动作策略需要预估回报以优化各个网络模型参数。在本算法中,定义其中δvk为动作ak后加次氯酸钠产生速率,δc与δs分别为节点时间内的用电量与用盐量,fc与fs为实时电费与盐耗费,fo为实时综合费用(电费+盐耗费)。本算法采用多层感知机结构模拟rk(

·

)过程。

[0060]

④

状态价值函数v

π

(

·

):状态价值函数将用于预测马尔科夫决策过程中每一个动作ak的后续长时间回报,用于综合考虑单个动作的实际价值。具体地,v

π

(sk)=e(r

k+1

+γr

k+2

+γ2r

k+2

+

…

+γ

h-k-1

rh),其中γ为回报衰减因子(0<γ<1)。所有的后续回报中的状态,均由上文介绍的π(

·

),tr(

·

),rk(

·

)网络得到。

[0061]

最终,本算法的总价值函数q

π

(

·

)由动作价值回报和状态价值回报共同构成,可以表示为:

[0062]

(3)sarsa在线策略更新算法训练强化学习模型:

[0063]

在基于上述描述建模马尔可夫决策过程的强化学习模型后,本算法中采用sarsa(state-action-reward-state-action)的强化学习优化方法更新上述的策略选取网络和状态转移网络。

[0064]

具体地,sarsa配合2次∈-贪婪算法,求解得到最佳的回报和动作,总体回报更新方式为:

[0065]qπ

(s,a)=(1-β)q

π

(sk,ak)+βak[r

k+1

(a

k+1

)+γq

π

(s

k+1

,a

k+1

)]。

[0066]

式中,β为平衡短期回报和长期回报之间的权重。

[0067]

第四,优化目标:次氯酸钠在一天中的用量变化,考虑峰谷电价、盐耗与电耗,控制实时流量q及电解电流i,优化整体算法,使得总体回报q

π

(s,a)最大,以此为依据更新上述构建的各模型,使次氯酸钠生产的综合费用fo(电费fc+盐费fs)最低。

[0068]

将一天内次氯酸钠发生器的控制问题转化建模为马尔可夫决策过程,即通过马尔

可夫决策模型求解每个时间节点的最优决策控制(配比注入盐水、软化水,实时流量控制,电解电流大小控制),达到最优的优化结果:给定次氯酸钠生产总量下,产生的综合费用最低。具体求解中,本算法设计了基于人工智能的强化学习方法,对马尔可夫过程进行进一步深入建模,提出了环境变量集合、决策动作集合、次氯酸钠发生状态集合等概念。同时,基于此构建了价值回报网络、状态转移网络、策略选取网络等多个深度学习网络,分别用于预测当前决策的价值回报、次氯酸钠发生过程的马尔可夫状态转移、基于当前状态的最佳决策生成。最终,使得本算法可以从不断重复次氯酸钠生产的实际控制中,自我修正错误的决策,归纳总结成功的决策,自动学习优化自身决策策略,使得算法最终稳定可靠。

[0069]

采用上述工艺获得的次氯酸钠发生工艺的参数控制如下:进液流量q为500-700l/h,进液电导率g为2.5-3%,进液温度t1为10-25℃,出液温度t2为13-40℃,电解电压u为60-90v,电解电流i为200-250a。次氯酸钠产出量约在12-16.8m3/天,产出的次氯酸钠浓度c

l

为0.6-0.85%,折合570-760元/天。

[0070]

以常温20℃为例,产出的次氯酸钠浓度c

l

为0.8%,次氯酸钠产出量14m3/天,峰谷电价按0.7元/度计,电耗为290元/天,盐耗为362kg/天。整体处理成本为598元/天。

[0071]

实施例2:常规次氯酸钠发生器的作业过程

[0072]

针对某具体案例,采用常规次氯酸钠发生器的作业过程如下:

[0073]

工艺参数:进液流量q为600l/h,进液电导率为2.8%,进液温度t1为20℃,出液温度t2为25℃,电解电压u为75v,电解电流i为205a。次氯酸钠产出量约在14m3/天,产出的次氯酸钠浓度c

l

为0.8%,峰谷电价0.7元/度计,电耗为305元/天,盐耗为370kg/天,整体处理成本为620元/天。

[0074]

本案所提供工艺的电耗约为常规次氯酸钠发生器的95.1%,盐耗约为常规次氯酸钠发生器的97.8%,整体处理成本约为常规次氯酸钠发生器的96.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1