一种盲孔镀铬装置的制作方法

1.本发明涉及一种盲孔镀铬装置,属于镀铬工艺装置技术领域。

背景技术:

2.硬铬镀层的硬度高,耐磨性能优异,在工件表面镀一层硬铬层后,其使用寿命会大大延长,被广泛的应用于机械制造业中。

3.内孔镀铬对工装的要求较高,正确的设计、制作、使用和维护工装,不仅能提高电镀质量和生产效率,而且在节能降耗方面也有重大意义。但对于结构特殊的工件,特别是深盲孔进行镀铬时,由于底部溶液无法流通,大量气体从下往上溢出,占据溶液体积,导致上方溶液浓度降低,铬层沉积速率下降,越往上盲孔的镀层越薄,最终形成了上薄下厚的盲孔镀层现象。由于铬层硬度高,机械加工时难以消除锥形面,甚至会出现局部镀层加工不到,而其他部位镀层已磨掉的现象,给后续加工带来了极大的困难,大大增加了生产成本。使用传统的电镀装置,不能满足工艺的需要。

技术实现要素:

4.为了克服现有技术中存在的问题,本发明提供一种盲孔镀铬装置,以便盲孔获得均匀一致的合格镀层,具体技术方案如下。

5.一种盲孔镀铬装置,工件具有盲孔,所述盲孔内设置有阳极杆,其特征在于,所述阳极杆定位在所述盲孔的中心轴线上,且所述阳极杆位于所述盲孔内的部分具有锥面,所述阳极杆靠近所述盲孔底部的一端的直径小于所述阳极杆位于所述盲孔开口处的直径。

6.采用上述的技术方案,具有锥面的阳极杆能够改变工件盲孔表面的电密线,从而避免现有技术中盲孔镀铬层厚度不均匀的问题,使得盲孔获得均匀一致的镀层,提高工件的电镀效率,节约生产成本。

7.进一步地,所述盲孔镀铬装置还包括有第一垫片,所述第一垫片采用绝缘材料,所述第一垫片安装于所述盲孔的底部,所述第一垫片具有用于容纳所述阳极杆端部的中心凹槽。第一垫片有利于保持阳极杆位于盲孔的中心轴线上,防止阳极杆发生晃动。优选地,第一垫片采用聚四氟乙烯或有机玻璃。

8.进一步地,所述盲孔镀铬装置还包括有衬套,所述衬套包括第二垫片和套筒,所述第二垫片具有中心通孔,所述第二垫片套设在所述阳极杆上,所述套筒套接在所述工件的外表面。衬套有利于保持阳极杆位于盲孔的中心轴线上,防止阳极杆发生晃动。优选地,所述衬套采用聚四氟乙烯或有机玻璃。优选地,所述第二垫片设置有若干个围绕所述中心通孔的排液孔。

9.进一步地,所述盲孔镀铬装置还包括有垫圈,所述垫圈一侧抵接于所述工件的端面,另一侧抵接于所述第二垫片,所述垫圈的内表面与所述盲孔的内表面对齐,所述垫圈采用金属材料。垫圈的设置有利于提高盲孔开口位置的镀层质量。

10.本发明的盲孔镀铬装置可以达到以下有益效果:

11.1.盲孔电镀合格率可达到100%,镀后外观颜色均匀一致、光滑、致密、无毛刺;

12.2.厚度均匀性可控制在

±

5%以内,边缘无毛刺等结晶粗大现象;

13.3.该发明好学易懂,安装及拆卸方便,外形美观简洁。

附图说明

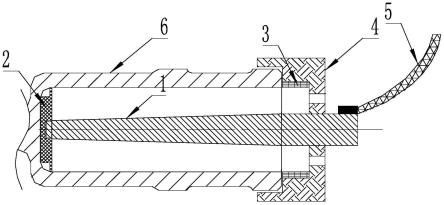

14.图1是本发明的盲孔镀铬装置的使用状态示意图;

15.图2是本发明的盲孔镀铬装置的示意图;

16.图3是具有盲孔的工件的示意图;

17.图4是第一垫片的截面示意图;

18.图5是衬套的正视图;

19.图6是衬套的截面示意图。

20.图中:阳极杆1、第一垫片2、中心凹槽2.1、垫圈3、衬套4、第二垫片4.1、套筒4.2、中心通孔4.3、排液孔4.4、导电带5、工件6、盲孔6.1。

具体实施方式

21.下面结合附图对本发明作进一步详细描述。

22.参见图1-图6,一种盲孔镀铬装置,工件6具有盲孔6.1,盲孔6.1内设置有阳极杆1,阳极杆1定位在盲孔6.1的中心轴线上,且阳极杆1位于盲孔6.1内的部分具有锥面,阳极杆1靠近盲孔6.1底部的一端的直径小于阳极杆1位于盲孔6.1开口处的直径。

23.阳极杆1定位在盲孔内的手段有多种,本实施例中采用了第一垫片2和衬套4,需要说明的是,本领域技术人员还可以采用其他方式来定位阳极杆1。

24.如图1、图2所示,阳极杆1主要包括锥形段和圆柱段,锥形段位于盲孔内,圆柱段位于盲孔外,圆柱段有利于衬套4以及其他附件的安装。阳极杆1是内孔镀铬工装的重要组成部分,传统的镀铬阳极采用上下尺寸一致的阳极杆,但是由于盲孔结构的特殊性,镀铬时底部溶液无法流通,产生的气体只能自下而上的排出,气泡占据了上方的溶液体积,导致溶液浓度下降,最终铬层的沉积速率降低,形成了下厚上薄的现象。针对这种情况,本发明设计锥形阳极杆,上粗下细,改变电密线的分布,保证铬层沉积速率一致。试验表明,铬层的沉积速率会随电密线的增多而加快,孔口阳极粗,工件和阳极距离近,工件表面的电力线密集,铬层沉积速率快;而底部阳极细,工件和阳极距离远,工件表面的电力线稀疏,沉积速率低。这样,可以平衡整个盲孔内的沉积速率,得到上下均匀一致的镀层。

25.如图2、图4所示,盲孔镀铬时,阳极杆1需装夹在盲孔的中心轴线上,以便工件表面可以获得均匀的电密线。由于镀铬过程中溶液中有气体产生,在气体溢出的过程中,会让溶液产生翻滚,阳极杆发生晃动,阳极杆位置偏移,会影响整个镀层质量,更有甚者,会使工件产生电击伤,造成严重后果。盲孔镀铬装置还包括有第一垫片2,第一垫片2采用绝缘材料,第一垫片2安装于盲孔6.1的底部,第一垫片2具有用于容纳阳极杆1端部的中心凹槽 2.1。盲孔6.1底部使用第一垫片2和阳极杆1固定,既可以保证阳极杆1在装夹时处于中心位置,又可以防止工件在电镀过程中发生晃动,保证电镀效果。同时由于盲孔底部是非镀铬面,第一垫片2也可以起到保护作用。由于阳极杆1使用导电材料,所以第一垫片2选用聚四氟乙烯或者有机玻璃的绝缘体。

26.如图1、图5、图6所示,盲孔镀铬装置还包括有衬套4,衬套4包括第二垫片4.1和套筒4.2,第二垫片4.1具有中心通孔4.3,第二垫片2.1套设在阳极杆1上,套筒4.2套接在工件6的外表面。衬套4的作用类似于第一垫片2,保证阳极杆1在电镀过程中始终和工件同心,且不发生晃动。优选地,衬套4采用聚四氟乙烯或有机玻璃。第二垫片4.1设置有若干个围绕中心通孔4.3的排液孔4.4。

27.如图1、图2所示,盲孔镀铬装置还包括有垫圈3,垫圈3一侧抵接于工件6的端面,另一侧抵接于第二垫片4.1,垫圈3的外表面与套筒4.2的内表面配合,垫圈3的内表面与盲孔6.1的内表面对齐,垫圈3采用金属材料。在电镀过程中发现,在孔口边缘位置,容易产生气体堆积,形成“气袋”区域,由于这些区域的溶液浓度较低,因此镀层较薄或者无镀层。为了保证孔口镀层厚度,增加与盲孔孔径相同的垫圈3,把“气袋”位置延展至垫圈3 上,保证了盲孔6.1开口位置的电镀质量。

28.图1中示意的导电带5为电镀工艺通用挂具,不做详细介绍,可以与阳极杆1焊接连接。

29.另外,衬套4的定位可以采用常规手段,比如利用安装在阳极杆1上的螺母等。

30.上面结合附图对本发明的实施例进行了描述,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1