一种受地下水影响的大跨度断面暗挖隧道的施工方法与流程

1.本发明涉及地铁施工技术领域,具体来说涉及一种受地下水影响的大跨度断面暗挖隧道的施工方法。

背景技术:

2.随着我国城市轨道交通建设的发展,越来越多的城市开展地铁建设,很多地铁施工范围涉及地上或地下的建构筑物,包含市政道路或众多市政管线。为减少对市政道路或管线的影响,地铁车站通道采用暗挖下穿的方式进行施工。同时随着对地下水资源保护的要求越来越高,甚至部分地区限制对地下水的开采,因此受地下水影响的暗挖通道无法进行降水,但考虑到地下水对暗挖施工存在的重大影响,通过设置止水帷幕来确保隧道开挖范围无水作业的方式应运而生。

3.在具体施工过程中,经常会遇到一些特殊情况,比如北京市某地铁站换乘通道下穿道路段为暗挖法施工,隧道开挖涉及到的地层主要为卵石层和粉质粘土层,最新揭露的地下水稳定水位位于暗挖隧道临时仰拱处。根据该段道路的现况交通条件及周边环境的影响,结合北京市对地下水资源保护的要求,对影响暗挖隧道施工的地下水无法进行降水处理。因此通过沿暗挖隧道开挖轮廓线设置止水墙,与在开挖掌子面每隔一定距离设置的止水墙形成封闭的止水帷幕,从而切断暗挖隧道开挖范围与周围地下水的联系,达到暗挖法无水作业的条件。下层洞室施工开挖轮廓线及掌子面的止水帷幕难度较大,作业空间较为狭小,且掌子面上前一道止水墙施工时会破坏掉后一道已施工形成的止水墙的完整性,则会出现涌水涌沙的风险,且在施工过程中不可预见的因素较多,地下水处理不当则会存在更大的风险。

4.除此之外,现有的暗挖隧道大都采用双侧壁导坑的开挖方法,先开挖两侧洞室再开挖中部洞室,但这种施工方法存在两侧洞室纵向开挖不同步、竖向标高不一致的问题,导致中部洞室施工时,钢筋格栅与两侧洞室初支结构钢筋格栅预留的连接板进行连接时易出现错位,造成连接板不密贴,甚至出现根本就连接不上的重大质量问题。钢筋格栅连接板是整个初支结构受力的薄弱点,施工质量不良易出现变形较大而引发地面沉降超限,甚至可能出现坍塌的风险。而且在大跨度断面暗挖隧道二次衬砌结构回筑阶段对应的初期支护临时支护结构的拆除也是影响隧道结构整体稳定性的重要因素,拆除时间节点或拆除方法不得当,也可能出现整体结构变形较大,甚至出现隧道坍塌的现象,从而影响隧道顶部市政道路与市政管线的安全。因此二次衬砌结构回筑阶段对应的初期支护临时支护结构拆除的时间节点、拆除方法是保证结构整体安全的关键,也是是安全风险的控制重点。

技术实现要素:

5.本发明根据现有技术存在的问题,提供一种受地下水影响大跨度断面暗挖隧道的施工方法,初期支护结构施工阶段先施工上层洞室,利用上层洞室的空间给下层洞室施工止水帷幕,并在拱顶采用大管棚和深孔注浆的方式进行支护加固,二次衬砌结构施工阶段

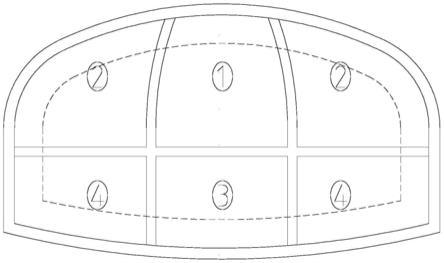

优化临时支护结构的拆除方法与时间节点,可以解决暗挖过程中对市政道路和重大管线的扰动,确保结构整体稳定性可靠,降低施工风险。

6.为了解决上述问题,本发明提供了一种受地下水影响大跨度断面暗挖隧道的施工方法,所述施工方法的具体施工步骤如下:

7.(1)根据设计图纸确定大跨度断面暗挖隧道开挖轮廓线,在大跨度断面暗挖隧道拱部开挖轮廓线外100~300mm范围内施工大管棚,再采用深孔注浆工艺对大跨度断面暗挖隧道拱部开挖轮廓线以外1.5~2m,轮廓线以内 0.4~0.6m的范围进行地层加固处理;

8.(2)精确放样确定暗挖隧道洞室开挖范围,并将暗挖隧道洞室的开挖面分成上下两层,每层划分为三个区域,上层中部区域编为

①

号洞室,

①

号洞室两侧均编号为

②

号洞室,下层中部区域编为

③

号洞室,

③

号洞室两侧编为

④

号洞室;

9.(3)开挖

①

号洞室,并在

①

号洞室内预留核心土,开挖完成后安装钢筋格栅,打设锁脚锚管,并施做初期支护、中隔壁及临时仰拱;

10.(4)在

①

号洞室开挖进尺达到10~15m时,预留核心土开挖

②

号洞室,并将

②

号洞室初期支护的钢筋格栅与

①

号洞室预留的钢筋格栅进行连接,施做

②

号洞室的初期支护及临时仰拱;

11.(5)在

②

号洞室开挖进尺达到7~10m时,临时封闭

①

号洞室和

②

号洞室掌子面,采用深孔注浆工艺在

①

号洞室和

②

号洞室的底面向下施作

③

号洞室和

④

号洞室开挖轮廓线及掌子面的止水墙,并形成封闭的止水帷幕;

12.(6)在步骤(5)中止水帷幕施工完成以后,破除

①

号洞室和

②

号洞室掌子面的临时支护,继续预留核心土开挖

①

号洞室和

②

号洞室土体,并同步预留核心土开挖

③

号洞室土体,施做

①

号洞室、

②

号洞室及

③

号洞室的初期支护及中隔壁;

13.(7)在步骤(6)中的

③

号洞室开挖进尺达到10~15m时,预留核心土开挖

④

号洞室土体,施做

④

号洞室的初期支护,并将各个洞室的初期支护结构整体封闭成环;

14.(8)重复上述步骤(1)~步骤(7),直至大跨度断面暗挖隧道的初期支护结构施工完成;

15.(9)分段破除大跨度断面暗挖隧道仰拱以上1.2-1.8m范围的中隔壁混凝土,按“隔一拆一”的方式割除中隔壁型钢,施工二次衬砌仰拱结构并完成回填;

16.(10)分段拆除

②

号洞室的临时仰拱,施工二次衬砌边墙结构并架设临时钢支撑;

17.(11)分段拆除

①

号洞室的临时仰拱及中隔壁,施工二次衬砌拱顶结构;

18.(12)重复上述步骤(9)~步骤(11),直至二次衬砌全部完成,,封闭成环后拆除临时钢支撑,完成大跨度断面暗挖隧道的施工。

19.本发明较优的技术方案:所述步骤(1)中的对大跨度断面暗挖隧道拱部开挖轮廓线区域深孔注浆和步骤(5)中止水墙的深孔注浆条件为:其注浆压力控制0.5~0.8mpa,注浆浆液采用水泥-水玻璃双液浆,其中水泥浆水灰比为0.8:1~1:1,水玻璃浓度35be’,水泥浆和水玻璃的体积比为 1:1~1:0.6;深孔注浆后的土体满足渗透系数不大于1.0

×

10-6cm/s,无侧限抗压强度不小于0.5mpa。

20.本发明较优的技术方案:所述步骤(1)中的对大跨度断面暗挖隧道拱部开挖轮廓线区域的深孔注浆宽度为2~3m,所述步骤(5)中

③

号洞室和

④

号洞室开挖轮廓线注浆宽度为3~3.5m,掌子面的注浆宽度为1.8~2.2m,每次注浆的水平长度为6~8m。

21.本发明较优的技术方案:所述步骤(1)所述大管棚施工中,其管棚钢管采用直径159mm,壁厚6mm的热轧无缝钢管;管棚钢管接头采用丝扣连接,丝扣螺纹段长大于6cm,管棚打设时相邻两钢管接头采用不同管节组合方式错开,错接长度不小于1.0m;管棚的钢管环向中心间距为30~40cm,距隧道初期支护外轮廓线25~35cm;钢管施工径向不大于20cm,沿相邻钢管方向不大于10cm;在钢管施工过程中,预埋直径219mm、壁厚5mm,长 1.5m的管棚导向管;钢管上呈梅花型布设有直径10mm的注浆孔,孔间距 15cm,钢管尾部距离孔口2.0m的区域不设置注浆孔。

22.本发明较优的技术方案:所述步骤(5)中

②

号洞开挖进尺达到7~10m 时,在

①

号洞室和

②

号洞室掌子面挂设钢筋网片,打设插筋,网片与插筋点焊连接,并喷射拌混凝土临时封闭

①

号洞室和

②

号洞室掌子面,形成6cm 厚的止浆墙,然后采用深孔注浆工艺在

①

号洞室和

②

号洞室底部施作

③

号洞室和

④

号洞室开挖轮廓线及掌子面止水帷幕。

23.本发明较优的技术方案:所述步骤(5)中

③

号洞室和

④

号洞室开挖轮廓线范围的止水帷幕施工是在

①

号洞室和

②

号洞室的底面采用辐射状布设注浆管的方式进行注浆,在浆液未能到达地方在开挖后应及时补充注浆,其注浆范围

③

号洞室和

④

号洞室覆盖开挖轮廓线的全断面;所述掌子面止水墙直接在

①

号洞室和

②

号洞室底面垂直成孔注浆,注浆隔孔进行,每一循环正式注浆前要先试注浆,确定其注浆半径在设计半径范围内,当吸浆量小于1l/min时,再持续注浆30min后结束注浆。

24.本发明较优的技术方案:所述步骤(8)中初期支护施工完成后,待混凝土强度达到设计要求后,开始施工二次衬砌;步骤(9)中次衬砌仰拱结构混凝土分两次浇筑完成,每段长度约为20m;中隔壁型钢的割除高度为 1m,在二次衬砌仰拱钢筋绑扎完成以后,将割除的中隔壁型钢与二次衬砌钢筋连接,在临时支撑混凝土破除及竖向支撑割除过程中加强地面沉降及隧道变形监测。

25.本发明较优的技术方案:所述步骤(10)与步骤(11)中临时支撑拆除时每段长度不超过6m,在拆除临时支撑过程中以及结构未达到设计要求前,加强地面沉降及隧道变形监测。

26.本发明中涉及的初支护施工过程中的土方开挖、钢筋格栅架设、挂网以及喷射混凝土,二次衬砌的钢筋工程、模板工程及混凝土工程施工等步骤,均为暗挖法中常规的施工,不需另作详细说明。临时支护结构包含临时仰拱与中隔壁。

27.本发明中将大跨度隧道初支结构断面横向分为左、中、右三个洞室,每个洞室分为上下两层,共形成六个小洞室,横断面结构同双侧壁导坑法。但区别于双侧壁导坑法,先开挖中部上层洞室,再开挖两侧上层洞室,待上层洞室开挖至一定长度后,利用上层洞室的空间给下层洞室施工止水帷幕,对开挖范围内的地下水处理后再开挖下层洞室。各洞室先迅速单独封闭成环并错开一定安全距离,最终连接成大断面封闭环。二次衬砌结构施工分三个部分进行回筑,各部分的回筑与初支临时支护结构的拆除交替进行,利用时空效应优化临时支护拆除方法及时间,确保各阶段初期支护与二次衬砌结构间的受力转换顺利过渡,进一步确保施工安全。

28.本发明的有益效果:

29.(1)本发明中为保证整体风险可控,确保质量优良,有效避免常规工序易出现的质量问题,因此借鉴中洞法开挖的优势,将双侧壁导坑法的开挖步序进行调整,先开挖中部洞

室再开挖两侧洞室,两侧洞室的钢筋格栅均可以与中部洞室给两侧洞室预留的连接板进行有效连接,解决了钢筋格栅连接板的重大质量问题,规避了因质量问题而引发的施工风险。

30.(2)本发明中为解决暗挖隧道下层洞室开挖受地下水影响的问题,调整了双侧壁导坑法洞室的开挖步序,整体上先开挖上层洞室,利用上层洞室施工完成形成的较大空间施工下层洞室的止水帷幕,对地层间残留的地下水抽排处理后再开挖下层洞室,从而达到在不进行降水的情况下而保证暗挖法无水作业的目的,同时也保护了水资源。

31.(3)本发明在施工前采用“大管棚+深孔注浆”的超前支护形式对暗挖隧道拱部地层进行了预加固,以减少隧道开挖引起的管线及市政道路的沉降变形,并在各洞室留核心土逐层分部开挖,遵循"管超前,严注浆,短开挖,强支护,勤量测,早封闭"的原则,确保了暗挖通道在下穿管线及市政道路时不会对其造成扰动,确保施工能够正常进行。

32.(4)本发明中的二次衬砌结构施工结构断面分为三部分施工,先施工二次衬砌仰拱结构,再施工二次衬砌边墙结构,最后施工二次衬砌拱顶结构,封闭成环形成整体。仰拱结构纵向分段连续施工,仰拱范围内的临时支撑型钢按“隔一拆一”的方式割除后,二次衬砌结构时又进行了恢复,保证了初期支护结构的整体稳定性。仰拱结构施工并回填完成后,再组织边墙结构与拱顶结构的施工,边墙结构与拱顶结构采用纵向分段跳仓法施工,施工过程中对应的初期支护结构临时支撑拆除与二次衬砌结构临时钢支撑架设交替连续进行,保证初支结构与二衬结构之间在进行受力转换的过程中整体稳定性可靠,确保结构安全。

附图说明

33.图1是本发明中实施例中暗挖隧道横断面洞室分布示意图;

34.图2是本发明中实施例中暗挖隧道结构横断面施工图;

35.图3是本发明中实施例中暗挖隧道结构纵断面施工图;

36.图4至图13是本发明的施工过程示意图;

37.图14是本发明中实施例中初支结构钢筋格栅连接示意图。

38.图中:1—管棚支护结构,2—超前加固层,3—轮廓线止水墙,4—上层暗挖隧道,5—下层暗挖隧道,6—掌子面止水墙,7—上层暗挖隧道拱部开挖轮廓线,8—锁脚锚管,9—初期支护结构,10—中隔壁,11—预留核心土,12—临时仰拱,13—钢筋格栅,14—连接板,15—中隔壁型钢,16 —二次衬砌结构,17—临时钢支撑,18—高强螺栓。

具体实施方式

39.下面结合附图和实施例对本发明作进一步说明。附图1至图14均为实施例的附图,采用简化的方式绘制,仅用于清晰、简洁地说明本发明实施例的目的。以下对在附图中的展现的技术方案为本发明的实施例的具体方案,并非旨在限制要求保护的本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定

的方位构造和操作,因此不能理解为对本发明的限制。

41.实施例中的暗挖隧道分段施工而成,如图1和图2所示,每段暗挖隧道分为先施工的上层暗挖隧道4和后施工的下层暗挖隧道5,所述上层暗挖隧道4和下层暗挖隧道5均分成三个洞室施工而成,每层暗挖隧道先施工中间洞室,再施工两侧洞室;其中间洞室的每段施工长度为10~15m,两侧洞室每段施工长度7~10m;在上层暗挖隧道4的拱脚位置设有 dn32x2.75锁脚锚管8,所述锁脚锚管8长2m~3m,水平倾角为30

°

。为了保证其施工稳定,在隧道开挖前针对上层暗挖隧道拱部地层进行超前注浆形成的弧形的超前加固层2;在每段暗挖隧道的上层暗挖隧道4施工完成后,从上层暗挖隧道4的底面沿着下层暗挖隧道5仰拱轮廓线深孔注浆形成的u形轮廓线止水墙3,且轮廓线止水墙3与超前加固层2在截面上连为一体,形成一个将暗挖隧道围合的加固结构。在每段暗挖隧道的上层暗挖隧道4施工完成后,从上层暗挖隧道4的底面深孔注浆形成的掌子面止水墙6,所述掌子面止水墙6底面与轮廓线止水墙3连为一体形成封闭的止水帷幕,所述掌子面止水墙6的宽度为1.8~2.2m。所述超前加固层2的宽度为2~2.5m,所述轮廓线止水墙3的注浆宽度为3~3.5m,每次注浆的水平长度为6~8m。所述管棚支护结构1是在上层暗挖洞室4开挖外轮廓线 100~300mm范围内施工而成,管棚的钢管环向间距为30~40cm。

42.实施例中的超前加固层2、轮廓线止水墙3和掌子面止水墙6的深孔注浆压力控制在0.5~0.8mpa,注浆浆液采用水泥-水玻璃双液浆,水泥浆水灰比为0.8:1~1:1,水玻璃浓度35be’水泥浆和水玻璃的体积比为1:1~ 1:0.6,具体配比根据注浆时的具体地质状况调节;深孔注浆后的土体满足渗透系数不大于1.0

×

10-6

cm/s,无侧限抗压强度不小于0.5mpa。所述管棚支护结构1的钢管采用直径φ159mm,壁厚6mm的热轧无缝钢管,钢管接头采用丝扣连接,丝扣螺纹段长大于6cm,管棚打设时相邻两钢管接头采用不同管节组合方式错开,错接长度不小于1.0m;管施工误差:径向不大于20cm,沿相邻钢管方向不大于10cm;为使钻孔定位准确,应预埋φ219、壁厚5mm,长1.5m管棚导向管;钢管上钻孔注浆,孔径φ10mm,孔间距15cm,呈梅花型布置,钢管尾部(孔口段)2.0m不钻花孔作为止浆段。

43.下面结合实施例对本发明具体施工过程以及该止水加固结构在暗挖隧道施工中的应用,实施例具体为某地铁站换乘通道施工项目,该地铁车站换乘通道采用明挖法+暗挖法施工,明挖部分为地下两层双柱三跨混凝土结构,暗挖段为初期支护二次衬砌复合式衬砌结构,马蹄形断面。暗挖段长度41.38m,断面最大跨度为13.9m,高度为8.07m,覆土深度12.38m。初期支护结构厚度为350mm,中隔壁及临时仰拱厚度300mm,二次衬砌结构厚度为900mm。初期支护结构原设计为双侧壁导坑法施工,断面如图1所示,分为上下两层六个洞室开挖。隧道位于卵石地层,存在厚度约为4m的粉质粘土层,隧道临时仰拱位于地下水位以上0.2~0.3m,下层洞室施工受地下水影响。

44.换乘通道暗挖段下穿市政道路西侧半幅道路,全幅为双向10车道+2 非机动车道,道路总宽80m。道路下方存在中压燃气管道、高压燃气管道、上水管、上水管、2400

×

1200雨水方沟及若干通讯线管道,其中燃气管道、上水管管道材质均为钢管,2400

×

1200雨水方沟为砖砌体结构,距离隧道拱顶最近距离约为8m。同时换乘通道北侧及东侧均邻近既有地铁运营线路,属于一级风险源,存在较大的风险,施工过程中需要加强保护,为了保证隧道施工的安全性,采用了本发明中的施工方法,其具体施工过程如下:

45.(1)根据设计图纸确定隧道开挖轮廓线,采用喷漆做好标记,如图4 所示,在隧道拱部开挖轮廓线外100mm施工大管棚1,再采用深孔注浆工艺对拱部地层进行超前注浆加固,加固范围为开挖轮廓线以外1.5m,轮廓线以内0.5m;

46.(2)精确放样确定暗挖隧道洞室开挖范围,如图1所示,并将暗挖隧道洞室的开挖面分成上下两层,每层划分为三个区域,上层中部区域编为

①

号洞室,

①

号洞室两侧均编号为

②

号洞室,下层中部区域编为

③

号洞室,

③

号洞室两侧编为

④

号洞室;

47.(3)如图5所示,预留位于

①

号洞室的核心土开挖上层暗挖隧道4中间的

①

号洞室土体,架设钢拱架,打设锁脚锚管8,施做初期支护结构9、中隔壁10及临时仰拱12;

48.(4)步骤(3)中的

①

号洞室开挖进尺达到10~15m时,如图6所示,预留

②

号洞室临近

①

号洞室区域的核心土开挖

②

号洞室土体,将

②

号洞室初期支护结构9、钢筋格栅与

①

号洞室预留的钢筋格栅13的连接板14进行连接(连接结构如图14所示),施做

②

号洞室的初期支护结构及

②

号洞室的临时仰拱;

49.(5)在上层暗挖隧道4的

②

号洞开挖进尺达到7~10m时,临时封闭

①

号和

②

号洞室掌子面,如图7所示,采用深孔注浆工艺从

①

号、

②

号洞室内施作

③

号和

④

号洞室开挖的轮廓线止水墙3及掌子面止水墙6,形成封闭的止水帷幕;

50.(6)步骤(5)施工完成后,破除

①

号、

②

号洞室掌子面临时支护,继续预留核心土开挖

①

号、

②

号洞室土体,并同步预留核心土开挖下层暗挖隧道4中间的

③

号洞室土体,如图8所示,施做

①

号洞室、

②

号洞室及

③

号洞室的初期支护、临时仰拱及中隔壁;

51.(7)在步骤(6)中的

③

号洞室开挖进尺达到10~15m时,预留核心土开挖下层暗挖隧道4两侧的

④

号洞室土体,如图8所示,施做初期支护,大断面隧道整体封闭成环;

52.(8)重复上述步骤(1)~步骤(7),直至初期支护3施工完成;

53.(9)如图10所示,分段破除下层暗挖隧道4的

④

号洞ⅰ部二次衬砌仰拱以上1.5m范围的中隔壁混凝土,按“隔一拆一”的方式割除中隔壁型钢 15,施工二次衬砌仰拱结构,并完成回填;

54.(10)如图11所示,分段拆除上层暗挖隧道

②

号洞室的临时仰拱,施工二次衬砌边墙结构并架设临时钢支撑17;

55.(11)如图12所示,分段拆除剩余临时仰拱7和中隔壁4,施工二次衬砌拱顶结构;

56.(12)重复上述步骤(9)~步骤(11),直至二次衬砌10全部完成,如图13所示,封闭成环后拆除临时钢支撑11。

57.上述施工时间按12小时施工计算,工期安排:拱部超前支护深孔注浆时间为30天,下层洞室止水帷幕施工,开挖轮廓线的注浆宽度为3m,掌子面注浆宽度为2m,每次注浆长度为6~8m时间,每段施工时间为7天。注浆加固期间密切关注地表隆起情况,控制地表沉降。

58.上述实施例中,

①

号洞室开挖进尺达到10~15m时,先按预留核心土法开挖

②

号洞室土体,而不是按常规步序开挖

③

号洞室土体,

④

号洞室受地下水影响,不能直接开挖,需要先开挖

②

号洞室,创造作业空间用于处理下层

③

号洞室与

④

号洞室的地下水。

②

号洞室拱部土体开挖完成后,架设初期支护钢筋格栅,并与

①

号洞室预留的钢筋格栅连接板进行连接,如图13所示,先采用高强螺栓连接,采用与格栅钢筋同直径的钢筋将连接板两端的格栅主筋帮焊,帮焊长度不小于10d,焊缝高度不小于8mm。格栅连接板处进行围焊处理,焊缝高度不小于6mm,检查合格后及时施做初期支护及临时支护。

59.上述实施例中,2号洞开挖进尺达到7~10m时,在

①

号、

②

号洞室掌子面挂设hpb300 6mm@150

×

150的钢筋网片,按500mm

×

500mm的间距打设插筋,钢筋型号为hrb400e 20mm,网片与插筋点焊连接,喷射c20预拌混凝土临时封闭

①

号、

②

号洞室掌子面,形成6cm厚的止浆墙。然后采用深孔注浆工艺在

①

号、

②

号洞室施作

③

号、

④

号洞室开挖轮廓线及掌子面的止水帷幕,开挖轮廓范围的止水帷幕施工采用辐射状的方式,分别按方案明确的注浆角度进行注浆,过程中注浆角度和注浆孔数量可根据注浆半径适当调整,在浆液未能到达地方在开挖后应及时补充注浆,以确保注浆范围能覆盖全断面。掌子面止水墙直接在

①

号、

②

号洞室垂直成孔注浆。注浆隔孔进行,每一循环正式注浆前要先试注浆,确定其注浆半径在设计半径范围内,注浆结束标准:当吸浆量小于1l/min时,再持续注浆30min后结束注浆。

60.上述实施例中,为便于施工组织,先施工二次衬砌仰拱结构混凝土,分两次浇筑完成,每段长度约为20m。为保证初期支护结构整体稳定性,先破除仰拱以上1.5m范围的中隔壁混凝土,然后按“隔一拆一”的方式割除中隔壁,割除高度为1m,在二次衬砌仰拱钢筋绑扎完成以后,将割除的中隔壁与二次衬砌钢筋连接,确保仰拱混凝土浇筑完成后中隔壁插入混凝土内。在临时支撑混凝土破除及竖向支撑割除过程中加强地面沉降及隧道变形监测,如有异常停止破除和切割,立即恢复支撑。

61.上述实施例中,所述步骤(9)与步骤(10)中临时支撑拆除与结构施工交替进行,先分段拆除

②

号洞室临时仰拱,每段长度不超过6m,然后采用定型钢模施工边墙结构,并及时架设临时钢支撑,防止边墙结构受围岩荷载向隧道内挤压变形。待边墙结构达到一定强度后,拆除剩余所有初期支护结构的中隔壁及水平支撑,采用满堂支架+钢模的支撑体系施工拱顶结构,整体二次衬砌结构封闭成环,在拆除临时支撑过程中以及结构未达到设计要求前,需加强地面沉降及隧道变形监测,如有异常停止拆除,立即恢复临时支撑。

62.以上所述,只是本发明的一个实施例,以上所述实施例仅表达了本,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1