一种压缩机管道的制作方法

[0001]

本实用新型涉及一种发动机油管管道制作技术领域,尤其指一种压缩机管道。

背景技术:

[0002]

申请人原有一种专利号为cn201510020165.x名称为《增压器回油管的制备方法》的中国发明专利公开了一种增压器回油管的制备方法,步骤:选取一定尺寸金属管作为基材,先进行波纹段成型:采用水压成型,将金属管用防滑夹模固定,将模具固定在金属管好,然后用600mpa高压水进行横向挤压;采用弯管机对金属管进行折弯处理:根据金属管的内径尺寸,在金属管内插置一可360

°

转动的万向转动芯棒,加工时转动万向转动芯棒,并在金属管需折弯部位的下表面衬垫一可防止折弯处起皱的青铜垫块,在折弯部位上表面用压轮挤压使其折弯成需要的角度;在折弯成型后的金属管两端分别焊接配套法兰,该实用新型工艺简单合理,能较好地控制钢管弯折处的角度和光滑性,制得的回油管厚度均匀光滑,波纹段均匀,弯折角度准确,兼顾刚性和柔性,且制造成本低、使用寿命长。然而,该制备方法在对金属管折弯处理时需要先在金属管内插入一根万向可转动的芯棒,芯棒制作不方便,且芯棒为保证强度不能制作得很细,因此当该制备方法应用到制作压缩机管道时,难以制作出即满足强度要求又能伸入至压缩机管道的管体内腔中的芯棒,因此该制备方法还需进一步改进。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种管体两端能活动连接在压缩机进出口相应位置上,两端开口适配效果好,两端开口定位自由度大,管道安装难度小,并且连接牢固,连接密封性好,且结构简单、制作方便的压缩机管道。

[0004]

本实用新型解决上述技术问题所采用的技术方案为:本压缩机管道,包括两端开口的管体,其特征在于:所述管体的两端分别设置有镦压而成的筋口,所述管体上设置有多个弯折部,第一筋口所在的第一段管体经第一弯折部与第二段管体相连接,第二筋口所在的第三段管体经第二弯折部与第四段管体相连接,所述第一段管体与第二段管体的夹角小于90

°

,所述第三段管体与第四段管体的夹角大于或等于90

°

,当第一筋口的开口朝向正上方时,所述第二筋口的开口朝向右下方,且所述第二筋口的高度高于第一筋口的高度,在所述第一段管体上套置有能相对第一段管体上下滑动而能连接在压缩机上的定位套,所述定位套的开口宽度小于第一筋口的开口宽度,在第三段管体上套置有两端开口的橡胶管,所述橡胶管的一端张紧套置在第三段管体上,所述第二筋口与橡胶管的内腔相连通。

[0005]

作为改进,任一筋口可优选是由开口边沿经镦压后向内弯曲贴合在开口内壁上而成的双层结构。

[0006]

作为改进,所述管体可优选有六个弯折部,第二段管体经第三弯折部与第五段管体相连接,第五段管体经第四弯折部与第六段管体相连接,第六段管体经第五弯折部与第七段管体相连接,第七段管体经第六弯折部与第四段管体相连接,其中,第一段管体与第二

段管体的夹角为30~50

°

,第二段管体与第五段管体的夹角为110~130

°

,第五段管体与第六段管体的夹角为100~120

°

,第六段管体与第七段管体的夹角为120~140

°

,第七段管体和第四段管体的夹角为90~100

°

。

[0007]

进一步改进,在所述第五段管体上可优选套置有能相对第五段管体左右滑动的连接套,在所述连接套的外壁上设置有连接板体,在所述连接板体上设置有能穿过连接螺栓的连接孔。

[0008]

进一步改进,在所述第三段管体的外壁上可优选焊接有第二连接板,在所述第二连接板上设置有能穿过连接螺栓的连接通孔。

[0009]

作为改进,张紧在第三段管体上的橡胶管外壁上可优选设置有卡紧橡胶管的卡箍。

[0010]

进一步改进,在所述第三段管体的外壁上可优选设置有凸环,所述橡胶管的一端开口顶触于凸环的侧壁上。

[0011]

作为改进,在所述定位套的外壁上可优选设置有连接螺纹,在所述定位套的一端设置有能方便将定位套旋拧连接在压缩机上的六角形凸部。

[0012]

本实用新型所要解决的第二个技术问题是针对上述现有技术现状而提供一种管体两端能活动连接在压缩机进出口相应位置上,两端开口适配效果好,两端开口定位自由度大,管道安装难度小,并且连接牢固,连接密封性好,且结构简单、制作方便的压缩机管道的制作方法。

[0013]

本实用新型解决上述技术问题所采用的技术方案为:本压缩机管道的制作方法,其特征在于:包括以下步骤,

[0014]

一、将定位套、连接套穿入至待弯折的管体上;

[0015]

二、按设定的筋口高度、筋口开口直径在管体两端开口上镦筋口;

[0016]

三、将定位套用可去除的连接结构定位在第一段管体的外壁上,将连接套用可去除的连接结构定位在第五段管体的外壁上;

[0017]

四、将经步骤三处理后的管体由机器人弯折至设定的外形;

[0018]

五、将第二连接板由机器人焊接在第三段管体的侧壁上;

[0019]

六、将橡胶管的一端张紧套置在第二筋口所在的第三段管体上,并通过卡箍将橡胶管卡紧在第三段管体的外壁上;

[0020]

七、将定位套与连接套上的连接结构去除,即完成压缩机管道的制作。

[0021]

作为改进,步骤二中的镦筋口的具体操作可优选为,先将拓口器分别插入至管体的端部开口中,使管体的端部开口向外张开至呈喇叭形的锥形口,再通过镦压模具镦压锥形口,使锥形口的开口边沿向内翻折紧贴在开口内壁上。

[0022]

与现有技术相比,本实用新型的优点在于:在管体的两端分别设置有筋口,筋口方便管口与压缩机开口的对齐与配合,使管体能更好地与压缩机开口相适配;在第一段管体上套置有能相对第一段管体上下滑动而能连接在压缩机上的定位套,且定位套的开口宽度小于第一筋口的开口宽度,在第三段管体上套置有两端开口的橡胶管,第一段管体通过定位套与压缩机相连接,活动扣住第一筋口,压缩机出气压力较大,这种活动连接方式能起到一定的缓冲作用,起到良好的使用效果,延长管体的使用寿命;第三段管体通过橡胶管与压缩机相连接,灵活地将第二筋口与压缩机进口相密封,并提高第二筋口的密封效果;管体采

用多段弯折的方法,既可以对进入管体的气体起到缓冲作用,同时多段弯折控制了第一筋口与第二筋口的相对位置,使第一筋口与第二筋口基本位于同一平面上,方便了管体的安装;两个筋口可以通过镦筋口方式进行加工,成型效率高,能符合设定的尺寸要求,同时双层结构加强了筋口强度,有助于延长管体的使用寿命;管体上的连接板以及第二连接板进一步增加管体和压缩机的连接稳定性;管体通过机器人弯折制作,效率高,弯折的角度各段长度控制更容易,避免人工误差,精度也因此提高。

附图说明

[0023]

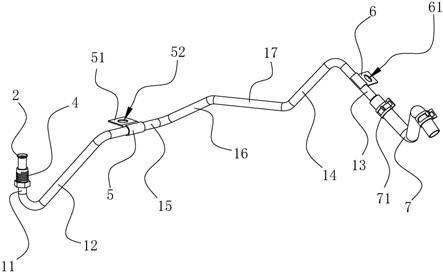

图1为本实用新型实施例的立体图;

[0024]

图2为图1的结构分解图;

[0025]

图3是图2的进一步结构分解图。

具体实施方式

[0026]

以下结合附图实施例对本实用新型作进一步详细描述。

[0027]

如图1至图3所示,本实施例的压缩机管道,包括两端开口的管体1,管体1的两端分别设置有镦压而成的筋口,管体1上设置有多个弯折部,第一筋口2所在的第一段管体11经第一弯折部与第二段管体12相连接,第二筋口3所在的第三段管体13经第二弯折部与第四段管体14相连接,第一段管体11与第二段管体12的夹角小于90

°

,第三段管体13与第四段管体14的夹角大于或等于90

°

,当第一筋口2的开口朝向正上方时,第二筋口3的开口朝向右下方,且第二筋口3的高度高于第一筋口2的高度,在第一段管体11上套置有能相对第一段管体11上下滑动而能连接在压缩机上的定位套4,定位套4的开口宽度小于第一筋口2的开口宽度。任一筋口是由开口边沿经镦压后向内弯曲贴合在开口内壁上而成的双层结构。

[0028]

管体1有六个弯折部,第二段管体12经第三弯折部与第五段管体15相连接,第五段管体15经第四弯折部与第六段管体16相连接,第六段管体16经第五弯折部与第七段管体17相连接,第七段管体17经第六弯折部与第四段管体14相连接,其中,第一段管体11与第二段管体12的夹角为30~50

°

,第二段管体12与第五段管体15的夹角为110~130

°

,第五段管体15与第六段管体16的夹角为100~120

°

,第六段管体16与第七段管体17的夹角为120~140

°

,第七段管体17和第四段管体14的夹角为90~100

°

在第五段管体15上套置有能相对第五段管体15左右滑动的连接套5,在连接套5的外壁上设置有连接板体51,在连接板体51上设置有能穿过连接螺栓的连接孔52。在第三段管体13的外壁上焊接有第二连接板6,在第二连接板6上设置有能穿过连接螺栓的连接通孔61。

[0029]

在第三段管体13上套置有两端开口的橡胶管7,橡胶管7的一端张紧套置在第三段管体13上,第二筋口3与橡胶管7的内腔相连通,张紧在第三段管体13上的橡胶管外壁上设置有卡紧橡胶管的卡箍71。在第三段管体13的外壁上设置有凸环18,橡胶管7的一端开口顶触于凸环18的侧壁上。在定位套4的外壁上设置有连接螺纹,在定位套4的一端设置有能方便将定位套4旋拧连接在压缩机上的六角形凸部41。

[0030]

上述实施例的压缩机管道的制作方法,包括以下步骤,

[0031]

一、将定位套4、连接套5穿入至待弯折的管体1上;

[0032]

二、按设定的筋口高度、筋口开口直径在管体两端开口上镦筋口;

[0033]

三、将定位套4用可去除的连接结构定位在第一段管体11的外壁上,将连接套5用可去除的连接结构定位在第五段管体15的外壁上;

[0034]

四、将经步骤三处理后的管体1由机器人弯折至设定的外形;

[0035]

五、将第二连接板6由机器人焊接在第三段管体13的侧壁上;

[0036]

六、将橡胶管7的一端张紧套置在第二筋口3所在的第三段管体13上,并通过卡箍71将橡胶管7卡紧在第三段管体13的外壁上;

[0037]

七、将定位套4与连接套5上的连接结构去除,即完成压缩机管道的制作。

[0038]

其中,步骤二中的镦筋口的具体操作为,先将拓口器分别插入至管体1的端部开口中,使管体1的端部开口向外张开至呈喇叭形的锥形口,再通过镦压模具镦压锥形口,使锥形口的开口边沿向内翻折紧贴在开口内壁上。可去除的连接结构可以是热熔胶,或者可拆卸的夹片。采用的机器人和拓口器均属于现有技术,故不再详细描述。橡胶采用特种橡胶,抗拉伸,耐腐蚀性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1