一种用于多自由度多功能高负载液压机械臂的液压系统的制作方法

1.本发明属于机器人动力技术领域,尤其涉及一种用于多自由度多功能高负载液压机械臂的液压系统。

背景技术:

2.七自由度救援机械臂具有多个执行元件,其中各执行元件负载大小不同,若采用传统的多自由度机械臂液压控制系统,会导致各执行元件在进行联动时运动不平稳,冲击力大,可控性较差。救援机械臂时常面临复杂艰巨的动作,性能要求较高。因此其要满足以下要求:

3.(1)救援机械臂的大臂、二臂、三臂、摆动油缸、回转驱动、属具液压缸要能够单独动作,也要能够复合动作,实现联动;

4.(2)要保证其速度是连续的,不能突跃,确保其救援时稳定性;

5.(3)精确度要满足能够精准定位,以保证自动快换属具以及救援的效率和安全性。

6.目前的液压系统难以同时满足以上要求,负控制系统中负载变化引起流量巨大变化问题,存在正流量控制系统繁琐,响应速度慢问题。

技术实现要素:

7.本发明的目的是提供一种用于多自由度多功能高负载液压机械臂的液压系统以解决以上问题,为满足以上基本要求,并结合救援机械臂的实际工况,本发明采用负载敏感控制系统,采用阀后压力补偿功能来解决执行元件间无法联动及负载不均的现象,能很好克服中心控制系统功率损失严重问题,负载敏感变量泵根据负载所需提供合适的压力、流量,可以最大化提高系统效率;另外,由于救援机械臂各种复杂动作是依靠其液压系统来实现的,因此负载敏感控制系统仅仅满足功能要求是不够的,还需要合理选择泵阀控制类型和参数。

8.本发明提供了一种用于多自由度多功能高负载液压机械臂的液压系统,由液压油箱、液压泵、底座回转液压马达、行走液压马达、多路阀、平衡阀、液压缸、液压辅件和液压管路按照工作原理连接而成,还包括:负载敏感变量泵,负载敏感控制系统以及压力补偿阀,通过所述负载敏感控制系统以及压力补偿阀实施阀后压力补偿的控制策略。

9.优选的,所述平衡阀为双向平衡阀,由一个单向阀和顺序阀并联而成,双向平衡阀形成进油路回油路两对集成平衡阀;先导压力控制双向平衡阀的开启,当先导压力为零时所述平衡阀锁死,当液压支腿负载过大,超过平衡阀设定压力时,油液从平衡阀泄出,保护执行元件。

10.优选的,所述多路阀为液压比例多路阀,由遥控手柄操控其左右移动,从而控制油缸的进油和回油。

11.优选的,所述液压辅件包括伺服油缸和流量控制阀。

12.优选的,还包括负载敏感阀,所述负载敏感阀左侧受所述液压泵的出口压力,右侧

受负载压力和弹簧合力,当空载或者负载较小时,负载敏感阀和压力补偿阀阀芯不动,处于右侧,伺服油缸大腔的压力通过负载敏感阀和压力补偿阀右位流回油箱;所述液压泵的出口压力推动左侧油缸,增加泵的斜盘倾角。

13.优选的,当负载压力作用在所述流量控制阀的阀芯截面积上的作用力与弹簧作用力之和小于所述液压泵的泵压作用力时进行所述阀后压力补偿的控制策略。

14.优选的,所述回油路上液压油经中回后,流回油箱前,依次连接散热器和回油过滤器总成,所述散热器用于对液压油进行冷却,所述回油过滤器总成集成有测压模块和单向阀,当过滤器堵住时压力升高,液压油临时走单向阀,需及时更换滤芯。

15.优选的,所述液压油箱上还安装有液位计,用于查看液压油高度。

16.优选的,所述液压泵的泵口安装有测压表,用来测量液压泵的出口压力。

17.优选的,所述液压管路包括回转回路,所述回转回路中添加两个溢流阀限制回转回路的最大压力从而限制液压冲击压力;同时,所述回转回路中还包括两个单向阀,用于给回转回路补油以及实施机械制动。

18.本发明提供的用于多自由度多功能高负载液压机械臂的液压系统具有如下有益效果:

19.采用负载敏感控制系统,采用阀后压力补偿功能来解决执行元件间无法联动及负载不均的现象,能很好克服中心控制系统功率损失严重问题,负载敏感变量泵根据负载所需提供合适的压力、流量,可以最大化提高系统效率。

附图说明

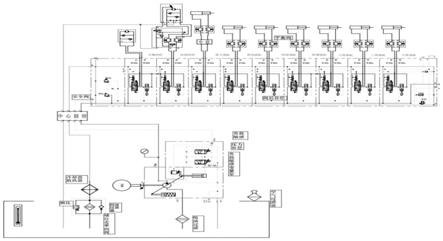

20.图1为本发明提供的液压系统结构示意图。

21.图2为本发明提供的双向平衡阀结构示意图。

22.图3为本发明提供的负载敏感回路工作原理图。

23.图4为本发明提供的回转回路工作原理图。

24.图5为本发明提供的大臂液压缸受力分析图。

25.图6为本发明提供的单活塞液压缸结构示意图。

具体实施方式

26.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

27.如图1所示,本实施例提供了一种用于多自由度多功能高负载液压机械臂的液压系统,由液压油箱、液压泵、底座回转液压马达、行走液压马达、多路阀、平衡阀、液压缸、液压辅件和液压管路按照工作原理连接而成,还包括:负载敏感变量泵,负载敏感控制系统,采用阀后压力补偿的控制策略。

28.作为优选的实施方式,所述平衡阀为双向平衡阀,由一个单向阀和顺序阀并联而成,双向平衡阀形成进油路回油路两对集成平衡阀。先导压力控制双向平衡阀的开启,当先导压力为零时平衡阀锁死,当液压支腿负载过大,超过平衡阀设定压力时,油液从平衡阀泄出,保护执行元件。此外,平衡阀将各油缸锁住,使各机构保持住位姿,同时使机械臂在运动过程中回油路一直存在背压,运动速度更加平稳,一定程度上能够消除机械臂往复运动时

抖动量。

29.工作原理:

30.当电机启动后,带动液压泵转动,液压油经吸油过滤进入泵腔,不操作遥控手柄,此时多路阀处于中位机能,进油口、回油口封闭,各执行机构均不动作,系统处于待机状态,泵通过泄油口卸压全部流回油箱;

31.先导压力控制双向平衡阀的开启,当先导压力为零时平衡阀锁死,当液压支腿负载过大,超过平衡阀设定压力时,油液从平衡阀泄出,保护执行元件。此外,平衡阀将各油缸锁住,使各机构保持住位姿,同时使机械臂在运动过程中回油路一直存在背压,运动速度更加平稳,一定程度上能够消除机械臂往复运动时抖动量。

32.当遥控手柄操控电液比例多路阀阀芯左移动时(大臂为例),大臂油缸无杆腔进油,有杆腔回油。阀芯右移时,原理相反。其结构示意图及实物图分别如图2所示。

33.负载敏感阀左侧受泵出口压力,右侧受负载压力和弹簧合力。当空载或者负载较小时,负载敏感阀和压力补偿阀阀芯不动,处于右位,伺服油缸大腔的压力通过负载敏感阀和压力补偿阀右位流回油箱。泵出口压力推动左侧油缸,增加泵的斜盘倾角。

34.当负载压力作用在流量控制阀阀芯截面积上作用力与弹簧作用力之和小于泵压作用力时进行阀后补偿。

35.回油路上液压油经中回后,流回油箱前,依次连接散热器(对液压油进行冷却),回油过滤器总成(集成有测压模块和单向阀,当过滤器堵住时压力升高,液压油临时走单向阀,需及时更换滤芯)。油箱上还安装有液位计,可查看液压油高度。泵口安装有测压表,用来测量泵出口压力。

36.负载敏感回路工作原理如图3所示。

37.对于救援机械臂底座回转和末端属具回转,由于回转惯性大,在启停或者突然换向时,液压冲击比较大,容易损坏液压元件,尤其在紧急停车时。由此,在回转回路中添加保护元件对重要液压元件进行保护十分必要。可以在回路中添加两个溢流阀限制回转回路的最大压力,就可以限制液压冲击压力。另外通过两个单向阀给回转回路补油,制动时机械制动,溢流阀也可以提高制动效果。回转回路工作原理如图4所示。

38.(一)执行元件设计

39.本发明涉及的救援机械臂具有7个自由度,其中包括底座及末端手腕的俯仰旋转,大臂、二臂、三臂及摆动架的俯仰等动作,一般,回转运动需要选用液压马达来完成,而直线往复运动可用液压缸控制,所以,本次设计七自由度液压救援机械臂共需要2个液压马达,7个液压缸来控制各构件的运动,在保证各执行元件能够单独运动的同时,在一些复杂救援环境下仍要求各执行元件间可以复合联动。

40.1、液压缸计算选型

41.由于各液压缸计算选型过程相似,所以本实施例仅以大臂液压缸计算选型过程为例,展开详细介绍,其主要过程如下:

42.(1)确定液压缸负载。各液压缸受力通过motion仿真分析得出,为验证仿真结果的准确性,对大臂液压缸受力进行理论计算推导,由于计算过程与上文求各铰接点受力类似,计算前模型的前处理等细节内容不在赘述,大臂液压缸受力分析如下图5所示。其中:a—大臂与底座铰接点o—重心位置(整机除去底座后的重心位置)g—重力(整机除去底座后的重

力大小)l1—力f1距a点的垂直距离l2—重力距a点的水平距离

43.f1—大臂液压缸拉力。

44.由上图5,根据力矩平衡原理可得:

45.f1·

l1=g

·

l2ꢀꢀꢀꢀ

(1)

46.其中,l1=277mm、l2=3474mm(均由三维模型测得);g=665kg

×

9.8n/kg=6517n,可推出f1=81733n,由motion仿真所得大臂液压缸受力图解可知,仿真值为84672n,两者误差仅有3%,当然,仅以本次验证结果无法证明motion所求液压缸各力的准确性,所以重复上述步骤,对各控制液压缸进行了理论计算推导,整理归纳计算结果并与motion仿真值进行对比分析,平均误差为6.5%,说明motion仿真求出的各液压缸受力有一定的参考价值。

47.计算液压缸各参数,根据选型手册选择合适液压缸型号。

48.液压缸缸径受其负载影响较大,由于单个工作臂动作要求复杂程度不高,选用单活塞式液压缸即可满足使用要求,其结构示意图如下图6所示,其中:a1—无杆腔有效面积(m2);a2—有杆腔有效面积(m2);p1—无杆腔压力(pa);p2—有杆腔背压(pa)f—外负载(n)d—液压缸内径(m)d—活塞杆杆径(m)

49.由大臂液压缸受力分析图可看出,大臂液压缸受拉力,根据选型手册计算公式可得:

50.p1a

1-p2a2=f/η

cm

ꢀꢀꢀꢀ

(2)

51.其中,η

cm

为液压缸机械效率,其数值选取需要根据液压系统工作压力大小选择,工作压力大则取大数值(0.9—0.98)。

52.查看有关文献结合以往设计经验,预定液压系统工作压力p=25mpa,液压缸背压p2=1mpa,由于液压泵到各液压缸通过油管连接,在液压油传送期间不可避免的会造成压力损失,其损失p0=2mpa,根据生产厂家提供的选型样本可看出液压缸各腔有效工作面积a1/a2=1.46,机械效率η

cm

取0.96,f=84672n(由motion仿真得到)。考虑救援机械臂实际作业工况较为复杂,受力变化较大,结合工程经验及出于安全性考虑对外负载f取1.3倍安全系数带入计算,即f

max

=1.3

×

f=110073n。

53.由上式(2)可得:

54.fη

cm

=p1a

2-p2a1=(p-p0)a

2-p2a1=14.75a1ꢀꢀꢀꢀ

(3);

55.可求得大臂液压缸缸径d为:

[0056][0057]

根据扬州市永发气动液压设备有限公司液压缸选型手册进行合理选型,其选型样本部分参数如下表1所示:

[0058]

表1永发气动液压设备有限公司hsg系列液压缸部分样本参数

[0059]

[0060][0061]

综合上述计算结果及选型手册参数表,选择大臂液压缸型号为hsgl01-100/50e,行程可根据机械臂各关节角与液压缸伸缩关系求出,大臂液压缸行程为270mm,同理,可选择其他控制液压缸的型号及行程,各工作臂液压缸型号如下表2所示:

[0062]

表2工作臂液压缸型号参数表

[0063][0064]

2、液压马达计算选型

[0065]

机械臂底座回转驱动转动惯量j=6589kg

·

m2,回转阻力计算公式为:

[0066]

t

sv

=tf+ts+t

t

+twꢀꢀꢀꢀ

(5)

[0067]

其中,t

sv

—回转总力矩(n

·

m);tf—摩擦力矩(n

·

m);ts—陡坡阻力矩(n

·

m);t

t

—启动惯性力矩(n

·

m);tw—风载阻力矩(n

·

m);启动惯性力矩所占比较大。

[0068]

根据有关文献及工程经验可知,机械臂启动角加速度α=0.26rad/s2左右,则回转驱动启动惯性力矩t

t

=jα=6589

×

0.26=1713n

·

m。

[0069]

摩擦力矩tf计算公式如下:

[0070][0071]

其中,μd—摩擦系数(0.012)d0—回转驱动中心滚道直径(m);当e≤0.3d0时,∑n

gm

=1414g

p

;当e≥0.3d0时,∑n

gm

=282

·

8g

p

·e·

ke/d0;nh=0。以上参数由回转支承均可直接得出,将各已知参数代入上述公式可得摩擦力矩tf=503n

·

m。

[0072]

陡坡阻力矩ts计算公式如下:

[0073]

ts=(qr+gbr

b-g

lrl

)sinα

ꢀꢀꢀꢀ

(7)

[0074]

其中,停机面倾角α=1

°

30’;gb—工作部分重量(n);q—外部载荷重量(n);g

l

—回转部分重量(n);r、rb、r

l

分别为q、gb、g

l

到回转中心的距离(m)。以上参数均可由整机三维模型测量得出,整理归纳后代入公式求得陡坡阻力矩ts=442n。

[0075]

由于风载阻力tw相当于其他载荷微乎其微,计算总力矩时可忽略不计,即:tw=

0n

·m[0076]

综合以上各分力矩的计算结果,可得回转阻力矩:

[0077]

t

sv

=tf+ts+t

t

+tw=2658n

·mꢀꢀꢀꢀ

(8)。

[0078]

参考有关文献并结合轻型液压救援机械臂以往设计经验,回转马达减速比预设为10,回转驱动减速比可由其性能参数表直接得出,其大小为4。马达扭矩计算公式为:

[0079][0080]

其中,回转效率η=0.9。

[0081]

马达进出油口两端压差δ

p

预设为220bar,则马达排量为:

[0082][0083]

其中,马达容积效率ηj取0.97。

[0084]

根据上述所求马达各项参数,查找相关选型手册,并与生产厂家沟通协商后确定选用日本株式会社不二越公司(nachi-fujikoshi corp)pcr-1b-05a-p-9189z型号的回转马达。经审查,该型号液压马达各项参数均满足本设计使用要求,其部分主要参数如下表3所示:

[0085]

表3 pcr-1b-05a-p-9189z型号液压马达主要参数

[0086][0087]

由马达参数表可得出马达齿数为13,查看回转驱动参数可得回转支承齿数为103,则回转驱动减速比为103/13=7.9,结合上述已知参数,求得马达所需最大流量q为:

[0088][0089]

该型号马达所能提供的最大流量为14l/min,满足使用要求。

[0090]

(二)动力源设计

[0091]

1、液压泵计算选型

[0092]

根据救援作业的实际需求并结合有关经验,初步设定各控制液压缸运行速度v=0.15m/s,此速度下各液压缸所需流量可由下式求得:

[0093][0094]

其中,q—液压缸无杆腔流量(l/min);v—液压缸运行速度(m/s);d—液压缸无杆腔直径(mm);ηv—容积效率,取0.98。

[0095]

由此可得大臂液压缸无杆腔所需流量q1为:

[0096][0097]

二臂缸流量q2为:

[0098][0099]

三臂、连杆姿态调整液压缸流量q3、q4为:

[0100][0101]

由于救援机械臂实际作业时,为节省救援时间,提高作业效率,同时需要完成的动作较复杂,通常需要底座回转、大臂、二臂和三臂复合动作,短时间内实现各油缸联动并非易事,因此需确保液压泵能提供的流量满足联动的要求。回转驱动液压马达所需流量qm为13.1l/min。

[0102]

综合上述分析,以满足底座及各工作臂控制油缸联动为前提,整个液压系统所需流量q

ymax

=qm+q1+q2+q3=160l/min,同时考虑到工作臂联动时运动平稳性以及液压缸的冲击性等因素,联动时各液压缸运动速度不宜过快,同时运行速度太慢达不到救援作业任务要求,因此综合相关研究文献并结合工程经验,对各油缸以0.15m/s速度运行时所求出的液压系统流量q

ymax

=160l/min进行适当缩减,经验算,当液压系统流量qy取q

ymax

的80%,即qy=q

ymax

×

80%=160

×

0.8=128l/min时,各联动液压缸能够以0.1m/s左右速度平稳运行,且能够满足救援作业的任务要求。又考虑到液压油经油管运输传送时的能源损失,计算泵流量时选取的漏损系数k1=1.1,综合以上分析,液压泵流量q

p

可由下式求得:

[0103]qp

=qyk1=128

×

1.1l/min=140.8l/min

ꢀꢀꢀꢀ

(16)

[0104]

根据力士乐公司(bosch rexroth)液压泵选型样本选型,部分参数如下表4所示。

[0105]

表4力士乐公司(bosch rexroth)液压泵部分参数表

[0106][0107]

依据上表,最终选择液压泵型号为a11vo75lrds/10r-nsd12n00,经验证,其各项参数指标均能满足本课题所设计救援机械臂液压系统的工作要求。

[0108]

2、发动机计算选型

[0109]

发动机所驱动液压泵的流量q

p

=140.8l/min,液压泵工作压力p=21mpa,液压系统功率p

p

可根据下式求得:

[0110][0111]

又考虑到液压辅助元件功率损耗pf=3kw,则发动机所需功率pz为:

[0112][0113]

由公式可推出发动机所需转速nz为:

[0114][0115]

其中,q

p

—液压泵的流量(l/min);vg—液压泵的排量(cm3/rev);

[0116]

根据襄阳沃尔夫动力科技有限公司提供的发动机选型手册进行合理选型,部分发动机型号参数如下表5所示:

[0117]

表5襄阳沃尔夫动力科技有限公司发动机部分型号参数表

[0118][0119]

最终选择的发动机型号为qsb3.9-c125-30,经验证,该型号发动机性能及各项参数指标满足本课题所设计液压系统工作要求,其性能参数如下表6所示:

[0120]

表6 qsb3.9-c125-30型号发动机性能参数表

[0121][0122]

(三)液压阀及辅助元件选型

[0123]

多路阀选择的是丹佛斯公司(danfoss)pvg系列,根据本发明所设计的救援机械臂液压系统工作要求,结合电控系统要求,最终选择的具体型号为pvg32-10-16-03,该品牌的比例多路阀输出流量的控制不受机械臂负载影响,调速性能良好,能源消耗较少,接头连接方便,重量轻,安装和结构较紧凑。内部集成了简单的负载敏感方向阀到先进的电控比例阀,能适应各种不同的需求。由于其选型过程并未涉及复杂计算,所以不在展开论述。

[0124]

平衡阀选用的是上海华歌公司vbcd3802s型号。

[0125]

液压系统其他控制元件及辅助原件选型大都不涉及计算求解,根据厂家提供的选型手册合理选择即可,部分液压元件选型结果整理后如下表6所示:

[0126]

表6部分液压元件选型结果参数表

[0127][0128]

本实施例提供一种用于多自由度多功能高负载液压机械臂的液压系统具有如下有益效果:

[0129]

采用负载敏感控制系统,采用阀后压力补偿功能来解决执行元件间无法联动及负载不均的现象,能很好克服中心控制系统功率损失严重问题,负载敏感变量泵根据负载所需提供合适的压力、流量,可以最大化提高系统效率。。

[0130]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1