充排气一体式气泵以及包含该气泵的电子血压计的制作方法

1.本实用新型涉及泵技术领域,尤其涉及一种充排气一体式气泵以及包含该气泵的电子血压计。

背景技术:

2.微型气泵是一种体积缩小的泵,微型气泵广泛应用于医疗器械等技术领域。微型气泵是电子血压计的必要组成部件。一般电子血压计主要包括加压气泵、排气电磁阀、气压压力传感器等。通过加压气泵充气加压,并在加压过程中测量血压或在停止加压后测量血压,在测量过程中关闭排气电磁阀,在测量结束后打开排气电磁阀快速排气。一般电子血压计的气泵仅具有充气功能,需要另设置排气电磁阀完成放气过程。

3.因此,一般电子血压计的气泵本身不具有排气功能,需另设排气电磁阀,电子血压计的体积依赖于每个组成元件的体积,另设排气电磁阀导致零件多、占用空间大、生产成本高、装配复杂,且多个部件一定程度增加了气泵及电子血压计的体积。

4.为解决上述问题,本实用新型提供了一种充排气一体式气泵以及包含该气泵的电子血压计。

技术实现要素:

5.本实用新型的目的在于提供一种充排气一体式气泵以及包含该气泵的电子血压计。

6.为实现上述目的,本实用新型提供了一种充排气一体式气泵,包括电机、连接电机的缸体和安装于缸体中的连杆机构和送气装置,送气装置包括充气机构和排气机构,连杆机构连接并驱动送气装置,连杆机构具有第一驱动位和第二驱动位,在第一驱动位电机驱动连杆机构从而驱动充气机构实现充气过程;在第二驱动位电机驱动连杆机构从而驱动排气机构实现排气。

7.与现有技术相比,本实用新型的充排气一体式气泵的送气装置包括充气机构和排气机构,连杆机构连接并驱动送气装置,连杆机构具有第一驱动位和第二驱动位,在第一驱动位电机驱动连杆机构从而驱动充气机构实现充气过程;在第二驱动位电机驱动连杆机构从而驱动排气机构实现排气。因此,本实用新型的气泵整合了排气功能,可以实现充气与排气的切换,无需单独另设排气元件。

8.具体地,充气机构包括囊体和压接于囊体上的盖体;囊体包括基板、具有开口向上的囊腔、进气槽、充气槽,囊腔、进气槽、充气槽间隔地设于基板上;盖体包括充气柱和连通进气槽和囊腔的进气道,充气柱具有连通充气槽的充气道;当囊腔被拉伸体积增加,气体进入进气槽通过进气道后进入囊腔;当囊腔被压缩体积减少,囊腔内的气体进入充气槽后经充气道进行充气。

9.具体地,基板上表面下凹形成充气槽,囊腔周壁处具有第一定位部和充气部,充气部为形成于囊腔的周壁与充气槽周壁连接处的薄壁;盖体向下凸伸形成第一定位塞,第一

定位塞插设于囊腔与第一定位部和充气部贴合从而连接盖体和囊体,第一定位塞的外周壁上开设有进气道。

10.具体地,基板上表面下凹形成进气槽,进气槽周壁处具有第二定位部和进气部,进气部为形成于囊腔的周壁与进气槽周壁连接处的薄壁;盖体向下凸伸形成第二定位塞,第二定位塞插设于进气槽与第二定位部和进气部贴合从而连接盖体和囊体并形成密闭空间。

11.具体地,排气机构包括顶推杆和设置于排气口处的密封座,密封座上设置有恒使密封座密封排气口的弹性件,在第一驱动位,弹性件恒使密封座密封排气口,电机驱动连杆机构从而驱动囊腔被拉伸或压缩实现囊腔的吸气和排气;在第二驱动位,电机驱动连杆机构从而驱动顶推杆克服弹性件的弹力,推开密封座实现排气。

12.具体地,连杆机构通过限位结构和与限位结构配合的偏心轮与电机的驱动轴连接,通过偏心轮和限位结构的配合实现第一驱动位和第二驱动位的切换。

13.具体地,限位结构包括处于不同高度的第一驱动部和第二驱动部,第二驱动部的高度高于第一驱动部;当第一驱动部抵接偏心轮,电机驱动连杆机构从而驱动充气机构实现充气;当第二驱动部抵接偏心轮,电机驱动连杆机构从而驱动排气机构进行排气。

14.具体地,第一驱动部和第二驱动部之间通过一倾斜面过渡连接,当偏心轮需要在第一驱动部和第二驱动部之间切换抵接时,通过电机不同方向的旋转驱动偏心轮在斜面上移动,从而抵接第一驱动部或第二驱动部。

15.具体地,连杆机构包括安装板和固定连接安装板的连轴,送气装置固定连接于安装板上,电机通过驱动连轴和安装板进而驱动送气装置。

16.本实用新型还提供了一种包括上述充排气一体式气泵的电子血压计。

附图说明

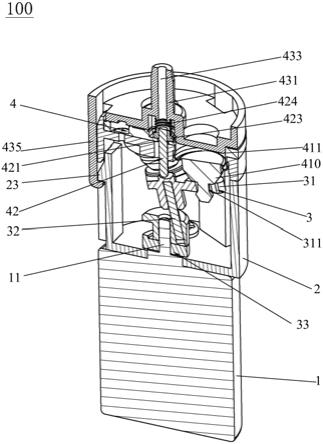

17.图1是本实用新型的充排气一体式气泵的一实施例的结构示意图。

18.图2是图1所示的充排气一体式气泵的爆炸图。

19.图3是图1所示的充排气一体式气泵的另一角度的爆炸图。

20.图4是图1所示的充排气一体式气泵的剖视图。

21.图5是图1所示的充排气一体式气泵在第一驱动位隐藏电机和缸体后的部分结构示意图。

22.图6是图5的剖视图。

23.图7是图1所示的充排气一体式气泵在第二驱动位隐藏电机和缸体后的部分结构示意图。

24.图8是图7的剖视图。

25.图9是充气机构的另一实施例的结构示意图。

26.图10是图9中充气机构的另一角度的结构示意图。

27.符号说明

28.充排气一体式气泵100;电机1;驱动轴11;缸体2;螺钉21;定位槽22;卡合部23;连杆机构3;安装板31;安装孔311;安装缺口312;凹部313;连轴32;限位结构33;第一驱动部331;第二驱动部332;倾斜面333;限位部335;偏心轮34;送气装置4;充气机构41;囊体410;基板411;囊腔412;第一定位部4121;充气部4122;缺口4123;进气槽413/413’;第二定位部

4131;进气部4132;充气槽414;进气口415;进气阀片416;密封肋417;第一定位缺口418;盖体430;充气柱431;进气道432;充气道433;第一定位塞434;定位件435;第二定位塞436;固定座440;进气孔441;容置孔442;第二定位缺口443;排气机构42;排气口421;顶推杆422;密封座423;弹性件424;定位凸425

具体实施方式

29.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

30.请参阅图1-4,本实用新型提供了一种充排气一体式气泵100,包括电机1、连接电机1的缸体2和安装于缸体2中的连杆机构3和送气装置4。送气装置4包括充气机构41和排气机构42,连杆机构3连接并驱动充气机构41或排气机构42。连杆机构3具有第一驱动位和第二驱动位,在第一驱动位电机1驱动连杆机构3从而驱动充气机构41实现充气过程;在第二驱动位电机1驱动连杆机构3从而驱动排气机构42实现排气。电机1上端与缸体2下端螺纹连接,具体地,电机1的上端开设有螺纹孔,缸体2的下端固定有螺钉21。当然,电机1与缸体2的连接方式不限于螺纹连接,例如,电机1和缸体2可通过焊接,亦可通过卡合连接的方式,在电机1的外壳上开设卡槽,缸体2上设置卡钩,通过卡钩和卡槽卡合进行连接。

31.再参考图2-4,充气机构41包括囊体410和压接于囊体410上的盖体430。囊体410包括基板411、具有开口向上的囊腔412、进气槽413和充气槽414,囊腔412、进气槽413、充气槽414间隔地设于基板411上。盖体430包括用于充气的充气柱431和连通进气槽413和囊腔412的进气道432,充气柱431具有连通充气槽414进行充气的充气道433。更具体地,基板411上表面下凹形成进气槽413,进气槽413的底部开设有进气口415,进气口415处设置有进气阀片416。较佳地,基板411上表面下凹形成充气槽414,囊腔412周壁处具有第一定位部4121和充气部4122,充气部4122为形成于囊腔412的周壁与充气槽414周壁连接处的薄壁。盖体430向下凸伸形成第一定位塞434,第一定位塞434插设于囊腔412与第一定位部4121和充气部4122贴合从而连接盖体430和囊体410。具体地,盖体430下表面和第一定位塞434的外周壁上开设有进气道432,进气道432为l形的狭槽连通囊腔412和进气槽413。较佳地,充气机构41还包括用于固定囊体410的固定座440,固定座440上具有进气孔441和容置孔442,进气孔441与进气阀片416位置相对。在电机1的驱动下,连杆机构3向下拉伸囊体410,囊腔412体积增加,囊腔412内部气压减小,进气阀片416打开,外界气体通过进气孔441和进气口415进入进气槽413经过进气道432进入囊腔412;当连杆机构3向上挤压囊体410,囊腔412被压缩体积减少,进气阀片416关闭,充气部4122和第一定位塞434周壁分离,囊腔412内的气体经过充气部4122通过充气槽414和充气道433排出,进行充气。因此,在送气装置4中无需设置送气阀片,充气部4122充当阀片的作用,零件少,结构简单。

32.请参考图2-8,连杆机构3包括安装板31、固定连接安装板31的连轴32和限位结构33,安装板31上开设具有安装缺口312的安装孔311。囊腔412的下端插设于固定座440的容置孔442中,并从安装缺口312处安装于安装板31上的安装孔311内,安装缺口312的设置方便囊体410的安装。较佳地,囊腔412有多个,相应地,容置孔442、进气孔441、进气口415、进气槽413亦有多个,如图2和图3,有3个,但并不限于此。进一步地,连杆机构3通过限位结构33和与限位结构33配合的偏心轮34与电机1的驱动轴11连接,通过偏心轮34和限位结构33

的配合实现第一驱动位和第二驱动位的切换。具体地,限位结构33包括处于不同高度的第一驱动部331和第二驱动部332,第二驱动部332的高度高于第一驱动部331,第一驱动部331和第二驱动部332之间通过一倾斜面333过渡连接。较佳地,限位结构33为凸伸有限位部335的圆柱,限位部335的两侧面分别为第一驱动部331和第二驱动部332,第一驱动部331与第二驱动部332之间通过倾斜面333连接。当第一驱动部331抵接偏心轮34,处于第一驱动位,电机1驱动连杆机构3上下移动拉伸或压缩囊腔412,实现充气;当第二驱动部332抵接偏心轮34,处于第二驱动位,电机1驱动连杆机构3从而驱动排气机构42进行排气。当偏心轮34需要在第一驱动部331和第二驱动部332之间切换抵接时,通过电机1不同方向的旋转驱动偏心轮34在倾斜面333上移动,从而抵接第一驱动部331或第二驱动部332。

33.再参考图2-4、6和8,排气机构42的排气口421开设于充气槽414的底部,排气机构42包括顶推杆422和设置于排气口421处的密封座423,密封座423上设置有恒使密封座423密封排气口421的弹性件424。进一步地,安装板31的中部具有一凹部313,顶推杆422的底部容置于凹部313中,实现连杆机构3与顶推杆422的可靠连接。密封座423的上表面凸伸出定位凸425,弹性件424为弹簧,弹簧套设于定位凸425上并压接于密封座423和充气槽414的顶部之间。当第一驱动部331抵接偏心轮34,连杆机构3处于低位,弹性件424恒使密封座423密封排气口421,电机1驱动连杆机构3从而驱动囊腔412被拉伸或压缩实现囊腔412的吸气和排气;当电机1反向旋转,偏心轮34沿倾斜面333移动,直至第二驱动部332抵接偏心轮34,连杆机构3处于高位,电机1驱动连杆机构3从而驱动顶推杆422克服弹性件424的弹力,推开密封座423实现排气。

34.如图2,囊体410的基板411上表面具有凸伸出的密封肋417,盖体430压接于密封肋417使得囊腔412、进气槽413、充气槽414形成独立的空间。再参考图2-4,盖体430周壁上设有定位件435,囊体410的基板411和固定座440的周沿分别开设有第一定位缺口418和第二定位缺口443,缸体2上外周壁上开设有定位槽22,定位槽22中设有卡合部23,定位件435插入囊体410和固定座440的定位缺口与卡合部23卡合,从而固定盖体430、囊体410、固定座440和缸体2。进气孔441通过定位槽22与外界连通。

35.因此,当需要送气时,偏心轮34抵接第一驱动部331,处于第一驱动位,电机1驱动连杆机构3,使得多个囊腔412先后被拉伸或压缩。当囊腔412被拉伸,囊腔412体积增大,进气阀片416打开,外界气体经过定位槽22、进气孔441、进气口415、进气槽413和进气道432,然后进入囊腔412。当囊腔412被压缩,囊腔412体积减小,进气阀片416关闭,在气流的吹动下,充气部4122和第一定位塞434周壁分离,囊腔412内的气体经过充气部4122通过充气槽414和充气道433排出,进行充气。当需要排气时,电机1反转,偏心轮34沿斜面移动,偏心轮34抵接第二驱动部332,连杆机构3处于高位,电机1驱动连杆机构3,从而驱动顶推杆422克服弹性件424的弹力,推开密封座423,使得气体经过充气道433、充气槽414,从排气口421进而经过缸体2的定位槽22部分排出(即外界气体进入的通路)排出。

36.图9-10为充气机构41的另一个实施例,基板411上表面下凹形成进气槽413’,进气槽413’周壁处具有第二定位部4131和进气部4132,进气部4132为形成于囊腔412的周壁与进气槽413’周壁连接处的薄壁。盖体430向下凸伸形成第二定位塞436,第二定位塞436插设于进气槽413’与第二定位部4131和进气部4132贴合,从而连接盖体430和囊体410并形成密闭空间。可以理解的,进气部4132充当进气阀片的作用。较佳地,与进气部4132相邻的囊腔

412周壁上开设一缺口4123,以便于进气部4132与第二定位塞436分离。当囊腔412被拉伸体积增大,内部气压减小,当外界气体进入进气槽413’后,在气体的作用下,进气部4132与第二定位塞436的周壁分离,气体进入囊腔412中。本实施例中,除上述结构外,其他结构均与上一实施例相同,在此不再赘述。

37.本实用新型还提供了一种包括上述充排气一体式气泵100的电子血压计。具体地,气泵100的充气柱431连接气袋、压力传感器和慢速漏气阀(采用升压式测量方式的血压计无需慢速漏气阀),从而构成电子血压计的气密系统。电子血压计的其他结构较为公知,在此将不再赘述。

38.综上,本实用新型的充排气一体式气泵100的送气装置4包括充气机构41和排气机构42,连杆机构3连接并驱动送气装置4,连杆机构3具有第一驱动位和第二驱动位,在第一驱动位电机1驱动连杆机构3从而驱动充气机构41实现充气过程;在第二驱动位电机1驱动连杆机构3从而驱动排气机构42实现排气。因此,本实用新型的充排气一体式气泵100整合了排气功能,可以实现充气与排气的切换,无需单独另设排气元件。具有该充排气一体式气泵的电子血压计内部结构中可以节省大量空间,方便电子血压计其他零件的布置,能够减小体积、节省空间、节省材料和成本,减少排气阀的装配等。

39.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1