AGV小车专用伺服液压站的制作方法

agv小车专用伺服液压站

技术领域

1.本实用新型涉及伺服液压站领域,具体是agv小车专用伺服液压站。

背景技术:

2.agv小车,指装备有电磁或光学等自动导航装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车吗,伺服液压站,采用最新一代液压伺服节能方案,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了传统液压系统高压溢流产生的高能耗,可以减少其保压时的50%以上电量损耗,达到大幅度节能的要求,一般为agv小车通过抬升驱动力。

3.现有的伺服液压站,需要对其定期进行维护维修,其与油箱连接的输油管道在拆卸时,输油管道内部残留的油液会泄露出部分,对周围环境造成影响,以及对资源的浪费,因此本实用新型提出了一种agv小车专用伺服液压站。

技术实现要素:

4.本实用新型的目的在于:为了解决输油管道拆卸时内部残留油液会漏出导致资源浪费的问题,提供agv小车专用伺服液压站。

5.为实现上述目的,本实用新型提供如下技术方案:agv小车专用伺服液压站,包括:

6.主体油箱;

7.驱动电机,设置在主体油箱顶端;

8.叶片泵,连接在驱动电机的输出端;

9.输油管,连接在叶片泵的一侧外壁;

10.密封机构,设置于叶片泵的一端且延伸至输油管的内部,包括有与输油管一端固定连接的连接块,用于增加连接块与主体油箱之间的密封性;

11.堵塞机构,设置于连接块的内壁且延伸至连接块的外部以及位于主体油箱的内壁,用于防止连接块内部残留的油液泄露。

12.作为本实用新型再进一步的方案:所述密封机构包括转动环、活动块,所述转动环位于连接块外壁,所述活动块设置在主体油箱的顶端外部且延伸至主体油箱的内部,所述活动块的底端设置有密封圈。

13.作为本实用新型再进一步的方案:所述堵塞机构包括位于连接块内壁且延伸至连接块底端外部的连接杆,所述连接杆的一端连接有塞子,所述连接杆的外壁连接有第一齿条,所述第一齿条的外壁啮合有与连接块内壁转动连接的齿轮,所述齿轮的一侧外壁啮合有与主体油箱内壁固定连接的第二齿条。

14.作为本实用新型再进一步的方案:所述连接块的内壁设置有与连接杆移动轨迹相匹配的滑槽,所述连接块的内壁设置有与齿轮转动轨迹相匹配的凹槽。

15.作为本实用新型再进一步的方案:所述塞子的外壁呈斜面状态,所述塞子的一端外壁直径小于连接块的内壁直径,所述塞子的另一端外壁直径大于连接块的内壁直径。

16.作为本实用新型再进一步的方案:所述活动块的数量设置有四个,四个所述活动块均匀分布在主体油箱的顶端外部,所述转动环与连接块相接触的位置处通过转轴转动连接,所述密封圈与活动块相接触的位置处呈斜面状态。

17.作为本实用新型再进一步的方案:所述转动环的横截面呈“凹”字型结构,所述转动环的外壁设置有外螺纹,所述主体油箱的内壁设置有与转动环外螺纹相匹配的内螺纹。

18.与现有技术相比,本实用新型的有益效果是:

19.1、通过设置密封机构,通过将输油管一端的连接块与主体油箱的顶端端口相接触,使连接块进入主体油箱的内部,此时通过转动转动环,使转动环沿着主体油箱内壁螺纹向下移动,使转动环的内壁与活动块的顶端相接触,那么活动块将在外力作用下给予密封圈压力,密封圈将在斜面作用下向外移动部分,使密封圈的外壁与转动环的内侧紧贴,达到了增加连接块与主体油箱的密封性的目的;

20.2、通过设置堵塞机构,连接块进入主体油箱内部时,位于连接块外壁的齿轮也将与第二齿条相接触,第二齿条将给予齿轮推力使其转动,齿轮转动将给予第一齿条向下的推力,使第一齿条带动塞子、连接杆向下移动,使其移出连接块的一端内部,同理,当连接块向上移动时,塞子、连接杆也将在齿轮、第二齿条的作用下向上移动,使塞子的一端堵住连接块的端口,使连接块内部残留的油液无法流出,减少了资源的浪费。

附图说明

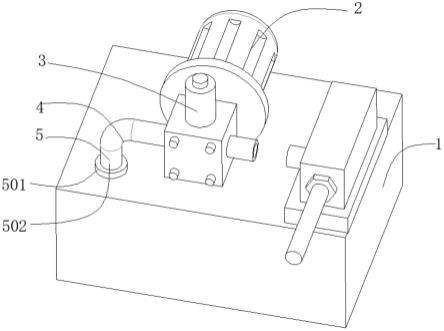

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的主体油箱内部结构剖视图;

23.图3为本实用新型的a处局部放大图。

24.图中:1、主体油箱;2、驱动电机;3、叶片泵;4、输油管;5、密封机构;501、连接块;502、转动环;503、活动块;504、密封圈;6、堵塞机构;601、连接杆;602、塞子;603、第一齿条;604、齿轮;605、第二齿条。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1~3,本实用新型实施例中,agv小车专用伺服液压站,包括:

27.主体油箱1;

28.驱动电机2,设置在主体油箱1顶端;

29.叶片泵3,连接在驱动电机2的输出端;

30.输油管4,连接在叶片泵3的一侧外壁;

31.密封机构5,设置于叶片泵3的一端且延伸至输油管4的内部,包括有与输油管4一端固定连接的连接块501,用于增加连接块501与主体油箱1之间的密封性;

32.堵塞机构6,设置于连接块501的内壁且延伸至连接块501的外部以及位于主体油箱1的内壁,用于防止连接块501内部残留的油液泄露。

33.在本实施例中:通过将输油管4一端的连接块501与主体油箱1的顶端端口相接触,使连接块501进入主体油箱1的内部,在密封机构5的作用下,增加了连接块501与主体油箱1的密封性,同时在堵塞机构6的作用下,不再对连接块501的端口进行堵塞。

34.请着重参阅图2与图3,密封机构5包括转动环502、活动块503,转动环502位于连接块501外壁,活动块503设置在主体油箱1的顶端外部且延伸至主体油箱1的内部,活动块503的底端设置有密封圈504。

35.在本实施例中:通过将输油管4一端的连接块501与主体油箱1的顶端端口相接触,使连接块501进入主体油箱1的内部,此时通过转动转动环502,使转动环502沿着主体油箱1内壁螺纹向下移动,使转动环502的内壁与活动块503的顶端相接触,那么活动块503将在外力作用下给予密封圈504压力,密封圈504将在斜面作用下向外移动部分,使密封圈504的外壁与转动环502的内侧紧贴,达到了增加连接块501与主体油箱1的密封性的目的。

36.请着重参阅图2与图3,堵塞机构6包括位于连接块501内壁且延伸至连接块501底端外部的连接杆601,连接杆601的一端连接有塞子602,连接杆601的外壁连接有第一齿条603,第一齿条603的外壁啮合有与连接块501内壁转动连接的齿轮604,齿轮604的一侧外壁啮合有与主体油箱1内壁固定连接的第二齿条605。

37.在本实施例中:连接块501进入主体油箱1内部时,位于连接块501外壁的齿轮604也将与第二齿条605相接触,第二齿条605将给予齿轮604推力使其转动,齿轮604转动将给予第一齿条603向下的推力,使第一齿条603带动塞子602、连接杆601向下移动,使其移出连接块501的一端内部,同理,当连接块501向上移动时,塞子602、连接杆601也将在齿轮604、第二齿条605的作用下向上移动,使塞子602的一端堵住连接块501的端口,使连接块501内部残留的油液无法流出,减少了资源的浪费。

38.请着重参阅图3,连接块501的内壁设置有与连接杆601移动轨迹相匹配的滑槽,连接块501的内壁设置有与齿轮604转动轨迹相匹配的凹槽,塞子602的外壁呈斜面状态,塞子602的一端外壁直径小于连接块501的内壁直径,塞子602的另一端外壁直径大于连接块501的内壁直径。

39.在本实施例中:通过此结构可使塞子602的斜面与卡入连接块501的端口,对连接块501的端口进行堵塞,使连接块501内部残留的油液,不会在取出主体油箱1内部时流出,避免了资源的浪费,维护了周围的环境。

40.请着重参阅图3,活动块503的数量设置有四个,四个活动块503均匀分布在主体油箱1的顶端外部,转动环502与连接块501相接触的位置处通过转轴转动连接,密封圈504与活动块503相接触的位置处呈斜面状态,转动环502的横截面呈“凹”字型结构,转动环502的外壁设置有外螺纹,主体油箱1的内壁设置有与转动环502外螺纹相匹配的内螺纹。

41.在本实施例中:通过此结构可使多个密封圈504可在活动块503与斜面作用下,向外部移动一段距离,使密封圈的外部与转动环502的内侧紧贴,减少转动环502与主体油箱1之间的间隙,提高了密封性。

42.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1