一种用于柴油机的高压双壁管的制作方法

1.本实用新型属于柴油机技术领域,具体涉及一种用于柴油机的高压双壁管。

背景技术:

2.近年来燃气发动机在船舶领域的应用得到进一步发展,燃气发动机用双壁管不仅要保证机舱燃气无泄漏,还需在线监测燃气压力以精确控制燃气喷射量,同时具备在线检漏功能,且双壁管安装于发动机本体,除向发动机各缸供给燃气外,还需安装专用法兰与外界连接,满足燃气和惰性保护气体的补给。

3.现有技术中的双壁管包括内管和外管,而内管和外管通常采用焊接工艺进行结合,这种工艺较为复杂,所需设备较多;而且内管和外管不易拆卸,拆卸的过程中,由于内管与外管之间组装不够紧凑,容易发生气体泄漏,影响柴油机的正常工作。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供一种用于柴油机的高压双壁管。

5.本实用新型通过以下技术方案来实现上述目的:

6.一种用于柴油机的高压双壁管,包括外管和内管,所述外管的内侧壁和内管的外侧壁之间形成空腔,所述外管的端部连通有端面板,所述端面板的内侧壁上轴向开设有定位槽,所述定位槽内滑动设有定位块,所述定位块的内端呈弧形结构,所述内管通过定位块拆卸安装在外管内,所述端面板的一侧与外管固定,所述端面板的另一侧设有端盖,所述端盖的中间位置连通有套筒,所述套筒的外侧设有密封环,所述套筒位于内管内,所述,所述端面板与端盖之间设有法兰盘,所述端盖内还设有进气孔,所述进气孔位于套筒外侧。

7.作为本实用新型的进一步优化方案,所述内管内径与套筒外径之间的差值与密封环的厚度数值相等,所述内管的中心轴线与套筒的中心轴线相互重合;其设计目的在于:便于燃气顺着套筒进入到内管的内部。

8.作为本实用新型的进一步优化方案,所述进气孔在端盖内等角度设置,所述进气孔与空腔相连通;其设计目的在于:方便惰性气体顺着进气孔进入到端盖内。

9.作为本实用新型的进一步优化方案,所述定位块关于端面板的中心轴线对称设置,且定位块和端面板可拆卸设置;其设计目的在于:在定位块的作用下,方便将内管固定安装在外管的内部。

10.作为本实用新型的进一步优化方案,所述密封环的材质为橡胶;其设计目的在于:为了保证内管与套筒连接处的密封性。

11.本实用新型的有益效果在于:套筒对准并安插在内管内,通过在内管与套筒之间的连接处设有密封环,且套筒是嵌入在内管的内部,能够有效避免气体发生逆流,并在密封环的作用下,能够有效保证内管与套筒之间的密封性。

附图说明

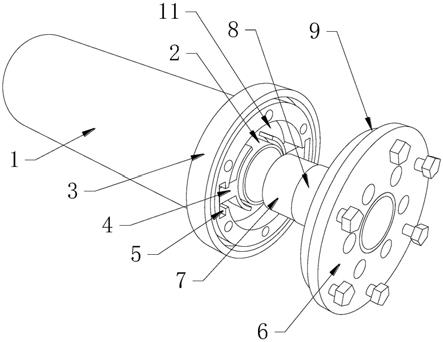

12.图1是本实用新型的侧视轴侧结构示意图;

13.图2是本实用新型的端面板与端盖连接轴侧结构示意图;

14.图3是本实用新型的主视轴侧结构示意图;

15.图4是本实用新型的端盖侧视轴侧结构示意图。

16.图中:1、外管;2、内管;3、端面板;4、定位块;5、定位槽;6、端盖;7、套筒;8、密封环;9、法兰盘;10、进气孔;11、空腔。

具体实施方式

17.下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

18.实施例1

19.如图1-2所示,一种用于柴油机的高压双壁管,包括外管1和内管2,外管1的内侧壁和内管2的外侧壁之间形成空腔11,外管1的端部连通有端面板3,端面板3的内侧壁上轴向开设有定位槽5,定位槽5内滑动设有定位块4,定位块4的内端呈弧形结构,内管2通过定位块4拆卸安装在外管1内,端面板3的一侧与外管1固定,端面板3的另一侧设有端盖6,端盖6的中间位置连通有套筒7,套筒7的外侧设有密封环8,套筒7位于内管2内,端面板3与端盖6之间设有法兰盘9,端盖6内还设有进气孔10,进气孔10位于套筒7外侧。

20.进一步的,如图3所示,内管2内径与套筒7外径之间的差值与密封环8的厚度数值相等,内管2的中心轴线与套筒7的中心轴线相互重合,便于燃气顺着套筒7进入到内管2的内部;进气孔10在端盖6内等角度设置,进气孔10与空腔11相连通,方便惰性气体顺着进气孔10进入到端盖6内;定位块4关于端面板3的中心轴线对称设置,且定位块4和端面板3可拆卸设置,在定位块4的作用下,方便将内管2固定安装在外管1的内部;密封环8的材质为橡胶,为了保证内管2与套筒7连接处的密封性。

21.使用前,操作者首先将端盖6取下,并将定位块4滑动安装在定位槽5内,定位块4的内侧呈弧形结构,此时再将内管2在定位块4弧形结构处,在定位块4的作用,能够有效的将内管2夹紧固定在外管1的内部,方便对内管2起到固定的作用,然后再将端盖6放置在端面板3的一侧,并将套筒7对准并安插在内管2的内部,如图4所示中的内管2与套筒7之间的连接处设有密封环8,且套筒7是嵌入在内管2的内部,能够有效避免气体发生逆流,并在密封环8的作用下,能够有效保证内管2与套筒7之间的密封性,此时利用法兰盘9将端盖6固定在端面板3上。

22.使用时,惰性气体进气口与进气孔10连接,并顺着进气孔10进入到空腔11的内部,而燃气顺着套筒7进入到内管2的内部,气体相互独立,且密封性良好。

23.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种用于柴油机的高压双壁管,其特征在于:包括外管(1)和内管(2),所述外管(1)的内侧壁和内管(2)的外侧壁之间形成空腔(11),所述外管(1)的端部连通有端面板(3),所述端面板(3)的内侧壁上轴向开设有定位槽(5),所述定位槽(5)内滑动设有定位块(4),所述定位块(4)的内端呈弧形结构,所述内管(2)通过定位块(4)拆卸安装在外管(1)内,所述端面板(3)的一侧与外管(1)固定,所述端面板(3)的另一侧设有端盖(6),所述端盖(6)的中间位置连通有套筒(7),所述套筒(7)的外侧设有密封环(8),所述套筒(7)位于内管(2)内,所述端面板(3)与端盖(6)之间设有法兰盘(9),所述端盖(6)内还设有进气孔(10),所述进气孔(10)位于套筒(7)外侧。2.根据权利要求1所述的一种用于柴油机的高压双壁管,其特征在于:所述内管(2)内径与套筒(7)外径之间的差值与密封环(8)的厚度数值相等,所述内管(2)的中心轴线与套筒(7)的中心轴线相互重合。3.根据权利要求1所述的一种用于柴油机的高压双壁管,其特征在于:所述进气孔(10)在端盖(6)内等角度设置,所述进气孔(10)与空腔(11)相连通。4.根据权利要求1所述的一种用于柴油机的高压双壁管,其特征在于:所述定位块(4)关于端面板(3)的中心轴线对称设置,且定位块(4)和端面板(3)可拆卸设置。5.根据权利要求1所述的一种用于柴油机的高压双壁管,其特征在于:所述密封环(8)的材质为橡胶。

技术总结

本实用新型涉及一种用于柴油机的高压双壁管,包括外管和内管,外管的内侧壁和内管的外侧壁之间形成空腔,外管的端部连通有端面板,端面板的内侧壁上轴向开设有定位槽,定位槽内滑动设有定位块,定位块的内端呈弧形结构,内管通过定位块拆卸安装在外管内,端面板的一侧与外管固定,端面板的另一侧设有端盖,端盖的中间位置连通有套筒,套筒的外侧设有密封环,套筒位于内管内,端面板与端盖之间设有法兰盘。该用于柴油机的高压双壁管,套筒对准并安插在内管内,通过在内管与套筒之间的连接处设有密封环,且套筒是嵌入在内管的内部,能够有效避免气体发生逆流,并在密封环的作用下,能够有效保证内管与套筒之间的密封性。能够有效保证内管与套筒之间的密封性。能够有效保证内管与套筒之间的密封性。

技术研发人员:刘苗苗 查正玲

受保护的技术使用者:安庆中船柴油机有限公司

技术研发日:2021.10.09

技术公布日:2022/3/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1