安全双联阀阀体及管式安全双联阀的制作方法

1.本实用新型涉及管式安全双联阀技术领域,尤其是一种安全双联阀阀体及管式安全双联阀。

背景技术:

2.专利号为zl201610882233.8的安全双联阀采用重力铸造工艺制成(如附图1所示),在重力铸造过程中使用的内型芯为砂芯,重力铸造时产生的内部毛刺、铸造残留、夹渣、加砂等杂质很难去除,这些缺陷将严重影响管式安全双联阀的可靠性,还有可能造成管式双联阀安全故障。

3.并且,主阀体在生产过程中需要在主阀体上加工直径小、长度长的细孔,受加工长度和直径的限制,细孔内壁光洁度差,容易产生毛刺,这无疑增加了生产的难度和加工工序。

4.此外,随着市场需求的不断刷新,在环保、节能减排的要求下,重力铸造工艺由于比压铸工艺所需的单件毛坯质量重而逐渐被抛弃,压铸工艺因生产高效、精密逐渐取而代之,而使用原本的主阀体结构因其内部砂芯无法适用于压铸工艺,更加大了生产难度。

5.所以需要一种安全双联阀阀体,能提高毛坯内部品质、降低加工难度,又能减少重量,还适用于压铸工艺。

技术实现要素:

6.针对现有技术中存在的不足,本实用新型提供一种安全双联阀阀体及管式安全双联阀,解决原有安全双联阀加工难、不适用压铸工艺的问题。本实用新型采用的技术方案是:

7.一方面,本技术提出一种安全双联阀阀体,包括

8.主阀体,所述主阀体上设有腰形槽,所述腰形槽一端连通于主阀体上的通气孔,所述腰形槽的另一端连通于主阀体上的细孔,所述腰形槽能够减小细孔的打孔深度;和

9.盖板,连接于主阀体,用于遮盖腰形槽避免气体从腰形槽处泄漏。

10.进一步地,所述盖板可拆卸的连接于主阀体。

11.进一步地,所述盖板通过螺钉与主阀体相连接。

12.进一步地,所述盖板和主阀体之间设置腰形密封圈,所述腰形密封圈与腰形槽对应设置。

13.进一步地,所述主阀体上设置有消音器座,所述消音器座设置在背离盖板的一侧面上。

14.进一步地,所述主阀体的进气腔对应消音器座的安装面;和/或

15.所述主阀体的两个输出室并联成输出腔,所述输出腔对应消音器座的安装面;和/或

16.所述主阀体的两个排气室并联成排气腔,所述排气腔对应消音器座的安装面。

17.进一步地,所述消音器座可拆卸连接于主阀体。

18.进一步地,所述消音器座通过螺栓与主阀体相连接。

19.进一步地,所述消音器座和主阀体之间设有消音器座密封圈,所述消音器座密封圈用于进气腔与消音器座之间的密封、输出腔与消音器座之间的密封、以及,进气腔、输出腔、排气腔之间的互相密封。

20.另一方面,本技术还提出一种安全双联阀,包括安全双联阀阀体、主阀座、先导阀座、先导电磁阀和接近开关,所述先导阀座连接于安全双联阀阀体,所述先导阀体连接于先导阀座,所述先导电磁阀连接于先导阀体,所述下端盖连接于安全双联阀阀体。

21.本实用新型的优点:

22.本技术采用腰形槽连接通气孔和细孔代替原有细长的细孔,并用盖板进行遮盖封堵,解决原有细长孔难以加工且容易产生毛刺的问题,降低主阀体的加工难度,提高产品质量;

23.利用盖板、主阀体与消音器座的组合代替原有的主阀体,使得主阀体适用于新的压铸工艺,适应新的市场需求。

附图说明

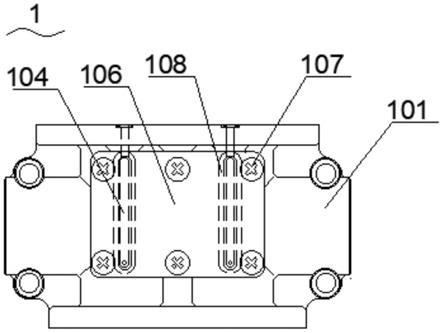

24.图1为现有技术中管式安全双联阀的结构示意图。

25.图2为本实用新型安全双联阀阀体的结构示意图。

26.图3为本实用新型管式安全双联阀的结构示意图。

27.图4为图3中a向结构示意图。

28.图中:1-安全双联阀阀体,2-先导阀座,3-先导阀体,4-先导电磁阀,5-下端盖,101-主阀体,102-阀腔,103-通气孔,104-腰形槽,105-细孔,106-盖板,107-螺钉,108-腰形密封圈,109-消音器座,110-螺栓,111-消音器座密封圈,112-进气腔,113-输出室,114-排气室,115-进气室,116-进气节流口。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.请参阅附图2-4,本实用新型首先提供一种安全双联阀阀体1,包括主阀体101和盖板106,所述主阀体101上设有腰形槽104,所述腰形槽104一端连通于主阀体101上的通气孔103,所述腰形槽104的另一端连通于主阀体101上的细孔105,所述腰形槽104能够减小细孔105的打孔深度;所述盖板106连接于主阀体101,用于遮盖腰形槽104避免气体从腰形槽104处泄漏。

31.为了适应管式安全双联阀的结构,腰形槽104、盖板106的数量与细孔104的数量对应。

32.除腰形槽104外,本技术中主阀体101的内部结构与专利号为zl201610882233.8中的主阀体的内部结构相同,气体能够依次流经通气孔103、腰形槽104和细孔105,通过在主阀体101上设置腰形槽104,可以减小细孔105的加工长度,减小毛刺的产生,也方便毛刺的

去除,降低主阀体101的加工难度,通过盖板106将腰形槽104遮挡密封,满足主阀体101气密性的要求。

33.为了方便盖板106的拆卸更换,所述盖板106可拆卸的连接于主阀体101,盖板106的可拆卸设计也便于清理细孔105和通气孔103内的杂质,提高主阀体101的使用寿命。

34.在一些实施例中,所述盖板106通过螺钉107与主阀体101相连接。

35.为了进一步提高盖板106与主阀体101之间的密封性,所述盖板106和主阀体101之间设置腰形密封圈108,所述腰形密封圈108与腰形槽104对应设置。

36.为了使主阀体101适用于压铸工艺制造,所述主阀体101上设置有消音器座109,所述消音器座109设置在背离盖板106的一侧面上;由此主阀体101连接盖板106和消音器座109的两个对立的侧面均为平面,便于压铸时的快速成型。

37.在本技术中,所述主阀体101的进气腔112对应消音器座109的安装面;以此实现消音器座109安装时其安装面遮盖两个进气腔112,对进气腔112进行遮盖密封;同时主阀体101中的两个进气室115各自独立,并各自通过进气节流口116与进气腔112相连通,而进气腔112与主阀体101上的进气口相连通以供气体进入进气室115内。

38.所述主阀体101的两个输出室113并联成输出腔,所述输出腔对应消音器座109的安装面;以此实现消音器座109安装时其安装面遮盖两个输出室113,对输出室113进行遮盖密封。

39.所述主阀体101的两个排气室114并联成排气腔,所述排气腔对应消音器座109的安装面;以此实现消音器座109安装时其安装面遮盖两个排气室113,对排气室113进行遮盖密封。

40.为了便于消音器座109的组装和更换,所述消音器座109可拆卸连接于主阀体101。

41.在一些实施例中,所述消音器座109通过螺栓110与主阀体101相连接。

42.为了进一步提高消音器座109与主阀体101之间的的密封性,所述消音器座109和主阀体101之间设有消音器座密封圈111,所述消音器座密封圈111用于进气腔与消音器座109之间的密封、输出腔与消音器座109之间的密封、以及,进气腔112、输出腔、排气腔之间的互相密封。

43.本实用新型还提供一种管式安全双联阀,包括如安全双联阀阀体1、先导阀座2、先导阀体3、先导电磁阀4和下端盖5,所述先导阀座2连接于安全双联阀阀体1,所述先导阀体3连接于先导阀座2,所述先导电磁阀4连接于先导阀体3,所述下端盖5连接于安全双联阀阀体1;本技术中先导阀座2、先导阀体3、先导电磁阀4和下端盖5的结构和工作原理均在专利号为zl201610882233.8的发明专利中公开,故在此不做赘述。

44.综上所述,本技术主阀体的加工更容易,有利于提高生产效率,适用于压铸工艺,匹配市场需求。

45.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1