压力传感阀、蒸包电磁炉以及蒸包电磁炉的控制方法与流程

1.本技术涉及炊具的领域,尤其是涉及一种压力传感阀、蒸包电磁炉以及蒸包电磁炉的控制方法。

背景技术:

2.蒸包炉是一种对水加热,使得水液化成为高温蒸汽从而将蒸笼中的物品蒸熟的设备。

3.相关技术中,公开号为cn113080690a的中国专利,公开了一种蒸包炉,涉及蒸包炉领域,解决了工作效率低,能耗较高,无法调节蒸汽的出气量的问题,具体包括底座、设置在底座上的加热机构;底座的上表面开设有若干圆形通气孔;加热机构包括加热部、曝气盘、泵体以及液体;底座为空腔机构,液体放置在底座的内部,加热部安装在底座的内部,曝气盘安装在底座的内下表面,泵体设置在底座的一侧,泵体通过导管与曝气盘相连。

4.在使用上述蒸包炉的过程中,发明人发现该技术中至少存在如下问题:在蒸包的过程中,需要频繁将蒸好的蒸笼取下,此时蒸汽直接喷入空气中,造成了能源的浪费。

技术实现要素:

5.为了降低蒸包炉使用过程中的能源浪费,本技术提供一种压力传感阀、蒸包电磁炉以及蒸包电磁炉的控制方法。

6.第一方面,本技术提供一种压力传感阀,采用如下的技术方案:一种压力传感阀,包括壳体,所述壳体内部开设有通孔,所述壳体位于通孔内部插设有与通孔间隙配合的导杆,所述壳体位于通孔内壁设置有限位环板,所述导杆上设置有用于抵压限位环板以对通孔进行封闭的封闭环板,所述封闭环板底部设置有用于将封闭环板顶起以抵压限位环板的弹性件,所述壳体内壁设置有用于给弹性件提供支撑的支撑环板。

7.通过采用上述技术方案,导杆受力时,驱动封闭环板下行,能够对弹性件进行压缩,此时蒸汽能够孔导杆与通孔之间的间隙溢出,从而便于进行蒸包;而当蒸笼离开导杆时,封闭环板在弹性件的弹性作用力下抵紧限位环板,此时能够对壳体中的通孔进行封闭,防止蒸汽外泄,降低了蒸包炉使用过程中的能源浪费。

8.优选的,所述支撑环板上设置有用于支撑弹性件的支撑板,所述支撑板外侧壁设置有与支撑环板相抵的支撑块,所述支撑板设置有供导杆插设的定位孔,所述导杆远离支撑块的一端设置有承接板,所述壳体内壁靠近承接板的一端设置有两根以上的固定杆,多根所述固定杆远离壳体内壁的一端共同设置有导杆插设的限位圈;所述壳体包括上半壳与下半壳,所述上半壳与下半壳可拆卸连接,所述限位环板位于上半壳上且位于上半壳与下半壳的连接处。

9.通过采用上述技术方案,壳体分为上下半壳并且相对可拆卸连接能够便于将导杆以及导杆上的封闭环板、弹性件安装进上下半壳的通孔内,以便于对压力传感阀进行组装;

而支撑板和支撑块能够对弹性件进行支撑,从而与支撑环板相配合,为弹性件提供支撑力;承接板增大了导杆与蒸笼的接触面积,从而便于抵压导杆实现对蒸汽的控制。

10.优选的,所述下半壳底部设置有多片弹性片,多片所述弹性片相抵以用于对下半壳上的通孔进行封闭,所述下半壳底部设置有用于控制弹性片开合程度的调节组件。

11.通过采用上述技术方案,弹性片能够对下半壳的底部进行封闭,能够在需要从蒸笼内临时取放包子时将阀关闭,大大降低了操作人员被连续的蒸汽烫伤的概率;并且调节组件能够通过抵接弹性片,使得弹性平形变,从而控制弹性片的开合程度,进而能够调节蒸汽的出气量,从而便于在需要针对不同的蒸汽工位调节不同的出气量以适应于不同的工位要求,例如有些工位需要高温蒸,有些工位需要保温,即可灵活进行调节。

12.优选的,所述调节组件包括与下半壳间隙配合的固定环、设置在固定环一侧的抵接弧杆以及设置在固定环杆上的驱动套管,所述抵接弧杆位于固定环朝向弹性片的一侧设置有两根以上;所述驱动套管用于驱动固定环上移以通过抵接弧杆推开弹性片,所述下半壳位于驱动套管底部设置有用于推动驱动杆上移的驱动单元。

13.通过采用上述技术方案,驱动单元能够驱动驱动套管上下移动,由于移动套管设置在固定环上,因而固定环能够在驱动套管的带动下上下移动,在固定环上行的过程中,固定环上的抵接弧杆能够对弹性片进行抵压,从而促进相邻交叠的两块弹性片分离,从而将通孔打开,并能够通过移动套管上下移动的距离来调节弹性片打开的程度即能够调节弹性片的开合程度。

14.优选的,所述驱动单元包括设置在下半壳上的支撑杆、与驱动套管螺纹连接的驱动杆、设置在驱动杆上的驱动蜗轮以及与驱动蜗轮相啮合的驱动蜗杆,所述驱动蜗杆转动连接在支撑杆上,所述下半壳底部开设有限位槽,所述固定环外侧壁设置插设在限位槽中的限位块。

15.通过采用上述技术方案,驱动蜗杆转动能够带动驱动蜗轮转动,由于驱动涡轮设置在驱动杆上,因而驱动杆也跟随驱动蜗轮一同转动,由于驱动杆与驱动套管螺纹连接,故而驱动杆转动时,驱动套管会驱动固定环沿限位槽长度方向移动,故而能带动固定环上的抵接弧杆将弹性片抵开,从而调节弹性片的开合程度。

16.第二方面,本技术提供一种蒸包电磁炉,采用如下的技术方案:一种蒸包电磁炉,包括蒸汽机体以及上述压力传感阀,所述蒸汽机体设置有蒸汽面板,所述压力传感阀设置在蒸汽面板上,所述蒸汽面板底部设置有蒸发室,所述蒸发室设置有进水管,所述进水管上设置有进水球阀,所述蒸发室底部设置有促进蒸发室中的水蒸发的电加热装置;所述蒸发室侧壁设置有用于检测蒸发室内部的加热温度的温度检测装置,所述温度检测装置电连接有用于处理加热温度的处理模块,所述处理模块电连接于电加热装置以根据加热温度控制电加热装置进行加热。

17.通过采用上述技术方案,温度检测装置对蒸发室内部的温度数据进行检测并将温度数据传输给处理模块,处理模块在对温度进行比较后,根据比较的结果控制电加热装置进行加热,从而促进蒸发室内部的水气化形成水蒸气,以便于对蒸笼进行加热;配合压力传感阀一同使用,在蒸笼放置在压力传感阀上时,蒸汽对蒸笼进行加热,而当蒸笼取下时,压力传感阀自动关闭,从而大大减少蒸汽外泄,降低了蒸包炉使用过程中的能源浪费。

18.优选的,所述蒸汽机体位于蒸发室的四周设置有支撑翼缘,所述蒸发室四周设置

有与支撑翼缘相抵的围挡板,所述蒸汽面板底部边沿设置有密封橡胶圈,所述蒸汽面板上设有封闭盖板,所述封闭盖板上开设有供压力传感阀穿过的让位孔,所述封闭盖板上开设有用于漏水的漏水孔,所述蒸汽机体位于密封橡胶圈四周设置有泄水流道,所述蒸汽机体一侧设置有与泄水流道相通的漏水口,所述蒸汽机体位于漏水口底部设置有接水板,所述接水板上设置有漏水腰孔,所述蒸汽机体位于接水板一侧设置有挡水板,所述蒸汽机体位于挡水板一侧设置有用于承接漏水腰孔中滴落的水的收集盒。

19.通过采用上述技术方案,围挡板与支撑翼缘相抵并通过密封橡胶圈进行密封,使得蒸发室与蒸汽面板能够形成一个密闭空间,因而当压力传感阀均关闭时,蒸汽被储存在蒸发室内,一方面能够减少蒸汽从缝隙外泄导致浪费,另一方面还能够促进蒸发室内部的气压升高,从而便于达到触发电加热装置保温的条件;而漏水孔、漏水口和漏水腰孔以及收集盒能够为封闭盖板上的蒸汽冷凝水提供一个流动收集的道路,降低了因冷凝水四溢导致的电路损坏。

20.优选的,所述进水管位于蒸发室的一侧,所述蒸发室中设置有分隔板,所述分隔板顶部设置有用于阻挡球阀的阻挡翼缘,所述蒸汽面板中心设置有与蒸发室相通的泄压阀。

21.通过采用上述技术方案,分隔板的设置能够对进水球阀的浮球进行阻挡,有效降低了球阀在蒸发室中因水沸腾而与蒸发室内壁磕碰导致浮球损坏的概率;而泄压阀的设置能够在蒸发室中压力过大时进行泄压,降低发生爆炸的几率。

22.优选的,所述蒸发室外侧壁上设置有驱动件,所述驱动件的输出轴上设置有主动锥齿轮,所述蒸发室外侧壁上设置有与驱动蜗杆通过联轴器连接的传动轴,所述传动轴上设置有与主动锥齿轮相啮合的从动锥齿轮,所述驱动件电连接于处理模块以受控于处理模块从而控制弹性片打开预定的面积。

23.通过采用上述技术方案,驱动件受控与处理模块驱动主动锥齿轮转动,带动从动锥齿轮转动,并通过传动轴将动力传递到驱动杆,从而驱动驱动蜗杆转动,从而驱动驱动套管上下移动,从而根据需要调节弹性片的开合程度以调节打开面积。

24.第三方面,本技术提供一种蒸包电磁炉,采用如下的技术方案:一种应用于上述蒸包电磁炉的控制方法,包括:获取蒸发室中的水量;待水量超过预定水位高度时,启动电加热装置;获取蒸发室内部的温度;当温度高于保温温度时,控制电加热装置处于保温状态;当温度低于加热温度时,控制电加热装置处于加热状态。

25.通过采用上述技术方案,在电加热装置开始工作之前,处理模块预先获取蒸发室中的水位高度,只有在水位高度高于预设值时,温度检测装置才对蒸发室内部的温度数据进行检测并将温度数据传输给处理模块,处理模块在对温度进行比较后,根据比较的结果控制电加热装置进行加热,从而促进蒸发室内部的水气化形成水蒸气,以便于对蒸笼进行加热;当蒸笼放置在压力传感阀上时,压力传感阀打开,蒸汽从压力传感阀溢出对蒸笼进行加热,此时蒸汽室内的温度下降,因而处理模块控制电加热装置加热;而当蒸笼取下时,压力传感阀自动关闭,从而大大减少蒸汽外泄,降低了蒸包炉使用过程中的能源浪费;蒸发室内的气压升高,促使蒸发室内的温度升高,到达预定温度时,处理模块控制电加热装置处于

保温状态,防止蒸炉冷却,后续需要再加热至水沸腾,从而进一步节约了能源浪费。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用壳体、导杆、限位环板、封闭环板、弹性件和支撑环板相配合的技术,当导杆受力时,驱动封闭环板下行,能够对弹性件进行压缩,此时蒸汽能够孔导杆与通孔之间的间隙溢出,从而便于进行蒸包;而当蒸笼离开导杆时,封闭环板在弹性件的弹性作用力下抵紧限位环板,此时能够对壳体中的通孔进行封闭,防止蒸汽外泄,降低了蒸包炉使用过程中的能源浪费;2.通过采用蒸汽机体、压力传感阀、蒸汽面板、蒸发室、进水管、进水球阀、电加热装置、温度检测装置和处理模块相配合的技术,从而提高温度检测装置对蒸发室内部的温度数据进行检测并将温度数据传输给处理模块,处理模块在对温度进行比较后,根据比较的结果控制电加热装置进行加热,从而促进蒸发室内部的水气化形成水蒸气,以便于对蒸笼进行加热;配合压力传感阀一同使用,在蒸笼放置在压力传感阀上时,蒸汽对蒸笼进行加热,而当蒸笼取下时,压力传感阀自动关闭,从而大大减少蒸汽外泄,降低了蒸包炉使用过程中的能源浪费;3.在电加热装置开始工作之前,处理模块预先获取蒸发室中的水位高度,只有在水位高度高于预设值时,温度检测装置才对蒸发室内部的温度数据进行检测并将温度数据传输给处理模块,处理模块在对温度进行比较后,根据比较的结果控制电加热装置进行加热,从而促进蒸发室内部的水气化形成水蒸气,以便于对蒸笼进行加热;当蒸笼放置在压力传感阀上时,压力传感阀打开,蒸汽从压力传感阀溢出对蒸笼进行加热,此时蒸汽室内的温度下降,因而处理模块控制电加热装置加热;而当蒸笼取下时,压力传感阀自动关闭,从而大大减少蒸汽外泄,降低了蒸包炉使用过程中的能源浪费;蒸发室内的气压升高,促使蒸发室内的温度升高,到达预定温度时,处理模块控制电加热装置处于保温状态,防止蒸炉冷却,后续需要再加热至水沸腾,从而进一步节约了能源浪费。

附图说明

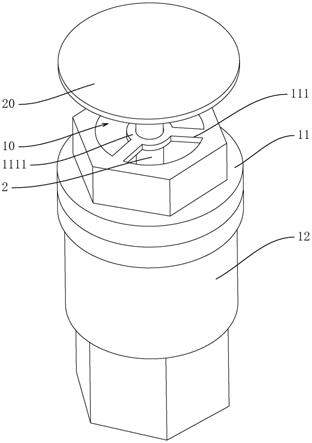

27.图1是本技术实施例中一种压力传感阀的整体结构示意图;图2是本技术实施例中用于体现压力传感阀内部结构的示意图;图3是本技术实施例中用于体现蒸汽机体内部结构的示意图;图4是图3中a-a处结构的剖视图;图5是本技术实施例中用于体现驱动件处结构的示意图。附图标记说明:1、壳体;10、通孔;11、上半壳;111、固定杆;1111、限位圈;12、下半壳;121、限位槽;13、支撑环板;131、支撑板;1311、支撑块;14、限位环板;15、弹性片;16、调节组件;161、固定环;1611、限位块;162、抵接弧杆;163、驱动套管;17、驱动单元;171、支撑杆;172、驱动杆;173、驱动蜗轮;174、驱动蜗杆;2、导杆;20、承接板;21、封闭环板;22、弹性件;3、蒸汽机体;30、底板;31、电加热装置;32、挡水板;33、泄水流道;331、漏水口;34、接水板;341、漏水腰孔;342、收集盒;35、支撑翼缘;4、蒸发室;41、围挡板;42、进水管;421、进水球阀;43、分隔板;431、连通孔;44、驱动件;441、主动锥齿轮;45、传动轴;451、从动锥齿轮;5、蒸汽面板;51、泄压阀;52、密封橡胶圈;6、温度检测装置;61、处理模块;7、封闭盖板;71、让位孔;72、漏水孔。

具体实施方式

28.以下结合附图1-5对本技术作进一步详细说明。

29.本技术实施例公开一种压力传感阀。参照图1,压力传感阀包括壳体1,壳体1内部开设有通孔10,壳体1包括上半壳11和下半壳12,上半壳11与下半壳12之间螺纹连接以便于进行拆装。

30.参照图1,上半壳11顶部位于通孔10内壁一体成型有两根以上的固定杆111,固定杆111可以为两根,也可以为三根,本实施例优选为三根。三根固定杆111远离上半壳11内壁的一端共同焊接固定有限位圈1111,限位圈1111中部中空。限位圈1111中部适配插设有导杆2,导杆2靠近限位圈1111的一端一体成型有承接板20。

31.参照图2,上半壳11底部与下半壳12连接处的内侧壁朝向通孔10中心凸出设有限位环板14,导杆2上一体成型有封闭环板21,封闭环板21底部设有弹性件22,弹性件22可以为弹簧,导杆2远离承接板20的一端套设有支撑板131,支撑板131外侧壁设有支撑块1311,支撑块1311可以为2个,也可以为3个,本实施例中优选为3个。支撑板131开设有供导杆2插设的定位孔1312,定位孔1312与导杆2相适配,以对导杆2进行定位。下半壳12中部朝向通孔10中心凸起设有支撑环板13,支撑板131上的支撑块1311与支撑环板13顶壁相抵。弹性件22套设在导杆2上并且位于封闭环板21与支撑板131之间,在弹性件22的弹性作用力下,封闭环板21被顶起,抵压住限位环板14,从而将通孔10封闭,而当按压承接板20时,导杆2下行带动封闭环板21压缩弹性件22,此时封闭环板21离开限位环板14,从而使得通孔10打开。

32.参照图2,下半壳12底部内侧壁上安装有多片弹性片15,多片弹性片15依次交叠以用于对下半壳12上的通孔10进行封闭,下半壳12位于弹性片15底部设有用于控制弹性片15开合程度的调节组件16。调节组件16包括固定环161、抵接弧杆162以及驱动套管163,固定环161与下半壳12的通孔10间隙配合,抵接弧杆162焊接固定在固定环161朝向弹性片15的一侧且对称设置有两根,两根抵接弧杆162为半圆形且相互垂直交叉设置。驱动套管163焊接固定在两根抵接弧杆162的交叉点,驱动套管163内部经攻丝形成有内螺纹。下半壳12底部开设有限位槽121,限位槽121自下半壳12顶部延伸到底部,固定环161外侧壁一体成型有限位块1611,限位块1611适配地插设在限位槽121中以限制固定环161转动。

33.参照图2,下半壳12位于驱动套管163底部设有用于推动驱动杆172上移的驱动单元17,驱动单元17包括支撑杆171、驱动杆172、驱动蜗轮173以及驱动蜗杆174,支撑杆171焊接固定在下半壳12底壁上。驱动杆172顶端与驱动套管163螺纹连接,底端自支撑杆171中穿过并通过轴承进行固定,驱动蜗轮173键连接在驱动杆172穿出支撑杆171的一端。驱动蜗杆174通过轴承转动连接在支撑杆171上,驱动蜗杆174转动带动驱动涡轮转动,驱动杆172也随之转动,由于驱动杆172与驱动套管163螺纹连接,因而驱动套管163能够推动抵接弧杆162上下移动。

34.基于相同的发明构思,本技术实施例还公开了一种蒸包电磁炉,参照图3,蒸包电磁炉包括蒸汽机体3以及上述的压力传感阀;蒸汽机体3为内部中空的金属盒体,底部四角处安装有重力脚。蒸汽机体3内部安装有底板30,底板30上安装有电加热装置31,电加热装置31包括机芯和加热盘,机芯电连接于加热盘以通过在加热盘中产生交变磁场,从而进行加热。蒸汽机体3一侧铰接有柜门,底板30位于柜门与电加热装置31之间焊接固定有挡水板32,挡水板32靠近柜门的一侧放置有收集盒342。挡水板32顶部焊接固定有接水板34,接水

板34的表面开设有用于漏水的漏水腰孔341,接水板34承接的水能够从漏水腰孔341中滴落至收集盒342中收集。

35.参照图3和图4,蒸汽机体3顶部敞开,蒸汽机体3位于内侧壁朝向中心一体成型有支撑翼缘35,支撑翼缘35中心开设有方形通孔,方形通孔10中放置有蒸发室4。蒸发室4为与方形通孔10适配的方形空心盒体,顶部边沿一体成型有围挡板41,围挡板41与支撑翼缘35相抵以支撑蒸发室4的重量。蒸发室4外侧壁上安装有用于输水的进水管42,进水管42上安装有进水球阀421以用于控制水位。

36.参照图3和图4,进水管42位于蒸发室4的一侧,蒸发室4中焊接固定有分隔板43,分隔板43底部开设有用于连通的连通孔431。分隔板43顶部经弯折形成有用于阻挡球阀的阻挡翼缘,阻挡翼缘和分隔板43对球阀进行阻挡,减轻球阀产生的碰撞。

37.参照图3和图4,蒸汽机体3通过螺栓固定连接有蒸汽面板5,压力传感阀的下半壳12嵌置并焊接固定在蒸汽面板5上,蒸汽面板5中心安装有与蒸发室4相通的泄压阀51,用于泄放蒸发室4中过大的压力。

38.参照图3和图4,蒸发室4侧壁设置有用于检测蒸发室4内部的加热温度的温度检测装置6,温度检测装置6可以为温度传感器,温度检测装置6电连接有用于处理加热温度的处理模块61,处理模块61可以为单片机,也可以为plc控制器,只要能够实现对数据进行处理和输出控制指令即可,本实施例中优选为plc控制器,处理模块61电连接于电加热装置31以根据加热温度控制电加热装置31进行加热。

39.参照图4和图5,蒸发室4外侧壁上安装有驱动件44,驱动件44可以为步进电机,驱动件44的输出轴上键连接有主动锥齿轮441,蒸发室4外侧壁上穿设有与驱动蜗杆174通过联轴器连接的传动轴45,传动轴45上键连接有与主动锥齿轮441相啮合的从动锥齿轮451,驱动件44电连接于处理模块61以受控于处理模块61,从而驱动主动锥齿轮441转动,带动从动锥齿轮451转动,从而实现对弹性片15开合程度的调节,以控制弹性片15打开对应的面积。

40.参照图4和图5,蒸汽面板5底部边沿粘接固定有密封橡胶圈52,密封橡胶圈52围绕蒸汽面板5一周并呈方环型。蒸汽面板5上盖设有封闭盖板7,封闭盖板7与蒸汽面板5相适配。封闭盖板7上开设有供压力传感阀穿过的让位孔71,封闭盖板7上开设有用于漏水的漏水孔72,蒸汽机体3位于密封橡胶圈52四周设有泄水流道33,蒸汽机体3一侧设置有与泄水流道33相通的漏水口331,蒸笼中冷凝形成的冷凝水经过漏水口331漏到收集板上并经漏水腰孔341漏到收集盒342中收集。

41.本技术实施例一种蒸包电磁炉的实施原理为:在需要蒸包之前,预先打开进水管42上的开关,自来水在进水球阀421的控制下补充到预定的水位。蒸发室4内的温度检测装置6对蒸发室4内的温度进行检测并将温度数据传输给处理模块61,处理模块61将温度数据与预设的温度值进行比较,当温度低于预设值时,处理模块61发送控制信号给电加热装置31以对加热室内的水进行加热,从而促进水形成水蒸气。

42.当操作人员在封闭盖板7上放置蒸笼时,蒸笼底壁抵压承接板20,此时承接板20受力,驱动封闭环板21抵压弹性件22,使得弹性件22收缩,此时封闭环板21脱离与限位环板14的抵紧,蒸汽从封闭环板21与上半壳11内壁之间的缝隙溢出,从而对蒸笼进行加热。

43.当操作人员将蒸笼取下时,承接板20上的压力撤走,封闭环板21在弹性件22的弹性作用力下与限位环板14抵紧,从而对上半壳11的通孔10封闭,此时蒸汽不会从上半壳11中溢出,能够对蒸发室4进行保温,减小能源浪费。

44.本技术实施例还公开一种压蒸包电磁炉的控制方法。蒸包电磁炉的控制方法包括:s1、获取蒸发室4中的水量;在具体实施的过程中,处理模块61预先通过水位检测装置获取蒸发室4内的水位高度,由于蒸发室4内若没有水,蒸发室4干烧会产生危险,因而预先对蒸发室4内的水位进行检测以确保安全。

45.s2、待水量超过预定水位高度时,启动电加热装置31;在具体实施的过程中,处理模块61在得到蒸发室4中的水位高度后,针对水位高度进行判断,当水位高度超过预定水位高度时,处理模块61控制电加热装置31启动。此时电加热装置31产生涡流,对蒸发室4中的水进行加热,促使蒸发室4中的水沸腾形成水蒸气溢出。

46.s3、获取蒸发室4内部的温度;在具体实施的过程中,处理模块61通过蒸发室4外侧壁上的温度检测装置6检测蒸发室4内部的温度。

47.s4、当温度高于保温温度时,控制电加热装置31处于保温状态;在具体实施的过程中,若蒸汽面板5上的所有压力传感阀均关闭,而由于蒸发室4四周密封,因而蒸发室4内部的气压会上升,故而蒸发室4内部的温度会持续上升至105摄氏度,此时,处理模块61控制电加热装置31处于保温状态,使得蒸发室4内的温度能够保持高温,从而快速启动蒸包。

48.s5、当温度低于加热温度时,控制电加热装置31处于加热状态。。

49.在具体实施的过程中,若蒸汽面板5上的所有压力传感阀或泄压阀51打开,此时蒸发室4向外释放蒸汽,因而蒸发室4内部的气压会下降,故而蒸发室4内部的温度会下降至103摄氏度,此时,说明压力传感阀上有放置蒸笼,因而此时处理模块61控制电加热装置31处于加热状态,使得蒸发室4内的温度能够保持维持水蒸气持续蒸发,从而持续输出蒸汽便于蒸包。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1