一种热力管道的不锈钢内衬修复方法与流程

1.本发明涉及管道修复领域,尤其是涉及一种热力管道的不锈钢内衬修复方法。

背景技术:

2.管道修复是对破损或泄漏的输送管道采用修复技术使其恢复正常的使用功能。目前,常用的管道修复方法包括现场开挖修复和非开挖内衬修复两种。其中,非开挖内衬修复方法主要包括hdpe管内衬修复、cipp翻转内衬修复和不锈钢管内衬修复,由于hdpe内衬修复和cipp翻转内衬修复所用的内衬管不耐高温,无法满足介质温度较高的管道的非开挖修复需求。因而,在实际工程中对于不符合现场开挖条件的热力管道的修复通常采用不锈钢内衬修复法。

3.不锈钢内衬修复技术大多是在待修复管道内将作为内衬的不锈钢管坯焊接在一起,然后直接在不锈钢管和待修复管道的间隙内浇筑浆液,以实现管道的修复。然而,由于热力管道的管径相对较小而无法在管道内部进行焊接施工,另外现有不锈钢内衬管和待修复管道之间普遍采用刚性连接,在使用过程中不锈钢内衬管容易出现断裂情况,使用期限较短。

技术实现要素:

4.有鉴于此,本发明提供一种有别于现有方法的热力管道的不锈钢内衬修复方法。

5.为实现上述目的,本发明采取下述技术方案:本发明所述的热力管道的不锈钢内衬修复方法,在清管趟浆工序完成后采用先充压后浇筑的修复施工,具体包括:将焊接而成的不锈钢内衬管拖入待修复管道内,用封堵支撑结构将不锈钢内衬管支设在待修复管道内,使不锈钢内衬管和待修复管道之间的环形间隙形成密封环形浇筑腔室;将不锈钢内衬管两端进行封堵并充压,在其保压状态下向密封环形浇筑腔室内浇筑浆料,待浆料凝固一定时间后对不锈钢内衬管卸压,浆料硬化后在凝固层与不锈钢内衬管外壁之间形成抗断裂的环形缝隙。

6.有益效果是:本发明是在不锈钢内衬管带压状态下注浆,不仅能够避免不锈钢内衬管被压扁,还能够保证硬化后的凝固层与不锈钢内衬管存在环形间隙,为不锈钢提供一定的变形空间,有效避免因热胀冷缩而引起的变形和破裂,进一步保证管道的整体承压性和抗冲击性。

7.优选地,所述修复施工分段进行,在两段待修复管道的衔接处安装有内补偿器和外补偿器。 本发明采用分段施工,两段管道之间的内外补偿量可有效避免不锈钢内衬管和管道膨胀系数不同而引起的破裂,延长修复管段的使用期限。

8.更优选地,所述内补偿器和外补偿器均为外压轴向型波纹管补偿器,不仅能有效吸收轴向位移,还具有很好的保温性能。

9.优选地,在将不锈钢内衬管拖入管道之前,先用不锈钢管短节试穿,并将润滑粉带入待修复管道内(尤其是待修复管道的底部)。有益效果是:试穿产生的划痕和和牵引力变化情况可为正式穿插提供参考数据;另外,试穿带入的润滑粉具有润滑作用,可减少不锈钢内衬管和管道之间的摩擦力,确保顺利穿管。

10.优选地,所述封堵支撑结构包括设置在环形间隙两端的挡浆环和封堵块,且所述挡浆环具有与管道外壁配合的圆弧形支撑槽使所述不锈钢内衬管与管道同中心,使不锈钢内衬管与管道同中心而无需支架另行抬高,结构巧妙。

11.优选地,所述管道上开设有注浆孔和排气孔,通过所述注浆孔向所述环形浇筑腔室内注浆。有益效果是,在管道外注浆,工作空间大,便于施工。

12.优选地,所述浆料为高强无收缩灌浆料,所述高强无收缩灌浆料的3天抗压强度>45mpa,28天抗压强度>87mpa、3h内的竖向膨胀率为0.25,截锥流动度的初始值≥320mm,且其30min时的截锥流动度≥260mm,泌水率为0%。

13.有益效果是:本发明的浆料不仅不泌水,还具有很好的流动性和早强高强的特性,还具有很好的耐久性,无腐蚀,在浇筑时能够确保注满整个环形浇筑腔室,还能保证硬化后凝固层的强度,有效保证修复管道的整体性能,本发明的不锈钢内衬修复在清管工序后采用先充压后注浆的修复施工,即在不锈钢内衬管带压状态下注浆,不仅防止不锈钢内衬管在注浆过程被压扁,还使得凝固层与不锈钢内衬管形成微小的环形间隙,具有一定的变形空间,避免因热胀冷缩而引起的变形或破裂,有效保证管道的整体承压性和抗冲击性。

14.本发明的不锈钢内衬修复方法采用分段施工,可同时进行两段或多段管道的注浆修复,提高了修复效率,缩短了施工周期;采用分段施工还便于加装内、外补偿器,吸收不锈钢内衬管和原有管道的轴向位移,避免不锈钢内衬管和原有管道膨胀系数不同而引起的破裂,延长修复段的使用期限。

附图说明

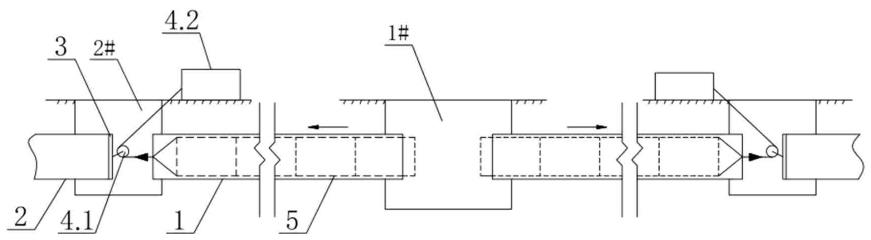

15.图1是本发明的施工状态图(将不锈钢内衬管牵引至待修复管道内)。

16.图2是本发明的施工状态图(加装封堵支撑结构和试压盲板)。

17.图3是本发明的施工状态图(充压注浆)。

18.图4是本发明的施工状态图(加装内补偿器和外补偿器)。

具体实施方式

19.下面以北京某供热管道(供热管道dn500)的修复为例,结合附图对本发明热力管道的不锈钢内衬修复方法进行详细的说明。

20.原有供热管道上需要修复的管道长度约为346.1m,此段管道腐蚀严重,近年来每年均在采暖季节发生事故且现场不具备大开挖条件,修复时在原供热管道(dn500)内采用非开挖修复将dn450-dn478的不锈钢内衬管替换原有的dn500管道,具体施工方法包括以下内容:第一步,供热管道2的待修复管段具有三个工作井,对左侧和中间的两个工作井进行开挖作为操作井;由于右侧的工作井不具有施工条件,在该工作井的一侧另行选址开挖

新的操作井(在实际施工时,尽量利用供热管道既有的工作井作,若既有工作井不符合施工条件再根据实际情况另行选址开挖新的操作井);为便于区分,中间的操作井记作1

#

操作井,两侧的操作井记作2

#

操作井;第二步,将待修复管道1的两端从供热管道2上断开,在供热管道2的两个管道口处分别加装密封盲板3,避免施工过程中供热管道2内的热水因阀门故障而外溢、烫伤施工人员,提高安全性;再将1

#

操作井作为分段施工节点,将待修复管道1断开分为两段,其中一段长度约为229.5m,而另一段长度约为116.6m;当然根据实际施工情况和修复长度,可将待修复管道1断开分为三段或四段等;第三步,安装牵引设备(具有导向轮、滑轮4.1和牵引机4.2);每段管道1对应一套牵引设备以便于试穿和穿管;以其中一套牵引设备的安装为例:在待修复管道1一端安装导向轮,在另一端的地面上安放牵引机4.2,在供热管道的密封盲板3上安装滑轮4.1,牵引机4.2的牵引方向由1

#

操作井向2

#

操作井牵引;当然,若实际施工场地不允许,也可以将牵引机4.2放在1

#

操作井附近位置进行反向牵引(即将不锈钢内衬管5自2

#

操作井牵引至待修复管道内);第四步,利用牵引机4.2牵引清管设备(包括皮碗清管器、直板清管器和钢丝刷清管器)分别清理两段待修复管道的内壁,通过皮碗清管器、直板清管器和钢丝刷清管器对管道内壁反复清理,并进行高压冲洗及打磨处理,确保待修复管道的内壁没有毛刺和尖锐物质等,进一步保证不锈钢内衬管5穿插时不被划伤;第五步,为进一步减少待修复管道1与不锈钢内衬管5之间的干扰,在清管后用高强无收缩灌浆料对管道底部的不平整位置进行趟浆处理;第六步,管道趟浆完成后,利用不锈钢管短节进行试穿插,具体地:在不锈钢管短节(dn478、长6m)的端部焊接牵引头,利用牵引机4.2使不锈钢管自1

#

操作井进入管道内并从待修复管道1的另一端穿出,不锈钢管短节外表面的划痕和牵引力变化情况为正式穿插提供参考数据;在试穿插前,在不锈钢管短节的外壁上涂抹润滑粉,穿插过程中,可将润滑粉带入待修复管道1内部(尤其是管道底部),以减少正式穿管时不锈钢内衬管5和待修复管道之间的摩擦力;第七步,根据待修复管道1的长度,将多节不锈钢管(dn478、长6m)焊接在一起形成不锈钢内衬管5,在不锈钢内衬管5的牵引端加装牵引头,检验焊缝并钝化处理;利用牵引机4.2将不锈钢内衬管5自1

#

操作井牵引至待修复管道1内(当然根据实际情况,也可自2

#

操作井牵引不锈钢内衬管向1

#

操作井方向移动);重复该操作,将另一不锈钢内衬管牵引至另一段待修复管道内,具体如图1所示;在牵引过程,同样在不锈钢内衬管5外壁上也涂抹润滑粉以减少牵引阻力;第八步,待不锈钢内衬管5牵引到位后,在不锈钢内衬管5的两端加装封堵支撑结构(封堵支撑结构包括挡浆环6和封堵块7),在不锈钢内衬管5和管道之间的环形间隙的两端分别焊接挡浆环6和封堵块7,如图2所示;其中:封堵块7优选金属块;挡浆环6为月牙形结构,不仅具有封堵作用,有效避免浆料从环形间隙的两端外溢,还具有支撑作用,使不锈钢内衬管5与管道处于同一中心,无需另行

安装支架;在待修复管道1上布设注浆孔1.1和排气孔1.2,排气孔1.2为多个并沿管道长度方向间隔布设,以便于排气;第九步,在不锈钢内衬管5的两端分别加装试压盲板8,并在其中一个试压盲板8安装管接头和阀门9,在另一个试压盲板8上安装排气管和压力表10,对不锈钢内衬管5依次进行裸管试压和充水试压,具体如图2所示;在不锈钢内衬管5充压状态下(压力为1.6mpa),通过注浆孔1.1向环形浇筑腔室f注入浆料,待浆料初凝4h后对不锈钢内衬管5卸压;浆料硬化后凝固层与不锈钢内衬管5外壁之间形成微小的环形间隙,避免因不锈钢内衬管热胀冷缩而断裂,提高安全性;本发明的高强无收缩灌浆料为无机浆料(如石博士的cgm型高强无收缩灌浆料),腐蚀性小,对管道的影响较小,具有很好的耐久性,另外其截锥流动度的初始值大于320mm,30min时的截锥流动度大于260mm,泌水率为0%,具有较好的流动性,能够注满环形浇筑腔室f;在配制时,高强无收缩灌浆料和水的质量比为6.5:50(即水的添加量是高强无收缩灌浆料的13%),其3天抗压强度在60mpa以上,28天抗压强度在87mpa以上,3h内的竖向膨胀率为0.25且24h和3h的膨胀之差为0.23,不仅能够注满整个环形浇筑腔室f,还具有较高的强度,提高修复段的整体承压性能;第十步,在浆料硬化后,按供热管道2相关施工规范(如《城镇供热直埋热水管道工程技术规程》(cjj/t81-2013)对不锈钢内衬管5进行压力试验;第十一步,压力试验合格后,拆除不锈钢内衬管5两端的试压盲板8,在两段管道的衔接处加装内补偿器11和外补偿器12(具体如图4所示),具体地:利用连接管将两不锈钢内衬管5焊接在一起,且连接管上加装有内补偿器11;在管道的端部焊接变径管13(dn500/dn450),在两变径管13之间加装外补偿器12,内补偿器11和外补偿器12的补偿量有效避免因不锈钢内衬管5和管道膨胀系数不同而引起的破裂,延长修复后管道的使用期限;在实际安装时,内补偿器11和外补偿器12优选外压轴向型波纹管补偿器,不仅能有效吸收轴向位移,还具有很好的保温性能;第十二步,拆除供热管道2管道口的密封盲板3,将修复后的管道1两端分别与原供热管道2的管道口连接,然后修复或回填操作井,硬化路面,完成热力管道的不锈钢内衬修复作业。

21.本发明采用先充压后注浆的修复方法,即在不锈钢内衬管5带压状态下注浆,不仅防止不锈钢内衬管5在注浆过程被压扁,还能够保证凝固层与不锈钢内衬管5之间具有一个微小的环形间隙,为不锈钢内衬管提供一定的变形空间,避免因热胀冷缩而引起的变形或破裂,有效保证管道的整体承压性和抗冲击性。

22.本发明的不锈钢内衬修复方法采用分段施工,可同时进行两段或多段的冲压注浆修复,提高了修复效率,缩短了施工周期;采用分段施工还便于加装内外补偿器12,分别吸收不锈钢内衬管5和旧管道的轴向位移,避免不锈钢内衬管5和管道膨胀系数不同而引起的破裂,确保修复管段的使用期限,提高安全性。

23.最后强调的是,以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,

尽管参照前述实施方式对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施方式所记载的技术方案进行不需付出创造性劳动的修改,或者对其中部分技术特征进行等同替换。因而,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1