覆土双壳低温液态烃储罐用加强结构的制作方法

1.本发明属于石油化工技术领域,具体涉及一种液态烃的低温储罐用加强结构。

背景技术:

2.覆土双壳式低温液态烃储罐为大型无鞍座支撑的卧式容器,具有成本低、占地面积小、安全性高等特点。上述双壳储罐需具备以下功能:1)为充装绝热材料,并保持环向绝热均匀,内外罐之间需确保一定均匀空隙的环形空间;2)内罐的所有金属及内部介质重量需要外罐支撑;3)外罐需要承受外部覆土、基础不均匀沉降、基础支撑反力以及内部真空载荷的作用,为典型的承受不均匀外压的大型薄壁容器;4)内罐因储存低温介质,正常运行过程中存在冷缩,故內罐环向与径向不宜约束。

3.为避免外压屈曲失稳,通过提高圆筒厚度以增加刚度,经济性不佳,工程中,通常通过沿轴向设置多组加强圈以避免外压屈曲失稳并保持结构的轻量化与经济性。覆土双壳式低温液态烃储罐环形空间如采用传统的实心型钢如t型或工字形钢作为储罐环形空间的加强结构和支撑结构,则存在以下问题:

4.(1)相邻加强圈与内外壳体形成了封闭空间,为填充绝热材料,每个封闭空间上部都需设有填充口,开口太多且不能集中布置,对储罐的安全运行造成一定的风险。

5.(2)加强圈为金属制品,导热系数较高,实心加强圈热桥较短,导热面积较大,容易造成外罐局部存在冷点,如外罐采用普通碳钢材料,则会存在冷脆风险,同时储罐冷量损失严重,绝热效果不佳。

6.(3)如加强圈与内罐壳体直接接触,如储罐存在一定的变形,加强圈将与内罐壳体产生点接触,造成局部应力集中,同时内罐因充装低温介质冷缩时,内罐径向与轴向无法实现自由膨胀,局部约束太大,应力较高。

技术实现要素:

7.本发明的目的是提供一种覆土双壳低温液态烃储罐用加强结构,以解决现有技术中覆土罐外罐承受外部不均匀外压以及內罐重量等载荷的技术问题,同时能保障颗粒状绝热材料能在环形空间内自由流动,易于充装,并且能确保冷量损失较小。

8.为解决上述技术问题,本发明采用的技术方案是:

9.覆土双壳低温液态烃储罐用加强结构,所述覆土双壳低温液态烃储罐由双壳卧式储罐、覆土层、连续砂床基础、土建基础组成,所述双壳卧式储罐上部及四周覆盖覆土层,底部120度包角内为连续砂床基础,连续砂床基础布置在土建基础上;所述卧式双壳储罐由内罐筒体与外罐筒体组成的环形空间中充满颗粒状绝热材料,其特征在于:所述加强结构沿卧式双壳储罐轴向方向均布,所述加强结构包括顶板、格构杆件和翼板,所述顶板、格构杆件和翼板通过焊接预制成一个圆环结构,所述格构杆件沿圆周呈竖向、斜置交叉排列;格构杆件两端分别与翼板与顶板焊接;所述顶板与外罐筒体内壁焊接,所述翼板与内罐筒体外壁之间设有绝热垫块。

10.本发明一种覆土双壳低温液态烃储罐用加强结构,其进一步特征在于:所述加强结构沿双壳卧式储罐轴向方向均布。加强结构的具体位置和数量通过详细设计计算后确定。加强结构应错开双壳卧式储罐开口布置。

11.本发明一种覆土双壳低温液态烃储罐用加强结构,其进一步特征在于:所述顶板和翼板均为板件。

12.本发明一种覆土双壳低温液态烃储罐用加强结构,其进一步特征在于:所述绝热垫块宽度略大于翼板宽度。绝热垫块可通过螺栓与翼板连接。绝热垫块与内罐筒体外壁之间留有安装空隙1~2mm。

13.本发明一种覆土双壳低温液态烃储罐用加强结构,其进一步特征在于:所述格构杆件可采用圆钢或钢管。所述格构杆件沿圆周呈竖向、斜置交叉排列,斜向杆两端应与两侧竖向杆端部相连。格构杆件间隙应远大于颗粒状保冷材料的粒径。格构杆件在外罐筒体底部120度范围的布置密度可适当增大。

14.本发明一种覆土双壳低温液态烃储罐用加强结构,其进一步特征在于:所述加强结构中的顶板、翼板可用耐低温板材制造,格构杆件可采用耐低温圆钢或钢管制造。绝热垫块可采用硬质聚氨酯,绝热垫块厚度为20~50mm。

15.采用本发明,相对于传统的实心加强圈结构,具有如下的有益效果:

16.(1)格构式加强圈确保双壳储罐环向空间沿轴向的通透性,使加强圈两侧的环形空间中的颗粒状绝热材料能自由流动,顶部绝热材料加料口缩减至两三个即可。

17.(2)在确保相同强度与刚度条件下,格构式加强圈材料较省,能减少罐体总重量,保持一定的轻量化;

18.(3)因储罐外罐筒体底部120度包角范围需承受内罐重量,故此范围内格构杆布置可比其他区域相对密集;

19.(4)格构式杆件热桥较长且导热面积较少,格构杆件四周均包括绝热材料,温度衰减较快,外罐筒体难以出现冷点,可选用普通的碳钢材料。

20.(5)加强圈外侧顶板与外罐筒体内壁焊接,能确保与外罐筒体的保持整体性,共同抵抗外部不均匀载荷作用;

21.(6)加强圈内侧翼板与内罐筒体外壁之间设有绝热垫块,使加强圈金属构件不直接与内罐筒体接触,一方面能较少冷量的损失,另一方面,能减缓加强圈与内罐筒体之间接触的局部应力;

22.(7)当内罐轴向冷缩变形时,绝热垫块可减少内罐外壁与加强圈之间的磨损。当内罐径向冷缩时,绝热垫块亦可产生相应的变形,使加强圈内均匀支撑内罐重量。

23.本发明可用于储存低温液态烃的大型覆土式双壳储罐的加强结构,同样可用于储存其他低温介质如液氢或极度危害介质的双壳卧式储罐。

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

附图说明

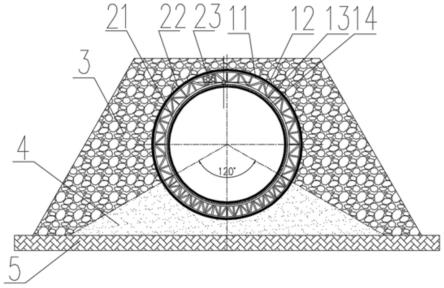

25.图1为本发明覆土双壳低温液态烃储罐用加强结构的示意图;

26.图2是加强结构在双壳卧式储罐环形空间内的局部放大图;

27.图3是图1在储罐上布置图。

28.其中所示附图标记为:1-加强结构,2-卧式双壳储罐,3-覆土;4-连续砂床基础;5-土建基础;11-顶板,12-格构杆件,13-翼板,14-绝热垫块,21-内罐筒体,22-外罐筒体,23-颗粒状绝热材料。

具体实施方式

29.下面结合附图对发明专利作进一步描述。

30.如附图1和附图2所示,本发明低温液态烃储罐用加强结构,包括顶板11、格构杆件12、翼板13、绝热垫块14等组成。

31.参见图2和3,加强结构的布置图。覆土双壳低温液态烃储罐由双壳卧式储罐2、覆土层3、连续砂床基础4、土建基础5组成。其中双壳卧式储罐2上部及四周覆盖覆土层3,底部120包角内为连续砂床基础4,连续砂床基础4布置在土建基础5上。

32.双壳卧式储罐2由内罐21、外罐22以及环形空间的颗粒状绝热材料23组成。

33.加强结构1设置于卧式双壳储罐2內罐筒体21与外罐筒体22的环形空间中,为环向整体结构,环形空间中充满颗粒状绝热材料23。加强结构1沿卧式双壳储罐2轴向方向均布,其具体位置和数量通过详细设计计算后确定。加强结构1应错双壳卧式储罐2开口布置。

34.加强结构1中的顶板11、格构杆件12、翼板13通过焊接预制成一个圆环结构。格构杆件12沿圆周呈竖向、斜置交叉排列,格构杆件12两端分别与翼板13与顶板11焊接。

35.加强结构1通过顶板11与外罐筒体22内壁焊接牢固。顶板11与翼板12均为板件,格构杆件12可采用圆钢或钢管。格构杆件12沿圆周呈竖向、斜置交叉排列,斜向杆两端应与两侧竖向杆端部相连。格构杆件12间隙应远大于颗粒状保冷材料23的粒径。格构杆件42在外罐筒体22底部120度范围的布置密度可适当增大。

36.翼板13与内罐筒体21外壁之间设有绝热垫块14,绝热垫块14宽度略大于翼板13宽度。绝热垫块14可通过螺栓与翼板13连接。绝热垫块14与内罐筒体21外壁之间留有安装空隙1~2mm。

37.本发明覆土双壳低温液态烃储罐用加强结构中的顶板11、翼板13可用耐低温板材制造,格构杆件12可采用耐低温圆钢或钢管制造。绝热垫块14可采用硬质聚氨酯,绝热垫块厚度为20~50mm。

38.本发明适用于的覆土双壳卧式储罐的容积(即内罐体的容积),可以为1000~5000立方米。储存介质温度可为≥-100℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1