一种活塞式定量灌装头

1.本实用新型涉及一种活塞式定量灌装头,属于药液灌装设备技术领域。

背景技术:

2.在对药液进行灌装的过程中,企业普遍使用计量泵作为灌装机供液动力源,因为一台泵同时要给多个灌装头灌装,结束灌装时需要同时同步动作,而且泵直接作用于药液,因此灌装动作表现为时间敏感型,难免导致灌装不均匀、计量不准确的问题。解决这个问题有三种方法:一是每台灌装机配备多台液压泵,每个泵单独为一个灌装头进行灌装;二是不使用液压泵、气泵,利用真空发生装置使瓶内产生真空,利用瓶内外压差进行灌装;三是换液压泵为气泵作为供液动力源,气泵通过气缸与药液间接接触。第一种方法成本较高且增加了灌装机的体积与重量,不能满足企业生产需求;第二种方法需要保持瓶口的封闭性,且输出端口需要伸入药瓶内,该方法不适用于瓶身较小的药瓶;专利号cn 201721094158.5介绍了一种将气泵作为供液动力源的灌装头,并充分利用了药液自重进行灌装,但存在一些问题:设备气密性较差,在推杆快速提起时充满上空腔的药液容易从灌装头端盖上的通孔溢出;筒内活塞行程不方便调节,且向下调节密封圆饼会增加输出口单向球阀背压,使药液输出困难。

技术实现要素:

3.本实用新型采用气泵为供液动力源,由于气泵与药液间接接触,因此各灌装头灌装动作的结束不以同一时间为标准,即表现为对时间同步的不敏感性。其目的在于:提供一种结构紧凑出错率小、密封性好、灌装剂量调节方便、计量准确的活塞式定量灌装头,解决现有灌装设备存在的灌装不均匀、计量不准确、灌装剂量调节不便的问题,满足企业日常生产需要。

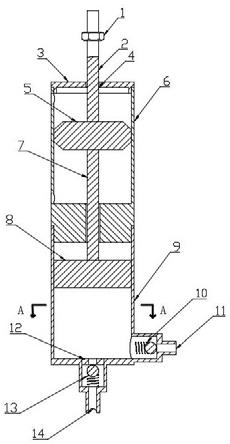

4.本实用新型的技术方案是:它由螺母、气缸活塞杆、气缸端盖、橡胶密封圈、气缸活塞、气缸体、灌装筒活塞杆、灌装筒活塞、灌装筒、单向球阀、输液端、球阀挡圈、出液端组成。其特征在于:灌装筒与气缸体通过螺纹连接;灌装筒底部有输液端与出液端;灌装筒内有灌装筒活塞杆与灌装筒活塞,两者为刚性连接;灌装筒活塞杆与气缸活塞通过螺纹连接;气缸活塞顶端与气缸活塞杆刚性连接;气缸活塞杆顶端与螺母通过螺纹连接;灌装筒活塞上、气缸活塞上、气缸端盖通孔处设有橡胶密封圈;气缸体内部的底端中心位置与气缸端盖下方的中心位置设置有弹簧缓冲装置(未画出)。

5.所述的灌装筒与气缸体之间的螺纹连接,通过调节该螺纹与气缸活塞杆顶端的螺母可改变灌装筒的灌装容量、灌装筒活塞行程,以满足不同容积药瓶的灌装需求。

6.所述的灌装筒底部的输液端与出液端内各有一个单向球阀,使液体单向流动以保证计量准确性,防止药液回灌,球阀挡圈与出液端的内腔过盈配合。

7.所述的灌装筒上标注有刻度线。

8.所述的气缸活塞杆上端穿过气缸端盖上的通孔与螺母进行螺纹连接。

9.所述的螺母可通过增加数目、增高、设置凸缘等方式提高承载能力与防松。所述的气缸体内部的底端中心位置与气缸端盖底端的中心位置设置有弹簧缓冲装置(未画出)以保证气缸活塞平稳运行。

10.本实用新型的优点在于:该活塞式定量灌装头结构紧凑、气密性好,工作时活塞每次灌装只在上下两极限位置运动,保证了每次灌装的都是等量的药液,解决了计量泵作为供液动力源灌装不均匀造成最终计量不准确问题;药液的输送采用单向阀保证单向运输,可以有效防止倒灌与溢出;活塞行程、灌装筒灌装容量调节方便,只需要通过旋扭螺母并且旋扭灌装筒与气缸体间的螺纹即可。

附图说明

11.图1为本实用新型的结构示意图。

12.图2为本实用新型的侧视图。

13.图3为图1中a

‑

a的结构示意图。

14.图中:1、螺母,2、气缸活塞杆,3、气缸端盖,4、橡胶密封圈,5、气缸活塞, 6、气缸体,7、灌装筒活塞杆,8、灌装筒活塞,9、灌装筒,10、单向球阀,11、输液端, 12、球阀挡圈,13、单向球阀,14、出液端。

具体实施方式

15.该活塞式定量灌装头由1、螺母,2、气缸活塞杆,3、气缸端盖,4、橡胶密封圈, 5、气缸活塞,6、气缸体,7、灌装筒活塞杆,8、灌装筒活塞,9、灌装筒,10、单向球阀,11、输液端,12、球阀挡圈,13、单向球阀,14、出液端组成;灌装筒9底部设置有输液端11与出液端14,两端口腔内各设有1个单向球阀即10、13;药液伴随灌装筒9内容积的变化被吸入/排出筒中。输液端内单向阀10与出液端内单向阀13的保证药液始终单向流动不会造成回灌,且使筒内密封性好不会使药液溢出。

16.球阀挡圈12中心位置设有通孔,通孔直径小于球阀13的密封球,通孔边缘应打磨降低粗糙度值以使接触可靠。球阀挡圈12应与球阀13所处的内腔过盈配合,以使阻挡效果可靠且能承受药液输出压强。

17.灌装筒9内有灌装筒活塞杆7与灌装筒活塞8,两者为刚性连接,该活塞的表面包裹一层橡胶材料,以此达到增强密封、减小摩擦、缓冲吸振的目的。

18.灌装筒活塞杆7向上穿过气缸体6底部的通道,与气缸活塞进行螺纹连接,方便零件加工、装配、拆卸;灌装筒活塞杆7与该通道应打磨表面以减小摩擦,提高杆上下移动的流畅度。

19.气缸活塞5与气缸活塞杆2刚性连接,气缸活塞杆2向上穿过位于气缸端盖3中心的通孔,与螺母1通过螺纹连接。螺母1可通过增加数目、增高、设置凸缘等方式提高承载能力与防松。活塞上、气缸端盖3通孔处设有橡胶密封圈4以保证装备的整体气密性。

20.气缸体6内部的底端中心位置与气缸端盖3下方的中心位置设置有弹簧缓冲装置 (未画出)以使气缸活塞5在工作过程中平稳运行。

21.灌装筒9与气缸体6由螺纹连接。通过向上旋扭气缸活塞杆2顶端的螺母1与向下旋扭灌装筒9可增加活塞5、8行程与灌装筒9的灌装容量;通过向下旋扭气缸活塞杆2顶端的螺

母1与向上旋扭灌装筒可减小活塞5、8行程灌装筒9的灌装容量,调节前后不会影响出液端14压强;灌装筒9上有刻度线方便计量。

22.该活塞式灌装头开始工作前,灌装筒活塞8应处于筒内最低端,由传感器检测下方药瓶是否位于正确位置,灌装头进入工作准备阶段。

23.当传感器检测下方药瓶位于正确位置时,控制中心接收到反馈信号后开始控制气缸活塞杆2向上移动,灌装筒活塞8随之移动,灌装筒9容积增大,筒内压强小于大气压,输入端单向阀10打开,输出端单向阀13关闭,药液从输液端11通过单向阀10进入筒内腔,灌装头开始工作。

24.气缸活塞5到达上极限位(气缸端盖3)时停止运动,此时药液充满灌装筒9,控制中心控制气缸活塞杆2向下移动,灌装筒活塞8随之运动,灌装筒9容积减小,筒内压强高于大气压,输入端单向阀10关闭,输出端单向阀13打开,药液通过球阀挡圈12上的通孔及单向阀13从出液端14进入药瓶。

25.当气缸活塞5到达下极限位(由螺母1控制)时停止运动,此时药液从灌装筒9全部排出至药瓶,灌装筒活塞8复位,输出端单向阀13在弹簧作用下关闭,灌装头复位,等待进入下一个循环。

26.该活塞式定量灌装头采用一体式结构设计,结构紧凑故障率小、密封性好、计量准确,解决现有灌装设备存在的灌装不均匀、计量不准确的问题;通过旋扭螺母并且旋扭灌装筒与气缸体间的螺纹即可调节灌装剂量,方便快捷,满足企业日常生产需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1