一种低温液体用输送装置的制作方法

1.本实用新型属于能源利用技术领域,具体涉及一种低温液体用输送装置。

背景技术:

2.低温液体比如液化天然气(lng)或液氮等是我国能源供应中的重要能源之一,对低温流体的输送是实现能源生产和消费的必要环节之一。当前对低温液体通常采用压差输送和泵增压输送。

3.在压差输送环节中,由于低温液体往往具有易于气化的物理特性,极易引发压力、压差不稳定,从而影响输送速度,现有经验表明一辆50立方的槽车液体输送完所需时间大概在3~4小时,对于压差输送如何稳定压差是提高输送效率的关键。

4.泵增压输送环节中,由于国内外对于低温行业用槽车均为标准产品,其进出口为固定尺寸,限制了卸车时的最高流速。因此,解决槽车标准尺寸与卸车速度提高的矛盾,是提高低温液体卸车速度的又一关键问题。

5.泵增压输送中,泵运行过程中,槽车的压力会随着液体的输送而降低,如果此时槽车增压控制不好卸车时间很难压缩,并且造成液体的浪费,因此,采取什么模式既能对泵运行中槽车进行有效增压也能减少液体的浪费也是解决低温液体输送的关键。

技术实现要素:

6.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种低温液体用输送装置。本实用新型通过在泵和装有低温液体的运输容器之间设置的第一节能装置且第一节能装置与泵入口连通,使得压力损失降低,进入泵的流体流量增大,同时bog减少,达到高速、节能输送的目的。

7.为解决上述技术问题,本实用新型采用的技术方案是:一种低温液体用输送装置,包括泵和增压器,所述泵包括泵入口和泵出口,其特征在于,还包括第一节能装置,所述第一节能装置与泵入口连通。

8.上述的一种低温液体用输送装置,其特征在于,所述泵出口包括泵第一出口和泵第二出口,所述低温液体用输送装置还包括第一管线,所述第一管线一端与泵第二出口连通,所述第一管线另一端与增压器入口连通。

9.上述的一种低温液体用输送装置,其特征在于,所述第一管线上设置有阀门。

10.上述的一种低温液体用输送装置,其特征在于,所述阀门为压力控制阀门。

11.上述的一种低温液体用输送装置,其特征在于,所述第一节能装置形状为管体、罐体或筒体。

12.上述的一种低温液体用输送装置,其特征在于,所述低温液体用输送装置还包括第二管线,所述第二管线连接于第一管线上。

13.上述的一种低温液体用输送装置,其特征在于,所述第二管线在第一管线上的连接点位于泵第二出口和阀门之间。

14.上述的一种低温液体用输送装置,其特征在于,所述低温液体用输送装置还包括第二节能装置,所述第二节能装置与第一管线和泵第一出口均连通。

15.上述的一种低温液体用输送装置,其特征在于,所述第二节能装置的形状为管体、罐体或筒体。

16.本实用新型与现有技术相比具有以下优点:

17.1、本实用新型提供一种低温液体用输送装置,通过将槽车的标准尺寸同等延伸至本低温液体用卸车装置后,创造性的采用节能装置,使得从槽车到泵入口之间的压力损失减小,槽车进入泵入口的流量提高,从而大大提高卸车效率。相对现有卸车技术,卸车时间将被缩短30%。

18.2、本实用新型提供的一种低温液体用输送装置,采用节能装置,使得从装有低温液体的运输容器到泵入口之间的压力损失减小,bog的产生减少,同时使得泵的控制更加简单。

19.3、作为优选,所述第一节能装置为形状为管体的立式的第一节能装置,相比现有技术易产生气蚀,影响泵的运行和寿命的缺点,本实用新型采用立式管,输送过程中可以避免气蚀,使进入泵入口的流体为连续液体,创造性的解决了低温液体输送过程的气蚀、气液分离及流量调节的综合问题,使得泵的运行更稳定,泵的效率更高,泵的寿命更长,泵的能耗更低,同时减少bog的产生,节约资源。

20.4、作为优选,所述第一节能装置为形状为管体的立式的第一节能装置,还具有缓冲的功能。

21.5、作为优选,本实用新型还包括连接于泵第二出口上的第一管线,创造性的利用泵第二出口并将冷却后流体所具有的热量进行充分利用,提高卸车效率的同时节约能源。

22.5、作为优选,本实用新型还包括设置于第一管线上的阀门,利用流体压力变化自动实现阀门调节,可有效避免对泵冷却过程的影响。

23.6、作为优选,本实用新型还包括与增压器和泵第一出口均连通的第二节能装置,第二节能装置更优选为形状为管体的立式第二节能装置,可有效避免低温流体易气化对流体输送的影响。

24.下面结合附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

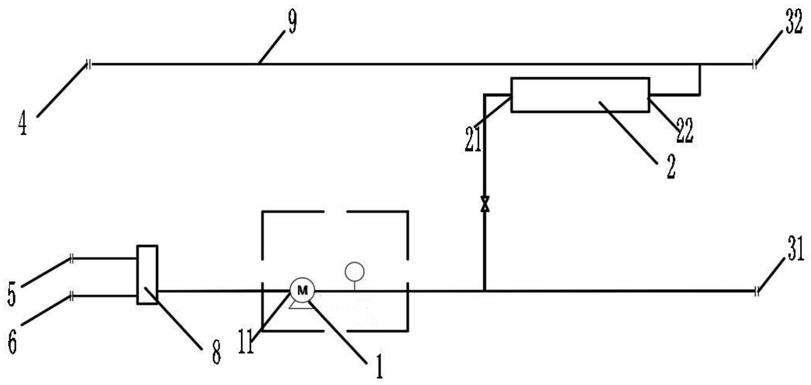

25.图1为本实用新型实施例1的结构示意图。

26.图2为本实用新型实施例2的结构示意图。

27.图3为本实用新型实施例3的结构示意图。

28.图4为本实用新型实施例4的结构示意图。

29.图5为本实用新型实施例5的结构示意图。

30.图6为本实用新型实施例6的结构示意图。

31.图7为本实用新型实施例7的结构示意图。

32.图8为本实用新型实施例8的结构示意图。

33.图9为本实用新型实施例9的结构示意图。

34.图10为本实用新型实施例10的结构示意图。

35.图11为本实用新型实施例11的结构示意图。

36.图12为本实用新型实施例12的结构示意图。

37.图13为本实用新型实施例13的结构示意图。

38.图14为本实用新型实施例14的结构示意图。

39.附图标记说明

40.1—泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—泵入口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—泵第一出口;

41.13—泵第二出口;

ꢀꢀꢀꢀꢀꢀꢀ

131—第一管线;

42.2—增压器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—增压器入口;

ꢀꢀꢀꢀꢀꢀꢀ

22—增压器出口;

43.3—阀门;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—第一接口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—第二接口;

44.6—第三接口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—第二节能装置;

ꢀꢀꢀꢀꢀꢀ

71—第三管线;

45.8—第一节能装置;

ꢀꢀꢀꢀꢀꢀ

81—第二管线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—第一管路;

46.31—第四接口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32—第二管路。

具体实施方式

47.实施例1

48.如图1所示,本实施例提供一种低温液体用输送装置,包括泵1和增压器2,所述泵1包括泵入口11和泵出口,还包括第一节能装置8,所述第一节能装置8与泵入口11连通。所述第一节能装置8包括可用于容纳流体的腔体。

49.所述低温液体可以为液氮或液化天然气,也可以为其他需要传输或输送的低温流体。所述泵为本领域常用屏蔽泵,其结构包括在内部形成通路的泵入口11和泵出口,所述增压器2为本领域常用增压器,包括连通的增压器入口21和增压器出口22。

50.低温液体输送过程通常为利用泵和增压器将装有低温液体的运输容器中的所述低温液体输送至储存装置中的过程,所述运输容器通常为槽车,所述储存装置通常为储罐。参照图1,输送过程可被设定为,泵入口11与槽车连通,泵出口与储罐连通,泵出口与储罐连通的管线上接有可将该管线内部分流体传输至增压器2中的传输管线,增压器出口22和槽车之间连接第一管路9,通过第一管路9将增压器出口22流体传输至槽车进行增压。参照图1,还可包括连接于第一管路9上的第二管路32,第二管路32远离第一管路9的一端与储罐气相口连通。

51.本实施例中,在泵入口11之前增设第一节能装置8,第一节能装置8具有可容纳流体的腔体,使进入泵入口11的流体流量增大。参照图1的输送方式,第一节能装置8汇聚槽车中流出的流体,将汇聚的流体输送到泵入口11,通过减少泵入口11与槽车之间压力损失,实现增大泵入口11的流量。

52.其中,与槽车连通的方式可以为直连、通过软管连接或者为通过鹤管连接。参照图1所示例的一种与带有气相口、增压口和液相口的槽车的连通方式,所述连通方式可以实施但不限于如图1所述的连通方式。所述连通方式包括:在第一管路9的远离增压器出口22的一端设置第一接口4,使第一接口4直接连接于槽车气相口上,或者通过软管或鹤管与槽车该气相口连接,利用带有第二接口5的管线将槽车增压口与第一节能装置8连通,第二接口5直接连接于槽车增压口,或者通过软管或鹤管与改槽车增压口连接,利用带有第三接口6的管线将泵入口11与槽车液相口连接,使第三接口6直接连接于槽车液相口,或者通过软管或

鹤管与该槽车液相口连接。

53.所述第一节能装置8形状可以为管体、罐体或者筒体等。

54.实施例2

55.如图2所示,本实施例的低温液体用输送装置,相对于实施例1,所述第一节能装置8形状为管体,管体的中心线垂直于地面,形成立式管,立式管远离地面的一端距离地面的高度高于第二接口5距离地面的高度,同时高于第三接口6距离地面的高度。管状的第一节能装置8内流体竖向流动,气泡产生量降低,可有效避免低温液体气化,减少bog产生。

56.实施例3

57.如图3所示,本实施例的低温液体用输送装置,包括泵1和增压器2,所述泵1包括泵入口11、泵第一出口12和泵第二出口13,还包括第一节能装置8和第一管线131,第一节能装置8与泵入口11连通,第一管线131一端与泵第二出口13连通,第一管线131另一端与增压器入口21连通。

58.其中,所述泵为本领域常用屏蔽泵,其结构包括泵入口11和泵出口,所述泵出口包括泵第一出口12和泵第二出口13。输送过程可被设定为,泵入口11与槽车连通,泵第一出口12与储罐连通。其余输送过程与实施例1基本相同。

59.本实施例在泵第二出口13和增压器入口21之间设置有与泵第二出口13和增压器入口21均连通的第一管线131,相较于实施例1的将从泵第一出口12与储罐连通的管线中流体传输至增压器2,本实施例充分利用泵第二出口13,有效实现流体热量的充分利用。

60.进一步的,本实施例中的所述第一管线131上设置有阀门3。阀门3用于实现第一管线131的切断和连通,比如,阀门3可以为利用管线内流体压差实现自动开闭的压力控制阀门,如自力式压力调节阀。

61.所述第一节能装置8形状可以为管体、罐体或者筒体等。

62.实施例4

63.如图4所示,本实施例的低温液体用输送装置,相对于实施例3,还包括连接于第一管线131上的第二管线81。所述第二管线81远离第一管线131的一端与第一节能装置8连接(如图4中虚线所示)或者与第一管路9连接(如图4中双点划线所示)。

64.本实施例中,所述第二管线81在第一管线131上的连接点位于泵第二出口13和阀门3之间。

65.实施例5

66.如图5所示,本实施例的低温液体用输送装置,相对于实施例2,还包括第一管线131,第一管线131如实施例3所述,即,第一管线131连接于泵第二出口13上,第一管线131远离泵第二出口13的一端与增压器入口21连通,实现泵1和增压器2的连通。

67.实施例6

68.如图6所示,本实施例的低温液体用输送装置,相对于实施例5,还包括第二管线81,第二管线81如实施例4所述,即,所述第二管线81远离第一管线131的一端与第一节能装置8连接或者与第一管路9连接。

69.本实施例中,所述第二管线81在第一管线131上的连接点位于泵第二出口13和阀门3之间。

70.实施例7~10示例性给出设置有第二节能装置的低温液体用输送装置,第二节能

装置用于将第一管线131和泵第一出口12连通,具体如下。

71.实施例7

72.如图7所示,本实施例的低温液体用输送装置,相对于实施例3,还包括第二节能装置7,所述第二节能装置7与第一管线131和泵第一出口12均连通。所述第二节能装置7包括可用于容纳流体的腔体,所述腔体上开设有流体入口和流体出口。

73.第二节能装置7的作用可以为将从泵第一出口12流出的流体进行缓冲和分流,比如,从第一出口12流出的流体进入节能装置7的腔体中汇集,一部分流体经流体出口进入增压器2。

74.所述第二节能装置7形状可以为管体、罐体或筒体等。

75.参照图7所示例的第二节能装置7,所述第二节能装置7的结构可以实施但不限于图7所示的结构,所述流体出口包括第一流体出口和第二流体出口,流体入口和泵第一出口12连通,第一流体出口通过第三管线71与增压器入口21连通,第二流体出口通过带有第四接口31的管线与储罐连通。

76.实施例8

77.如图8所示,本实施例的低温液体用输送装置,相对于实施例4,还包括第二节能装置7,所述第二节能装置7如实施例7所述,即,所述第二节能装置7与第一管线131和泵第一出口12均连通。

78.所述第二节能装置7形状可以为管体、罐体或筒体等。

79.实施例9

80.如图9所示,本实施例的低温液体用输送装置,相对于实施例5,还包括第二节能装置7,所述第二节能装置7如实施例7所述,即,所述第二节能装置7与第一管线131和泵第一出口12均连通。

81.所述第二节能装置7形状可以为管体、罐体或筒体等。

82.实施例10

83.如图10所示,本实施例的低温液体用输送装置,相对于实施例6,还包括第二节能装置7,所述第二节能装置7如实施例7所述,即,所述第二节能装置7与第一管线131和泵第一出口12均连通。

84.所述第二节能装置7形状可以为管体、罐体或筒体等。

85.实施例11~14示例性给出第二节能装置7为立式第二节能装置的低温液体用输送装置,可将从泵第一出口12流出的流体汇集于第二节能装置7,然后进行分流,竖向流动流体使其内气相优先进入增压器,减少液相损失,具体如下。

86.实施例11

87.如图11所示,本实施例的低温液体用输送装置,相对于实施例3,还包括第二节能装置7,所述第二节能装置7的形状为管体,形状为管体的所述第二节能装置7中心线垂直于地面上,形状为管体的所述第二节能装置7远离地面的一端向上延伸。所述第二节能装置7包括可用于容纳流体的腔体,所述腔体上开设有流体入口和流体出口。

88.第二节能装置7的作用可以为将从泵第一出口12流出的流体进行缓冲和分流,比如,从第一出口12流出的流体进入节能装置7的腔体中汇集,一部分流体经流体出口进入增压器2。

89.参照图11所示例的形状为管状的第二节能装置7,所述第二节能装置7的结构可以实施但不限于图11所示的结构,所述流体出口包括第一流体出口和第二流体出口,其中,第一流体出口设置于第二节能装置7上侧部,流体入口和第二流体出口分设于第二节能装置7下侧部,流体入口与泵第一出口12连通,第一流体出口通过第三管线71与增压器入口21连通,第二流体出口通过带有第四接口31的管线与储罐连通。

90.实施例12

91.如图12所示,本实施例的低温液体用输送装置,相对于实施例4,还包括形状为管状的第二节能装置7,形状为管状的所述第二节能装置7与实施例11相同。

92.实施例13

93.如图13所示,本实施例的低温液体用输送装置,相对于实施例5,还包括形状为管状的第二节能装置7,形状为管状的所述第二节能装置7与实施例11相同。

94.实施例14

95.如图14所示,本实施例的低温液体用输送装置,相对于实施例6,还包括形状为管状的第二节能装置7,形状为管状的所述第二节能装置7与实施例11相同。

96.应用例

97.采用本实用新型以上示例性实施例进行低温液体输送的方法,以装有液化天然气(lng)的槽车卸车为例,包括:

98.步骤一、安装:将第一接口4、第二接口5和第三接口6分别与装有lng的槽车的气相口、增压口和液相口连通,将第四接口31接于储罐液相口,将第二管路32与储罐气相口连通;

99.步骤二、当槽车内压力>储罐内压力时,直接进行步骤三,当槽车内压力≤储罐内压力时,对槽车增压,包括:

100.维持泵1关闭,槽车内流体通过第二接口5和第三接口6后进入第一节能装置8,经过泵1进入增压器2增压,增压后流体经第一管路9对槽车进行增压,具体包括:

101.当采用如实施例1或实施例2所示装置时,流体从泵出口流出进入增压器2,经第一管路9对槽车进行增压;

102.当采用如实施例3~6所示装置时,流体从泵第二出口13流出进入增压器2,经第一管路9对槽车进行增压;

103.当采用如实施例7~14所示装置时,流体从泵第一出口12流出进入第二节能装置7,然后进入增压器2,经第一管路9对槽车进行增压;

104.步骤三、泵预冷:维持泵1关闭,槽车内流体经第二接口5和第三接口6进入第一节能装置8,从泵入口11进入泵1对泵1进行预冷;

105.当采用如实施例1或实施例2所示装置时,预冷后流体从泵出口流出;

106.当采用实施例3、5、7、9、11或13所示装置时,预冷后流体从泵第二出口13和泵第一出口12分别流出,从泵第二出口13流出的流体进入增压器2,从泵第一出口12流出的流体,或通过第四接口31进入储罐(如实施例3或5),或经过汇入第二节能装置7后一部分进入增压器2,另一部分通过第四接口31进入储罐(如实施例7、9、11或13),至泵1冷却至预设温度;在阀门3和泵第二出口13配合作用下,对泵进行冷却的流体吸收热量后进入增压器2,有利于利用冷却热量;

107.当采用实施例4、6、8、10、12或14时,预冷后流体从泵第二出口13和泵第一出口12分别流出后,从泵第二出口13流出的流体分成两路,一路进入增压器2,另一路进入第二管线81,第二管线81内流体或流回第一节能装置8,或进入第一管路9,从泵第一出口12流出的流体,或通过第四接口31直接进入储罐(如实施例4或6),或经过汇入第二节能装置7后一部分进入增压器2,另一部分通过第四接口31进入储罐(如实施例8、10、12或14),至泵1冷却至预设温度;

108.步骤四、卸车:启动泵1,槽车内流体经第二接口5和第三接口6后进入第一节能装置8,进入泵1;

109.当采用如实施例1或实施例2所示装置时,流体经泵1从泵出口流出后分流,一路进入增压器2,通过第一管路9对槽车进行增压,另一路通过第四接口31进入储罐,在增压后槽车和泵1的共同作用下,实现增压泵卸车;

110.当采用实施例3~6所示装置时,流体经泵1从泵第一出口12和泵第二出口13分别流出,从泵第二出口13流出的流体进入增压器2,经增压器2增压后从第一管路9流回槽车对槽车进行增压,从泵第一出口12流出的流体通过第四接口31进入储罐,在增压后槽车和泵1的共同作用下,实现增压泵卸车;

111.当采用实施例7~14所示装置时,切断连通管线71,流体经泵1从泵第一出口12和泵第二出口13分别流出,泵第二出口13流出的流体进入增压器2,经增压器2增压后从第一管路9流回槽车对槽车进行增压,泵第一出口12流出的流体通过第四接口31进入储罐,在增压后槽车和泵1的共同作用下,实现增压泵卸车。

112.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何限制,凡是根据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1