防爆智能导航系统的制作方法

[0001]

本发明涉及一种智能导航系统的防爆设计,涉及磁导航传感器、rfid、激光雷达以及控制主板的防爆处理,具体为一种防爆智能导航系统。

背景技术:

[0002]

普通智能导航系统是车辆实现自动化的重要组成部分,目前已经在agv车辆中广泛应用,技术也非常成熟,但由于其普通的结构设计使其不能用于爆炸性环境。本技术涉及一种智能导航系统的防爆设计,具体涉及磁导航传感器、rfid、激光雷达以及控制主板的防爆处理。防爆智能导航系统可用于爆炸性环境(气体1区、粉尘21区)。

[0003]

目前市场上的导航系统主要有四部分组成:控制主板、导航传感器、rfid、激光雷达。控制主板:控制整个车辆的运转;导航传感器感:通过在agv小车行驶的线路上铺设磁条,并使磁条磁场的方向一致。如此,磁传感器可以通过检测磁场识别路径所在,以便使agv小车保持在磁轨道内;而磁传感器对磁场方向的检测可让agv小车辨识运动的方向。通过磁传感器与磁条的配合使用便实现了磁导航。在实际的使用过程中,地面控制系统给出指令后,由车载控制系统负责agv导航计算,导引实现车辆行走、装卸操作等功能;rfid:地面特定位置安装带线圈的卡片(在一条路径上会有多个卡片),不同卡片内事先植入不同的信息,车辆在到达卡片位置时,车辆会根据设置好的程序做出动作,比如取货放货;激光雷达:探测障碍物,当激光雷达探测到前方有障碍物时,车辆先减速后停止。

[0004]

但是现有的导航系统采用传统结构,电气元件及线路都暴露在大气中,其产生的火花或高温可点燃周围环境中的爆炸性混合物,因此还不适用与爆炸性环境,为此,我们推出一种防爆智能导航系统。

技术实现要素:

[0005]

本发明的目的在于提供一种防爆智能导航系统,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种防爆智能导航系统,包括防爆激光雷达系统、防爆rfid系统、防爆磁导航传感器系统,所述防爆激光雷达系统包括第一防爆盒体,所述第一防爆盒体的下端内部连接有第一防透明视窗板,所述第一防透明视窗板的下端连接有第一防透明视窗压板,所述第一防爆盒体的上端连接有第一盖板,所述第一盖板的下端右侧通过第一内六角圆柱头螺钉连接至第一防爆盒体上,所述第一防爆盒体的内部设有第一激光雷达,所述第一激光雷达的一端连接有第一电缆,所述第一防爆盒体的一侧面设有第一接地标识,所述第一防爆盒体的一侧位于第一接地标识的上方连接有第一十字槽盘头螺钉,所述第一防爆盒体的一侧贯穿连接有第一六角头螺栓,所述第一六角头螺栓的一端位于第一防爆盒体的内部连接有第二内六角圆柱头螺钉,所述防爆磁导航传感器系统包括磁导传感器盒体,所述磁导传感器盒体的下端内部连接有第二防透明视窗板,所述第二防透明视窗板的下端连接有第二防透明视窗压板,所述磁导传感器盒体的上端连接

有第二盖板,所述第二盖板的下端右侧通过第五内六角圆柱头螺钉连接至磁导传感器盒体上,所述磁导传感器盒体的内部设有磁导传感器,所述磁导传感器通过第三内六角圆柱头螺钉连接至磁导传感器盒体上,所述第三内六角圆柱头螺钉的右端连接有第六内六角圆柱头螺钉,所述磁导传感器盒体的上端通过第二压紧螺母连接有第二电缆,所述磁导传感器盒体的一面连接有第二接地,所述防爆rfid系统包括第三防爆盒体,所述第三防爆盒体的上端连接有第三防透明视窗板,所述第三防透明视窗板的下端连接有第三防透明视窗压板,所述第三防爆盒体的下端连接有第三盖板,所述第三防爆盒体的一侧通过第三压紧螺母连接有第三电缆,所述第三防爆盒体的内部连接有第三雷达,所述第三雷达通过长螺钉固定在第三防爆盒体的内部,所述第三防爆盒体的一侧设有第三接地。

[0007]

优选的,所述第一盖板与第一防爆盒体的连接处设有第一防尘密封圈,且第一防透明视窗压板与第一防爆盒体也通过第一内六角圆柱头螺钉连接。

[0008]

优选的,所述第一电缆的外部与第一防爆盒体的连接处分别设有第一压紧垫片a、第一压紧密封圈a、第一压紧螺母,所述第二内六角圆柱头螺钉与第一六角头螺栓的连接处还设有第一平垫、第二弹垫。

[0009]

优选的,所述第一防爆盒体的一面通过第一标牌铆钉连接有第一铭牌,所述第一铭牌的侧面位于第一防爆盒体上还连接有第一防爆警告牌。

[0010]

优选的,所述第三内六角圆柱头螺钉的一端位于磁导传感器盒体中还连接有第二防尘密封圈,且第二防透明视窗板与磁导传感器盒体也通过第五内六角圆柱头螺钉连接。

[0011]

优选的,所述第二盖板与磁导传感器盒体的连接处设有第三防尘密封圈。

[0012]

优选的,所述第二压紧螺母与磁导传感器盒体的连接处设有第二压紧垫片a。

[0013]

优选的,所述第三压紧螺母与第三防爆盒体的连接处设有第四压紧垫片a、第四压紧密封圈a。

[0014]

优选的,所述第三防爆盒体与第三盖板的连接处设有第四防尘密封圈,所述第三防爆盒体与第三盖板通过第七内六角圆柱头螺钉连接,所述第七内六角圆柱头螺钉上设有第五防尘密封垫。

[0015]

与现有技术相比,本发明的有益效果是:本发明本技术与已存在的技术最大区别在于本技术设计时采用了防爆机构,本防爆智能导航系统根据gb.19854-2005、gb.3836设计,主要组成部分:防爆激光雷达系统、防爆rfid系统、防爆磁导航传感器系统,内含防爆控制箱、防爆磁导航传感器、防爆激光雷达、防爆rfid,本发明采用防爆结构设计后,使其可以运用到一般车辆不能用的爆炸性环境,如化工厂、加油站、气站、尘较大的工厂等。

附图说明

[0016]

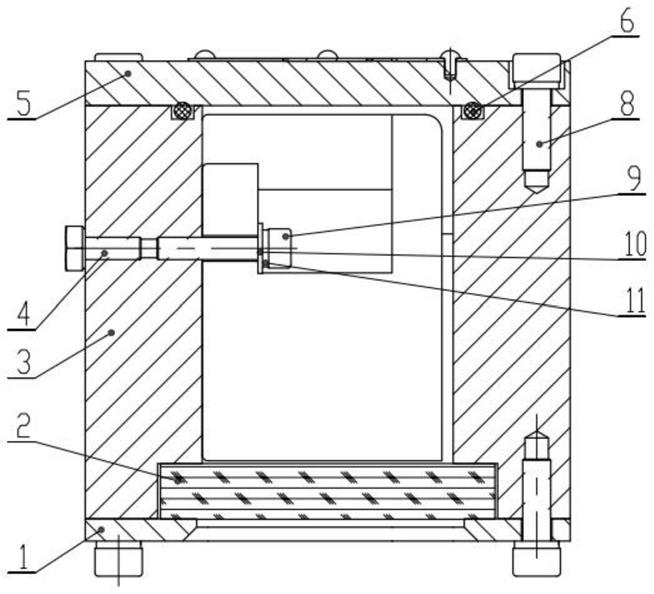

图1为本发明第一防爆盒体内部结构示意图;

[0017]

图2为本发明另一视角内部结构示意图;

[0018]

图3为本发明第一防爆盒体俯视结构示意图;

[0019]

图4为本发明第一防爆盒体外部结构示意图;

[0020]

图5为本发明磁导传感器盒体内部结构示意图;

[0021]

图6为本发明磁导传感器盒体正视内部结构示意图;

[0022]

图7为本发明磁导传感器盒体俯视结构示意图;

[0023]

图8为本发明磁导传感器盒体外部结构示意图;

[0024]

图9为本发明第三防爆盒体内部结构示意图;

[0025]

图10为本发明第三防爆盒体侧视结构示意图;

[0026]

图11为本发明第三防爆盒体俯视结构示意图;

[0027]

图12为本发明第三防爆盒体外部结构示意图。

[0028]

图中:1、第一防透明视窗压板;2、第一防透明视窗板;3、第一防爆盒体;4、第一六角头螺栓;5、第一盖板;6、第一防尘密封圈;8、第一内六角圆柱头螺钉;9、第二内六角圆柱头螺钉;10、第一平垫;11、第二弹垫;12、第一激光雷达;13、第一压紧垫片a;14、第一压紧密封圈a;15、第一压紧螺母;16、第一电缆;17、第一标牌铆钉;18、第一铭牌;19、第一防爆警告牌;20、第一十字槽盘头螺钉;21、第一接地标识;22、磁导传感器盒体;33、第六内六角圆柱头螺钉;44、传感器;55、第二盖板;66、第二防尘密封圈;77、第三防尘密封圈;88、第三内六角圆柱头螺钉;111、第二防透明视窗板;555、第五内六角圆柱头螺钉;1212、第二压紧垫片a;1515、第二电缆;1616、第二压紧螺母;1717、第二接地;2121、第二防透明视窗压板;63、第三防爆盒体;49、第三盖板;62、第三防透明视窗板;61、第三防透明视窗压板;69、第四防尘密封圈;79、第三压紧螺母;89、第三电缆;109、第四压紧密封圈a;119、第四压紧垫片a;156、第五防尘密封垫;166、第七内六角圆柱头螺钉;176、第三接地;196、第三雷达。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

请参阅图1-12,本发明提供一种技术方案:一种防爆智能导航系统,包括防爆激光雷达系统、防爆rfid系统、防爆磁导航传感器系统,所述防爆激光雷达系统包括第一防爆盒体3,所述第一防爆盒体3的下端内部连接有第一防透明视窗板2,所述第一防透明视窗板2的下端连接有第一防透明视窗压板1,所述第一防爆盒体3的上端连接有第一盖板5,所述第一盖板5的下端右侧通过第一内六角圆柱头螺钉8连接至第一防爆盒体3上,所述第一防爆盒体3的内部设有第一激光雷达12,所述第一激光雷达12的一端连接有第一电缆16,所述第一防爆盒体3的一侧面设有第一接地标识21,所述第一防爆盒体3的一侧位于第一接地标识21的上方连接有第一十字槽盘头螺钉20,所述第一防爆盒体3的一侧贯穿连接有第一六角头螺栓4,所述第一六角头螺栓4的一端位于第一防爆盒体3的内部连接有第二内六角圆柱头螺钉9。防爆激光雷达系统与防爆agv车辆配套使用,主要作用为感应到障碍物的不同距离给控制器传递不同的信号来实现车辆的减速、停止等功能。

[0031]

a、适用于海拔高度≤2200m;

[0032]

b、适用于环境温度-20℃~40℃;

[0033]

c、适用于环境湿度≤95%(25℃);

[0034]

d、适用于爆炸性气体、粉尘混合物温度组别:t1~t6;

[0035]

e、适用于爆炸性气体、粉尘混合物危险场所:1区、2区、21区、22区;

[0036]

f、适用于爆炸性气体、粉尘混合物危险类别:iia、iib、ⅲa、ⅲb。

[0037]

请参阅图1-4,第一防爆盒体3用铝合金,盖板用q235钢板制造,能承受gb3836.2-2010、gb 12476.1-2013中所规定的强度试验和隔爆性能试验及尘密试验、温度试验等。第一防爆盒体3及部件经精加工后进行静压试验,试验压力为1.5mpa,加压时间为10+02s,以无滴水和无结构发生影响隔爆性能的永久变形或破坏为合格。第一防透明视窗板2、第一防透明视窗压板1为透明件钢化玻璃的透光不小于85%,其抗冲击强度不小于4j,观察窗玻璃试样须符合gb3836.1规定的热剧变试验和冲击试验。第一防爆盒体3的隔爆接合面须清理干净,壳体、接头体所有隔爆接合面及密封条槽须涂204-1防锈油。防爆雷达的第一防爆盒体3、第一盖板5等所有隔爆接合面、螺孔及密封条槽面不得涂油漆。防爆雷达内与外部接线端子的电气间隙不小于2mm,爬电距离不小于2mm。防爆雷达的所有紧固件必须经防锈处理,且须防止松动。防爆雷达在正常工作下外壳最高表面温度不应超过80℃。第一电缆16是采用密封压紧密封引入。

[0038]

请参阅图5-8,所述防爆磁导航传感器系统包括磁导传感器盒体22,所述磁导传感器盒体22的下端内部连接有第二防透明视窗板111,所述第二防透明视窗板111的下端连接有第二防透明视窗压板2121,所述磁导传感器盒体22的上端连接有第二盖板55,所述第二盖板55的下端右侧通过第五内六角圆柱头螺钉555连接至磁导传感器盒体22上,所述磁导传感器盒体22的内部设有磁导传感器44,所述磁导传感器44通过第三内六角圆柱头螺钉88连接至磁导传感器盒体22上,所述第三内六角圆柱头螺钉88的右端连接有第六内六角圆柱头螺钉33,所述磁导传感器盒体22的上端通过第二压紧螺母1616连接有第二电缆1515,所述磁导传感器盒体22的一面连接有第二接地1717。防爆磁导航传感器系统与防爆agv车辆配套使用,主要作用为根据预先敷设好的磁条路径不断给控制器传递信号等功能。

[0039]

a、适用于海拔高度≤2200m;

[0040]

b、适用于环境温度-20℃~40℃;

[0041]

c、适用于环境湿度≤95%(25℃);

[0042]

d、适用于爆炸性气体、粉尘混合物温度组别:t1~t6;

[0043]

e、适用于爆炸性气体、粉尘混合物危险场所:1区、2区、21区、22区;

[0044]

f、适用于爆炸性气体、粉尘混合物危险类别:iia、iib、ⅲa、ⅲb。

[0045]

磁导传感器盒体22用铝合金,第二盖板55用q235钢板制造,能承受gb 3836.2-2010、gb 12476.1-2013中所规定的强度试验和隔爆性能试验及尘密试验、温度试验等。磁导传感器44的磁导传感器盒体22及部件经精加工后进行静压试验,试验压力为1.5mpa,加压时间为10+02s,以无滴水和无结构发生影响隔爆性能的永久变形或破坏为合格。第二防透明视窗板111、第二防透明视窗压板2121为透明件钢化玻璃的透光不小于85%,其抗冲击强度不小于4j。磁导传感器44的隔爆接合面须清理干净,壳体、接头体所有隔爆接合面及密封条槽须涂204-1防锈油。磁导传感器44的磁导传感器盒体22、第二盖板55等所有隔爆接合面、螺孔及密封条槽面不得涂油漆。磁导传感器44内与外部接线端子的电气间隙不小于2mm,爬电距离不小于2mm。磁导传感器44的所有紧固件必须经防锈处理,且须防止松动。磁导传感器44在正常工作下外壳最高表面温度不应超过80℃。

[0046]

请参阅图9-12,所述防爆rfid系统包括第三防爆盒体63,所述第三防爆盒体63的上端连接有第三防透明视窗板62,所述第三防透明视窗板62的下端连接有第三防透明视窗压板61,所述第三防爆盒体63的下端连接有第三盖板49,所述第三防爆盒体63的一侧通过

第三压紧螺母79连接有第三电缆89,所述第三防爆盒体63的内部连接有第三雷达196,所述第三雷达196通过长螺钉固定在第三防爆盒体63的内部,所述第三防爆盒体63的一侧设有第三接地176。防爆rfid系统与防爆agv车辆配套使用,主要作用为根据预先敷设好的功能地标给控制器传递信号等功能。

[0047]

a、适用于海拔高度≤2200m;

[0048]

b、适用于环境温度-20℃~40℃;

[0049]

c、适用于环境湿度≤95%(25℃);

[0050]

d、适用于爆炸性气体、粉尘混合物温度组别:t1~t6;

[0051]

e、适用于爆炸性气体、粉尘混合物危险场所:1区、2区、21区、22区;

[0052]

f、适用于爆炸性气体、粉尘混合物危险类别:iia、iib、ⅲa、ⅲb。

[0053]

防爆rfid第三防爆盒体63用铝合金,第三盖板49用q235钢板制造,能承受gb 3836.2-2010、gb 12476.1-2013中所规定的强度试验和隔爆性能试验及尘密试验、温度试验等。防爆rfid的第三防爆盒体63及部件经精加工后进行静压试验,试验压力为1.5mpa,加压时间为10+02s,以无滴水和无结构发生影响隔爆性能的永久变形或破坏为合格。第三防透明视窗板62、第三防透明视窗压板61为透明件钢化玻璃的透光不小于85%,其抗冲击强度不小于4j,观察窗玻璃试样须符合gb3836.1规定的热剧变试验和冲击试验。防爆rfid系统的隔爆接合面须清理干净,第三盖板49、接头体所有隔爆接合面及密封条槽须涂204-1防锈油。防爆rfid系统的第三防爆盒体63、第三盖板49等所有隔爆接合面、螺孔及密封条槽面不得涂油漆。防爆rfid系统内与外部接线端子的电气间隙不小于2mm,爬电距离不小于2mm。防爆rfid系统的所有紧固件必须经防锈处理,且须防止松动。防爆rfid系统在正常工作下外壳最高表面温度不应超过80℃。

[0054]

具体的,所述第一盖板5与第一防爆盒体3的连接处设有第一防尘密封圈6,且第一防透明视窗压板1与第一防爆盒体3也通过第一内六角圆柱头螺钉8连接。

[0055]

具体的,所述第一电缆16的外部与第一防爆盒体3的连接处分别设有第一压紧垫片a13、第一压紧密封圈a14、第一压紧螺母15,所述第二内六角圆柱头螺钉9与第一六角头螺栓4的连接处还设有第一平垫10、第二弹垫11。

[0056]

具体的,所述第一防爆盒体3的一面通过第一标牌铆钉17连接有第一铭牌18,所述第一铭牌18的侧面位于第一防爆盒体3上还连接有第一防爆警告牌19。

[0057]

具体的,所述第三内六角圆柱头螺钉88的一端位于磁导传感器盒体22中还连接有第二防尘密封圈66,且第二防透明视窗板111与磁导传感器盒体22也通过第五内六角圆柱头螺钉555连接。

[0058]

具体的,所述第二盖板55与磁导传感器盒体22的连接处设有第三防尘密封圈77。

[0059]

具体的,所述第二压紧螺母1616与磁导传感器盒体22的连接处设有第二压紧垫片a1212。

[0060]

具体的,所述第三压紧螺母79与第三防爆盒体63的连接处设有第四压紧垫片a119、第四压紧密封圈a109。

[0061]

具体的,所述第三防爆盒体63与第三盖板49的连接处设有第四防尘密封圈69,所述第三防爆盒体63与第三盖板49通过第七内六角圆柱头螺钉166连接,所述第七内六角圆柱头螺钉166上设有第五防尘密封垫156。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1