可考虑水压力作用的碾压混凝土侵蚀实时监测装置及方法与流程

[0001]

本发明属于水利工程技术领域,涉及一种可考虑水压力作用的碾压混凝土侵蚀实时监测装置,本发明还涉及上述监测装置的监测方法。

背景技术:

[0002]

碾压混凝土是一种用于大规模混凝土施工的无坍落度混凝土,由于其成本低,施工快速,因此被广泛应用于水利工程中,特别是用于大坝的浇筑。碾压混凝土通常是逐层浇筑,由于每层浇筑间隔时间不同,所以碾压混凝土的力学性能和抗渗性能与普通混凝土有很大的不同。碾压混凝土的主要问题是碾压层面的结构特性,如何实现碾压混凝土的一体化。工程实践证明,碾压层通常是坝体机构最薄弱的部位,也是坝体加固的重要部位。大坝混凝土层间界面的完整性和渗透性在很大程度上影响着大坝结构的功能性和安全性。因此有必要对碾压混凝土层间界面的性质进行研究。如果水中如果含有硫酸盐成分,则会对混凝土产生侵蚀破坏,特别是在碾压混凝土的层面结合处造成严重的侵蚀破坏。为预防此侵蚀破坏,需了解硫酸盐侵蚀作用下,碾压混凝土层面结构的变化情况,从而提出相应的预防措施。

[0003]

对监测碾压混凝土层在硫酸盐侵蚀作用的结构变化研究多为宏观实验和数值模拟实验。宏观实验多为硫酸盐溶液全浸泡法或干湿循环法,监测其在不同硫酸盐溶液浓度及不同龄期混凝土的强度损失和相对动弹性模量的变化。并通过这些宏观参数反映碾压混凝土层在硫酸盐侵蚀作用下的结构的变化情况。但是宏观试验不能做到实时、无损地监测碾压混凝土层间结构的变化,并且一些细观结构参数(孔隙的大小分布、孔隙的连通性等)相比宏观结构参数更能反映碾压混凝土层间结构在硫酸盐溶液侵蚀作用下的变化情况。

[0004]

此外目前大多数硫酸盐侵蚀装置均在硫酸盐干湿循环试验箱内进行,并未考虑水压力对损伤程度的影响。而在实际的水利工程中,碾压混凝土坝所承受的水压力从上而下不断增大,因此位于碾压混凝土坝下部的混凝土层间结构承受的水压力要远大于上部的混凝土层间结构所承受的水压力,而水压力越大,硫酸盐溶液对碾压混凝土层间结构的渗透能力就越强。所以碾压混凝土层间结构在承受不同的水压力作用下与宏观试验下静止的水浴环境的硫酸盐侵蚀损伤必定不同,因此,在设计碾压混凝土层间结构硫酸盐侵蚀实验时,必须考虑不同水压力作用的影响,才能更符合工程实际。虽然数值模拟试验能够很好地模拟碾压混凝土层间结构的变化情况,也可以设置相应的参数以考虑水头压力作用的影响,但是有些细部结构的变化情况并不符合实际试验时的变化,因此有必要设计一种能够实时、无损地监测碾压混凝土层在硫酸盐侵蚀作用下结构变化的方法,预测硫酸盐侵蚀作用下碾压混凝土层间结构的破坏程度。

技术实现要素:

[0005]

本发明的目的是提供一种可考虑水压力作用的碾压混凝土侵蚀实时监测装置,能够实时监测测试结果并且测试过程中无需移动试件。

[0006]

本发明的另一目的是提供一种可考虑水压力作用的碾压混凝土侵蚀实时监测方法,解决了现有的监测方法不能进行实时、无损地监测碾压混凝土层间结构变化的问题。

[0007]

本发明所采用的技术方案是,一种可考虑水压力作用的碾压混凝土侵蚀实时监测装置,包括核磁共振分析系统,核磁共振分析系统通过软管a与主水槽底部连接,主水槽顶部通过软管b与水头控制系统连接,主水槽顶部通过软管c与水泵连接,水泵设置于副水槽中,副水槽中设置有ph检测仪,副水槽通过软管d与核磁共振分析系统连接。

[0008]

本发明的特征还在于,

[0009]

软管a上设置有试样装填装置阀门,软管b上设置有水头控制系统阀门,软管c上设置有水泵回水阀门,软管d上设置有尾水阀门。

[0010]

核磁共振分析系统包括核磁共振机体,核磁共振机体内部设置有试样装填装置,试样装填装置的进水口与软管a连接,试样装填装置的出水口与软管d连接,试样装填装置的底端设置有排水孔,排水孔上设置有排水孔阀门,核磁共振机体还分别与温度控制器、核磁共振信号发射、采集器和计算机连接。

[0011]

试样装填装置为圆筒状,其由有机玻璃制成。

[0012]

本发明的另一种技术方案是,一种可考虑水压力作用的碾压混凝土侵蚀实时监测方法,具体按照以下步骤实施:

[0013]

步骤1,制备碾压混凝土试件

[0014]

采用分层浇筑的方式,先浇筑成型下半部分试件,对层面进行凿毛处理,间隔3h以后浇筑上半部分试件,得到完整试件,将完整试件养护2天后拆模,将拆模后的完整试件放入标准养护箱中养护90天,采用钻机在养护好的完整试件上钻取碾压混凝土试件,层面位于碾压混凝土试件的中部,将碾压混凝土试件在水中浸泡3天取出;

[0015]

步骤2,测试碾压混凝土试件层间结构的初始特性

[0016]

将步骤1取出的碾压混凝土试件放入试样装填装置中,以低场核磁共振中分层测试技术为基础,对碾压混凝土试件施加一个用以排除磁场均匀性干扰的脉冲序列的cpmg信号,得到碾压混凝土试件t2谱,根据t2谱得到碾压混凝土试件的孔隙结构特征参数,孔隙结构特征参数包括孔隙率、孔径分布、平均孔隙半径、孔隙间距及孔结构形态;

[0017]

若假设碾压混凝土试件内部孔隙是理想球体单元,则建立起t2谱与孔隙结构特征参数之间的关系:

[0018]

r=μt2[0019]

式中:r是孔隙的半径;μ是经验变换系数,μ=0.01μm/ms;

[0020]

步骤3,待步骤2测试结束后,调整水头控制系统至需要测试的水头,打开水头控制系统阀门、试样装填装置阀门、尾水阀门及水泵回水阀门,使硫酸盐溶液通过试样装填装置进入副水槽,同时开启水泵,将硫酸盐溶液输送至主水槽,维持硫酸盐溶液接触碾压混凝土试件时间16h,关闭水头控制系统阀门、试样装填装置阀门、尾水阀门及水泵回水阀门,通过ph检测仪监控副水槽中的硫酸盐溶液浓度;

[0021]

步骤4,打开试样装填装置上的排水孔,排出试样装填装置内的剩余的硫酸盐溶液,使碾压混凝土试件表面不与硫酸盐溶液接触,静置8h。

[0022]

步骤5,通过核磁共振分析系统测试碾压混凝土试件在一定水头、一定浓度硫酸盐溶液侵蚀作用下的细观结构特性,在副水槽中更换不同浓度的硫酸盐溶液并在水头控制系

统设置不同的水压力,相同时间后,对碾压混凝土试件使用核磁共振分析系统扫描碾压混凝土试件的层间截面,得到不同水压力、不同浓度硫酸盐溶液侵蚀作用下碾压混凝土层间的细观结构参数;

[0023]

步骤6,重复步骤3-5,得到长期硫酸盐侵蚀作用下碾压混凝土内部细观结构参数变化情况。

[0024]

本发明的特征还在于,

[0025]

步骤1中碾压混凝土试件的直径为50mm,高度为150mm。

[0026]

步骤3中监控的硫酸盐溶液的ph大于6时,对硫酸盐溶液浓度进行更换。

[0027]

步骤3-5为一个硫酸盐干湿循环过程,其时间为24h。

[0028]

步骤5中水头为1-100m,硫酸盐溶液浓度为5%-15%。

[0029]

本发明的有益效果是,

[0030]

(1)本发明一种可考虑水压力作用的碾压混凝土侵蚀实时监测装置,利用核磁共振分析系统,实现无损、实时监测碾压混凝土层面结构在硫酸盐溶液侵蚀作用下的细观结构变化,通过结构的变化,可分析得到碾压混凝土层面的损伤劣化情况,分析被侵蚀前后的变化规律,从而对硫酸盐侵蚀作用的破坏程度进行预测,分析原理,为提供改善其性能的理论依据,同时对细观结构变化进行观察分析,能够分析模拟硫酸盐侵蚀破坏的机理;

[0031]

(2)本发明一种可考虑水压力作用的碾压混凝土侵蚀实时监测装置,在硫酸盐溶液侵蚀监测过程中,试件无需移动,也无需反复拆卸装置,一次安装后,即可进行实时监测,避免全浸泡或干湿循环法需要移动试件进行测量其参数的繁琐过程,同时,硫酸盐溶液可以自动循环利用,避免了环境污染与资源浪费,通过对硫酸盐溶液侵蚀过程中的ph值自动监控,保证了侵蚀过程实验的可靠性,可真正实现高效,实时,无损监测;

[0032]

(3)本发明一种可考虑水压力作用的碾压混凝土侵蚀实时监测方法,能够实现考虑不同水压力作用下硫酸盐溶液对碾压混凝土层间结构的影响情况,比常规硫酸盐侵蚀试验得到的结果更加符合工程实际情况,并且对于水头的调整范围较大,能够满足低、中、高混凝土坝受硫酸盐侵蚀工况。

附图说明

[0033]

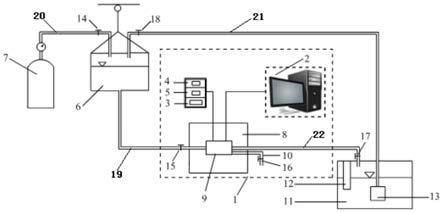

图1是本发明监测装置的结构示意图;

[0034]

图2是本发明监测装置中的试样装填装置的结构示意图;

[0035]

图3是本发明监测装置中的试样装填装置的侧视图

[0036]

图4是本发明监测方法中的上半部分试件和下半部分试件的结构示意图;

[0037]

图5是本发明监测方法中的碾压混凝土试件的结构示意图。

[0038]

图中,1.核磁共振分析系统,2.计算机,3.温度控制器,4.核磁共振信号发射器,5.采集器,6.主水槽,7.水头控制系统,8.核磁共振机体,9.试样装填装置,10.排水孔,11.副水槽,12.ph检测仪,13.水泵,14.水头控制系统阀门,15.试样装填装置阀门,16.排水孔阀门,17.尾水阀门,18.水泵回水阀门,19.软管a,20.软管b,21.软管c,22.软管d,23.碾压混凝土试件,24. 下半部分试件,25.上半部分试件。

[0051]

式中:r是孔隙的半径;μ是经验变换系数,与材料的种类有关,大部分岩石的μ值在0.01μm/ms到0.15μm/ms之间,取μ=0.01μm/ms,用于建立 t2和r之间的关系;

[0052]

步骤3,待步骤2测试结束后,调整水头控制系统7至需要测试的水头,打开水头控制系统阀门14、试样装填装置阀门15、尾水阀门17及水泵回水阀门18,使硫酸盐溶液通过试样装填装置9进入副水槽11,同时开启水泵 13,将硫酸盐溶液输送至主水槽6,维持硫酸盐溶液浸泡碾压混凝土试件23 时间16h,关闭水头控制系统阀门14、试样装填装置阀门15、尾水阀门17 及水泵回水阀门18,通过ph检测仪12监控副水槽11中的硫酸盐溶液浓度,当监控的硫酸盐溶液的ph大于6时,对硫酸盐溶液浓度进行更换;

[0053]

步骤4,打开试样装填装置9上的排水孔10,排出试样装填装置9内的剩余的硫酸盐溶液,使碾压混凝土试件23表面不与硫酸盐溶液接触,静置 8h。

[0054]

步骤5,通过核磁共振分析系统1测试碾压混凝土试件23在1-100m的水头、浓度为5%-15%的硫酸盐溶液侵蚀作用下的细观结构特性,在副水槽 11中更换不同浓度的硫酸盐溶液并施加不同的水压力,相同时间后,对碾压混凝土试件23使用核磁共振分析系统1扫描碾压混凝土试件23的层间截面,得到不同水压力、不同浓度硫酸盐溶液侵蚀作用下碾压混凝土层间的细观结构参数;

[0055]

步骤6,步骤3-5为一个硫酸盐干湿循环过程,其时间为24h,重复步骤3-5,得到长期硫酸盐侵蚀作用下碾压混凝土内部细观结构参数变化情况。

[0056]

实施例1

[0057]

本发明一种可考虑水压力作用的碾压混凝土侵蚀实时监测方法,采用本发明的监测装置,具体按照以下步骤实施:

[0058]

步骤1,制备碾压混凝土试件23

[0059]

浇筑前湿筛筛除大于等于40mm粒径的粗骨料,如图4和图5所示,采用分层浇筑的方式,先浇筑成型下半部分试件24,对层面进行凿毛处理,间隔3h以后浇筑上半部分试件25,得到完整试件,将完整试件养护2天后拆模,将拆模后的完整试件放入标准养护箱中养护90天,采用钻机在养护好的完整试件上钻取碾压混凝土试件23,层面位于碾压混凝土试件23的中部且沿其轴向,将碾压混凝土试件23在水中浸泡3天取出;

[0060]

步骤2,测试碾压混凝土试件23层间结构的初始特性

[0061]

将步骤1取出的碾压混凝土试件23放入试样装填装置9中,以低场核磁共振(nmr)中分层(se-spi)测试技术为基础,对碾压混凝土试件23 施加一个用以排除磁场均匀性干扰的脉冲序列的cpmg信号,根据核磁共振分析系统1得到碾压混凝土试件23的t2谱(自旋弛豫时间),根据t2谱得到碾压混凝土试件23的孔隙结构特征参数,孔隙结构特征参数包括孔隙率、孔径分布、平均孔隙半径、孔隙间距及孔结构形态;

[0062]

若假设碾压混凝土试件23内部孔隙是理想球体单元,则建立起t2谱与孔隙结构特征参数之间的关系:

[0063]

r=μt2[0064]

式中:r是孔隙的半径;μ是经验变换系数,与材料的种类有关,大部分岩石的μ值在0.01μm/ms到0.15μm/ms之间,取μ=0.01μm/ms,用于建立 t2和r之间的关系;

[0065]

步骤3,待步骤2测试结束后,调整水头控制系统7至需要测试的水头,打开水头控制系统阀门14、试样装填装置阀门15、尾水阀门17及水泵回水阀门18,使硫酸盐溶液通过试

样装填装置9进入副水槽11,同时开启水泵 13,将硫酸盐溶液输送至主水槽6,维持硫酸盐溶液浸泡碾压混凝土试件23 时间16h,关闭水头控制系统阀门14、试样装填装置阀门15、尾水阀门17 及水泵回水阀门18,通过ph检测仪12监控副水槽11中的硫酸盐溶液浓度,当监控的硫酸盐溶液的ph大于6时,对硫酸盐溶液浓度进行更换;

[0066]

步骤4,打开试样装填装置9上的排水孔10,排出试样装填装置9内的剩余的硫酸盐溶液,使碾压混凝土试件23表面不与硫酸盐溶液接触,静置 8h。

[0067]

步骤5,通过核磁共振分析系统1测试碾压混凝土试件23在1m的水头、浓度为5%的硫酸盐溶液侵蚀作用下的细观结构特性,在副水槽11中更换不同浓度的硫酸盐溶液并施加不同的水压力,相同时间后,对碾压混凝土试件23使用核磁共振分析系统1扫描碾压混凝土试件23的层间截面,得到不同水压力、不同浓度硫酸盐溶液侵蚀作用下碾压混凝土层间的细观结构参数;

[0068]

步骤6,步骤3-5为一个硫酸盐干湿循环过程,其时间为24h,重复步骤3-5,循环50次,得到长期硫酸盐侵蚀作用下碾压混凝土内部细观结构参数变化情况。

[0069]

实施例2

[0070]

与实施例1的步骤相同,区别仅在于在测试50m的水头、浓度为5%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0071]

实施例3

[0072]

与实施例1的步骤相同,区别仅在于在测试100m的水头、浓度为5%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0073]

实施例4

[0074]

与实施例1的步骤相同,区别仅在于在测试1m的水头、浓度为10%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0075]

实施例5

[0076]

与实施例1的步骤相同,区别仅在于在测试50m的水头、浓度为10%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0077]

实施例6

[0078]

与实施例1的步骤相同,区别仅在于在测试100m的水头、浓度为10%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0079]

实施例7

[0080]

与实施例1的步骤相同,区别仅在于在测试1m的水头、浓度为15%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0081]

实施例8

[0082]

与实施例1的步骤相同,区别仅在于在测试50m的水头、浓度为15%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0083]

实施例9

[0084]

与实施例1的步骤相同,区别仅在于在测试100m的水头、浓度为15%的硫酸盐溶液侵蚀作用下的细观结构特性。

[0085]

实施例1-实施例9处理的碾压混凝土试件进行孔隙类型、孔隙占比、孔隙率进行测试,测试结果如表1所示,具体为:

[0086]

表1不同试验方案下混凝土孔隙率与孔隙分布结果

[0087][0088]

由表1可知,在1m水头情况下,经过50次硫酸盐干湿循环以后,混凝土中裂缝所占比例及孔隙率较小,随着水头的增加,混凝土中裂缝所占比例及孔隙率逐渐增大;在5%硫酸盐浓度下,随着水头1m增加到50m,裂缝所占比例增加1%,孔隙率增加0.11%。同样可以看出,随着硫酸盐浓度的增加,混凝土中裂缝所占比例及孔隙率逐渐增大;当水头为100m,硫酸盐浓度为15%时,裂缝所占比例最大,达到16%;孔隙率达到最大值4.69%。由以上分析可知:硫酸盐浓度对层面硫酸盐侵蚀影响较大,水压力对其影响较小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1