一种动力电池包采样回路检测装置的制作方法

[0001]

本实用新型涉及汽车相关技术领域,特别是一种动力电池包采样回路检测装置。

背景技术:

[0002]

近年来,电动自行车及电动汽车大量普及。由于动力电池包为电动自行车及电动汽车提供动力,因此,动力电池包制造质量至关重要。

[0003]

现有对于动力电池包的测量工具,均是从动力电池包的电池管理电路板(battery management system,bms)中获取数据。因此,现有的测量工具只能在动力电池包安装了bms之后,通过bms与动力电池包通讯,才能读取电池数据。从而导致在电池组装配前,无法对电池包进行采样回路检测,容易造成装配成电池包后,电池包性能不合格,致使返工。同时,由于bms采样通道间非隔离,耐压上限约75v,因此,如果电芯端采样线束来料错误或员工错插,叠加电压极容易导致bms稳压管过压击穿、采样电路烧蚀,不方便也不安全。另外,现有测量工具的采样电路板通道数固定、采样线束及插头固定,导致测试通道不易拓展,难以灵活检测不同串并联电芯数量的电池包。最后,现有的测量工具使用开关电源供电,无移动电源供电,限制了此类系统的使用范围,不方便携带。

技术实现要素:

[0004]

基于此,有必要针对现有技术未能提供对未安装bms的电池包进行检测的技术问题,提供一种动力电池包采样回路检测装置。

[0005]

本实用新型提供一种动力电池包采样回路检测装置,包括:控制器、电源模块、采样模块、以及用于与电动汽车电池包的采样线插接件电连接的检测装置插接件;

[0006]

所述采样模块的输入端通过采样线束与所述检测装置插接件的输出端电连接,多个所述采样线束之间电气隔离,所述采样模块的输出端与所述控制器通信连接;

[0007]

所述电源模块向所述采样模块、以及所述控制器供电。

[0008]

本实用新型,采用了直接与电动汽车电池包的采样线插接件电连接的检测装置插接件,使得控制器能直接通过采样模块从电池包的采样线插接件中读取电池包的电芯电压、温度等参数,从而判定或警报。同时,由于采样线束电气隔离,因此,能够防止反接或错接错误,保证安全。

[0009]

进一步地,所述采样模块包括处理电路、以及多个相互电气隔离的采样通道,每个所述采样通道的输出端与所述处理电路的输入端通信连接,每个所述采样通道的输入端通过采样线束与所述检测装置插接件的输出端电连接。

[0010]

本实施例采样通道电气隔离,从而能够防止反接或错接错误,保证安全。

[0011]

进一步地,所述采样模块包括采压模块和采温模块,所述采样线束包括输出端与所述采压模块电连接的采压线束、以及输出端与所述采温模块电连接的采温线束,所述检测装置插接件的输出端与所述采压线束的输入端以及所述采温线束的输入端电连接。

[0012]

本实施例通过采压模块和采温模块,实现获取电池包的电芯电压以及温度参数。

[0013]

更进一步地,还包括分线器,所述检测装置插接件的输出端与所述分线器的输入端电连接,所述分线器的采压输出端与所述采压线束的输入端电连接,所述分线器的采温输出端与所述采温线束的输入端电连接。

[0014]

本实施例通过分线器,将检测装置插接件的线束分离为采温线束和采压线束,并连接至不同的采压模块和采温模块。

[0015]

进一步地,所述电源模块包括:开关电源模块、电源切换模块、以及测试装置电池组,所述开关电源模块的输入端用于与外部电源电连接,所述开关电源模块的输出端与所述电源切换模块的第一电源端电连接,所述测试装置电池组与所述电源切换模块的第二电源端电连接,所述电源切换模块的电源切换模块输出端向所述采样模块、以及所述控制器供电。

[0016]

本实施例通过对开关电源供电及电池组供电自动切换,实现双模式供电,方便移动作业。

[0017]

更进一步地,还包括测试装置电池管理模块,所述测试装置电池组通过所述测试装置电池管理模块与所述电源切换模块的第二电源端电连接。

[0018]

本实施例增加测试装置电池管理模块,以便于对测试装置电池组进行电池管理。

[0019]

更进一步地,所述电源切换模块还包括第一可控开关、第二可控开关、以及第三可控开关;

[0020]

所述第一可控开关的控制端与所述第一电源端电连接,所述第一可控开关的第一开关端与所述第二电源端电连接,所述第一可控开关的第二开关端接地;

[0021]

所述第二可控开关的控制端与所述第一可控开关的第一开关端电连接,所述第二可控开关的第一开关端以及所述第二电源端与所述第三可控开关的控制端电连接,所述第二可控开关的第二开关接地;

[0022]

所述第三可控开关的第一开关端与所述第二电源端电连接,所述第三可控开关的第二开关端以及所述第一电源端分别与所述电源切换模块输出端电连接;

[0023]

所述第一可控开关的第一开关端和第二开关端在控制端得电时导通,所述第一可控开关的第一开关端和第二开关端在控制端失电时断开;

[0024]

所述第二可控开关的第一开关端和第二开关端在控制端得电时导通,所述第二可控开关的第一开关端和第二开关端在控制端失电时断开;

[0025]

所述第三可控开关的第一开关端和第二开关端在控制端失电时导通,所述第三可控开关的第一开关端和第二开关端在控制端得电时断开。

[0026]

本实施例通过多个可控开关,实现开关电源供电及电池组供电的自动切换。

[0027]

再进一步地,还包括防反二极管,所述防反二极管的正极与所述第一电源端电连接,所述防反二极管的负极以及所述第三可控开关的第二开关端分别与所述电源切换模块输出端电连接。

[0028]

本实施例增加防反二极管,避免电流反向输入,保证安全。

[0029]

进一步地,还包括:与所述控制器的输出端通信连接的显示装置、和/或报警装置。

[0030]

本实施例通过显示装置显示检测到的参数信息,通过报警装置以在电池故障时进行报警。

[0031]

再进一步地,还包括容置所述控制器、所述电源模块、以及所述采样模块的盒体,

所述检测装置插接件从所述盒体内伸出,所述盒体上设置有提手。

[0032]

本实施例设置盒体以及提手,以方便移动作业。

[0033]

本实用新型采用了直接与电动汽车电池包的采样线插接件电连接的检测装置插接件,使得控制器能直接通过采样模块从电池包的采样线插接件中读取电池包的电芯电压、温度等参数,从而判定或警报。同时,由于采样线束电气隔离,因此,能够防止反接或错接错误,保证安全。

附图说明

[0034]

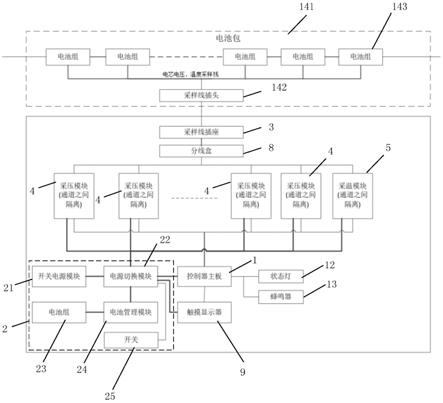

图1为本实用新型一种动力电池包采样回路检测装置的系统示意图;

[0035]

图2为本实用新型一种动力电池包采样回路检测装置的结构图;

[0036]

图3为本实用新型一种动力电池包采样回路检测装置的外观图;

[0037]

图4为本实用新型的采压通道一个例子的电路原理图;

[0038]

图5为本实用新型的采温通道一个例子的电路原理图;

[0039]

图6为本实用新型的电源切换模块的电路原理图。

[0040]

标记说明

[0041]

1-控制器;2-电源模块;21-开关电源模块;22-电源切换模块;221-第一电源端;222-第二电源端;223-电源切换模块输出端;224-第一可控开关;225-第二可控开关;226-第三可控开关;227-防反二极管;23-测试装置电池组;24-测试装置电池管理模块;25-开关;26-插头;3-检测装置插接件;4-采压模块;41-采压通讯端口,42-采压端口;5-采温模块;51-采温通讯端口;52-采温端口;6-采压线束;7-采温线束;8-分线器;9-显示装置;10-盒体;11-提手;12-状态灯;13-蜂鸣器;141-电池包;142-采样线插接件;143-电池包电池组;15-adc电压采压装置。

具体实施方式

[0042]

下面结合附图和具体实施例对本实用新型做进一步详细的说明。

[0043]

如图1至图3所示,本实用新型一种动力电池包采样回路检测装置,包括:控制器1、电源模块2、采样模块、以及用于与电动汽车电池包的采样线插接件142电连接的检测装置插接件3;

[0044]

所述采样模块包括处理电路、以及多个相互电气隔离的采样通道,每个所述采样通道的输出端与所述处理电路的输入端通信连接,每个所述采样通道的输入端通过采样线束与所述检测装置插接件3的输出端电连接,多个所述采样线束之间电气隔离,所述采样模块的输出端与所述控制器1通信连接;

[0045]

所述电源模块2向所述采样模块、以及所述控制器1供电。

[0046]

具体来说,检测装置插接件3可以为采样线插座,检测装置插接件3用于与电动汽车电池包的采样线插接件142电连接。采样线插接件142可以为采样线插头。现有的动力电池均设置有采样线插接件142,例如采样线插头。采样线插接件142在电池包装配时用于与bms连接,以便bms读取电池信息。本实用新型用于对未装配bms的电池包进行检测,通过检测装置插接件3与电池包141留出的采样线插接件142插拔连接,从而读取电池包141中各电池包电池组143的相关电池信息。然后,将该电池信息,通过采样线束传输到采样模块,由采

样模块对采集得到的电池信息发送到控制器1,由控制器1进行显示或者报警。控制器1可以为控制器芯片及其周边电路、也可以为逻辑电路。例如比较电路,对所接收的电池信息与预设值进行比较,当电池信息大于、或小于预设值时,输出相应电平到报警装置,进行报警。再例如为显示电路,将所接收的电池信息转换为相应的显示信息,在显示装置上进行显示。电源模块2与采样模块的电源端、以及控制器1的电源端电连接,从而对采样模块、以及控制器1进行供电。

[0047]

本实用新型,采用了直接与电动汽车电池包的采样线插接件电连接的检测装置插接件,使得控制器能直接通过采样模块从电池包的采样线插接件中读取电池包的电芯电压、温度等参数,从而判定或警报。同时,由于采样线束电气隔离,因此,能够防止反接或错接错误,保证安全。

[0048]

在其中一个实施例中,所述采样模块包括处理电路、以及多个相互电气隔离的采样通道,每个所述采样通道的输出端与所述处理电路的输入端通信连接,每个所述采样通道的输入端通过采样线束与所述检测装置插接件3的输出端电连接。

[0049]

具体来说,采样通道是指采样模块内的采样电路,采样电路与采样线束连接,从采样线束接收来自检测装置插接件3的电池参数信号,然后传输到处理电路,处理电路设置处理器,例如各种处理芯片,处理电路接收采样电路的电池参数信号,并传输到控制器1。

[0050]

本实施例采样通道电气隔离,从而能够防止反接或错接错误,保证安全。

[0051]

在其中一个实施例中,所述采样模块包括采压模块4和采温模块5,所述采样线束包括输出端与所述采压模块4电连接的采压线束6、以及输出端与所述采温模块5电连接的采温线束7,所述检测装置插接件3的输出端与所述采压线束6的输入端以及所述采温线束7的输入端电连接。

[0052]

具体来说,采压模块4的采样通道,即转换电路可以采用现有的转换电路,如图4所示为一个例子,转换电路包括限流电阻r

s1

及降压电阻rv,该转换电路的正负极与采压线束6的正负极连接,因此限流电阻r

s1

及降压电阻rv两端的电压即为检测装置插接件3从采样线插接件142中读取到的被测量电压v,将被测量电压v转换成较小的直流电压信号v

rs1

,再由处理电路的微处理器内置的模/数(a/d)转换器将被测量电压v的模拟量转换成数字量,其中,v=v

rs1

+(v

rs1

/r

s1

)*rv。同时微处理器含有通讯电路,将电压v数字量按照通讯协议发送到控制器1。其中,v

rs

从转换电路的adc电压采压装置得到,可以通过调整电阻r1对电压进行微调。

[0053]

如图5所示,采温模块5的采样通道的一个例子,vcc为测量电路电源正,r

s2

为定值电阻,负温度系数电阻(negative temperature coefficient,ntc)为电池包141中的测温电阻,ntc温度升高时,电阻下降,温度降低时,电阻增大。采温线束7通过检测装置插接件3、采样线插接件142与ntc两端电连接,从而将r

s2

与ntc串联。adc电压采样装置15实时测量ntc两端电压v

ntc

。

[0054]

采温模块5的处理电路的微处理器内置的模/数(a/d)转换器将电压模拟量转换成数字量,并计算出ntc阻抗rntc。

[0055]

根据欧姆定律,rntc=v

ntc

/[(vcc-v

ntc

)/r

s2

]。

[0056]

然后,微处理器根据“ntc阻抗

----

温度对应表”,通过查表法计算出与rntc对应的温度值,同时微处理器含有通讯电路,将温度数字量按照通讯协议发送到控制器1。

[0057]

本实施例通过采压模块和采温模块,实现获取电池包的电芯电压以及温度参数。

[0058]

如图2所示,在其中一个实施例中,还包括分线器8,所述检测装置插接件3的输出端与所述分线器8的输入端电连接,所述分线器8的采压输出端与所述采压线束6的输入端电连接,所述分线器8的采温输出端与所述采温线束7的输入端电连接。

[0059]

具体来说,检测装置插接件3包括用于检测温度的插接件采温线束以及用于检测电压的插接件采压线束,通过分线器8,将插接件采温线束与采温线束7电连接,将插接件采压线束与采压线束6电连接。

[0060]

本实施例通过分线器,将检测装置插接件的线束分离为采温线束和采压线束,并连接至不同的采压模块和采温模块。

[0061]

在其中一个实施例中,所述电源模块2包括:开关电源模块21、电源切换模块22、以及测试装置电池组23,所述开关电源模块21的输入端用于与外部电源电连接,所述开关电源模块21的输出端与所述电源切换模块22的第一电源端221电连接,所述测试装置电池组23与所述电源切换模块22的第二电源端222电连接,所述电源切换模块22的电源切换模块输出端223向所述采样模块、以及所述控制器1供电。

[0062]

具体来说,开关电源模块21用于将220v交流电整流为低压直流电源。具体可以采用现有的开关电源模块实现,并通过开关25控制输入或断开220v交流电。当该系统未连接220v交流电时,电源切换模块22检测到开关电源模块21无输出,内部的自动切换电路切换为电池组供电模式,测试装置电池组23与电源切换模块22导通,进入待机休眠状态。开关25闭合后,电源切换模块22为各个采压模块4、采温模块5、控制器1、显示装置9等供电。从而可以实现不接入外部电源,使用内部电池组临时供电,进行移动检测。

[0063]

本实施例通过对开关电源供电及电池组供电自动切换,实现双模式供电,方便移动作业。

[0064]

在其中一个实施例中,还包括测试装置电池管理模块24,所述测试装置电池组23通过所述测试装置电池管理模块24与所述电源切换模块22的第二电源端222电连接。

[0065]

具体来说,测试装置电池管理模块24可以采用现有的电池管理模块,测试装置电池管理模块24实现对测试装置电池组23的升压操作及充放电管理。电源切换模块22对第一电源端221和第二电源端222的电源进行切换。

[0066]

本实施例增加测试装置电池管理模块,以便于对测试装置电池组进行电池管理。

[0067]

如图6所示,在其中一个实施例中,所述电源切换模块22还包括第一可控开关224、第二可控开关225、以及第三可控开关226;

[0068]

所述第一可控开关224的控制端与所述第一电源端221电连接,所述第一可控开关224的第一开关端与所述第二电源端222电连接,所述第一可控开关224的第二开关端接地;

[0069]

所述第二可控开关225的控制端与所述第一可控开关224的第一开关端电连接,所述第二可控开关225的第一开关端以及所述第二电源端222与所述第三可控开关226的控制端电连接,所述第二可控开关225的第二开关接地;

[0070]

所述第三可控开关226的第一开关端与所述第二电源端222电连接,所述第三可控开关226的第二开关端以及所述第一电源端221分别与所述电源切换模块输出端223电连接;

[0071]

所述第一可控开关224的第一开关端和第二开关端在控制端得电时导通,所述第

一可控开关224的第一开关端和第二开关端在控制端失电时断开;

[0072]

所述第二可控开关225的第一开关端和第二开关端在控制端得电时导通,所述第二可控开关225的第一开关端和第二开关端在控制端失电时断开;

[0073]

所述第三可控开关226的第一开关端和第二开关端在控制端失电时导通,所述第三可控开关226的第一开关端和第二开关端在控制端得电时断开。

[0074]

具体来说,这个电路是实现外部电源与电池供电自动切换的,ex_power作为第一电源端221为外电源输入,vbat作为第二电源端222为电池输入。

[0075]

当外部电池没有输入的时候,三极管v14作为第一可控开关224,其基极的电压为0,三极管v14不导通,电池电压vbat通过电阻r65、电阻r66和电阻r68分压后在作为第二可控开关225的三极管v13的基极产生一个大于0.7v的压降,三极管v13导通,作为第三可控开关226的场效应(metal-oxide-semiconductor field-effect-transistor,mos)管v12的g极电压为0v,mos管导通,vbat通过mos管v12的ds极,输出vout作为电源切换模块输出端223供电,由于mos管通的时候几乎不产生压降,所以实测vout等于vbat(内置电池供电)。

[0076]

当有外部电源ex_power输入,且外部电源输入大于1v左右,外部电压ex_power经过电阻r67在三极管v14的基极上产生0.7v的压降,三极管导通,v13基极的压降为0,三极管v13截止,vbat通过电阻r28后,向mos管v12上的g极输出高电平,vgs>0,mos管v12的ds截止,vbat输出关断,外部电源ex_power(例如220v转化供电)通过二极管d4给vout,用于给设备供电,此时电池不供电。其中,电容c36、电容c35、二极管d5、电容c2对输出电压进行输出电压处理。

[0077]

这个电路是利用三极管和mos的开关特性来实现双电源无缝自动切换,由于mos管通电阻非常小,所在导通时几乎没有压降,电池电压和输出到设备的供电电压完全一致,克服了上一个电路上会产生压降的缺点,并且外部输入的电源电压可以小于电池电压,这对于锂离子电池供电,且电池电压变化范围较大的电路非常适用。

[0078]

本实施例通过多个可控开关,实现开关电源供电及电池组供电的自动切换。

[0079]

在其中一个实施例中,还包括防反二极管227,所述防反二极管227的正极与所述第一电源端221电连接,所述防反二极管227的负极以及所述第三可控开关226的第二开关端分别与所述电源切换模块输出端223电连接。

[0080]

具体来说,二极管d4作为防反二极管227,防止第二电源端222的电流进入第一电源端221。

[0081]

本实施例增加防反二极管,避免电流反向输入,保证安全。

[0082]

在其中一个实施例中,还包括:与所述控制器1的输出端通信连接的显示装置9、和/或报警装置。

[0083]

具体来说,报警装置可以为状态灯12及蜂鸣器13。

[0084]

本实施例通过显示装置显示检测到的参数信息,通过报警装置以在电池故障时进行报警。

[0085]

在其中一个实施例中,还包括容置所述控制器1、所述电源模块2、以及所述采样模块的盒体10,所述检测装置插接件3从所述盒体10内伸出,所述盒体10上设置有提手11。

[0086]

本实施例设置盒体以及提手,以方便移动作业。

[0087]

如图1至图6所示,作为本实用新型最佳实施例,一种动力电池包采样回路检测装

置,包括:控制器1、电源模块2、采样模块、用于与电动汽车电池包的采样线插接件142电连接的检测装置插接件3、分线器8、与所述控制器1的输出端通信连接的显示装置9、与所述控制器1的输出端通信连接的状态灯12、与所述控制器1的输出端通信连接的蜂鸣器13、容置所述控制器1、所述电源模块2、以及所述采样模块的盒体10,所述检测装置插接件3从所述盒体10内伸出,所述盒体10上设置有提手11;

[0088]

所述采样模块包括处理电路、以及多个相互电气隔离的采样通道,每个所述采样通道的输出端与所述处理电路的输入端通信连接,每个所述采样通道的输入端通过采样线束与所述检测装置插接件3的输出端电连接,多个所述采样线束之间电气隔离,所述采样模块的输出端与所述控制器1通信连接;

[0089]

所述电源模块2向所述采样模块、以及所述控制器1供电;

[0090]

所述采样模块包括处理电路、以及多个相互电气隔离的采样通道,每个所述采样通道的输出端与所述处理电路的输入端通信连接,每个所述采样通道的输入端通过采样线束与所述检测装置插接件3的输出端电连接;

[0091]

所述采样模块包括采压模块4和采温模块5,所述采样线束包括输出端与所述采压模块4电连接的采压线束6、以及输出端与所述采温模块5电连接的采温线束7,所述检测装置插接件3的输出端与所述采压线束6的输入端以及所述采温线束7的输入端电连接;

[0092]

所述检测装置插接件3的输出端与所述分线器8的输入端电连接,所述分线器8的采压输出端与所述采压线束6的输入端电连接,所述分线器8的采温输出端与所述采温线束7的输入端电连接;

[0093]

所述电源模块2包括:开关电源模块21、电源切换模块22、测试装置电池组23、以及测试装置电池管理模块24,所述开关电源模块21的输入端用于与外部电源电连接,所述开关电源模块21的输出端与所述电源切换模块22的第一电源端221电连接,所述测试装置电池组23与所述电源切换模块22的第二电源端222电连接,所述电源切换模块22的电源切换模块输出端223向所述采样模块、以及所述控制器1供电,所述测试装置电池组23通过所述测试装置电池管理模块24与所述电源切换模块22的第二电源端222电连接;

[0094]

所述电源切换模块22还包括第一可控开关224、第二可控开关225、第三可控开关226、以及防反二极管227;

[0095]

所述第一可控开关224的控制端与所述第一电源端221电连接,所述第一可控开关224的第一开关端与所述第二电源端222电连接,所述第一可控开关224的第二开关端接地;

[0096]

所述第二可控开关225的控制端与所述第一可控开关224的第一开关端电连接,所述第二可控开关225的第一开关端以及所述第二电源端222与所述第三可控开关226的控制端电连接,所述第二可控开关225的第二开关接地;

[0097]

所述第三可控开关226的第一开关端与所述第二电源端222电连接,所述第三可控开关226的第二开关端以及所述第一电源端221分别与所述电源切换模块输出端223电连接;

[0098]

所述第一可控开关224的第一开关端和第二开关端在控制端得电时导通,所述第一可控开关224的第一开关端和第二开关端在控制端失电时断开;

[0099]

所述第二可控开关225的第一开关端和第二开关端在控制端得电时导通,所述第二可控开关225的第一开关端和第二开关端在控制端失电时断开;

[0100]

所述第三可控开关226的第一开关端和第二开关端在控制端失电时导通,所述第三可控开关226的第一开关端和第二开关端在控制端得电时断开。

[0101]

其中,控制器1为包括控制芯片的控制器主板,控制器1直接与采样模块(采压模块4、采温模块5)通讯,读取电池包141的各电池包电池组143的电芯电压以及温度,从而显示或判定警报。作为显示装置9的触摸显示器上可设置检测参数、阈值、通道,同时显示数据;状态灯12显示合格与否;蜂鸣器13可发出不合格警报。

[0102]

其中,采压模块4、采温模块5也可以集成在控制器主板上。

[0103]

该系统的采样线插座与电池包内的采样线插头对接后,采温模块5轮询所有的采温通道,采压模块4轮询所有的采压通道,采温模块5将电池包内温度传感器(行业普遍选用的是ntc热敏电阻)阻抗模拟信号经ad转换为温度数字信号,采压模块4将电芯电压模拟信号转换为电压数字信号,二者通过各自的通讯端口(rs232/485或can通信)将数据发送至控制器主板,控制器主板对电芯电压值与预设阈值比对、电压采样数量比对,温度值与预设阈值比对、温度采样数量比对。

[0104]

例如:某一电池包有84串电芯,42个温度传感器,来料状态电芯电压阈值3.85~3.86v,温度范围23~28℃。

[0105]

该系统检测出电压采样数量应为84个,温度采样数量应为42个,电芯电压均在3.85~3.86v之间,温度均在23~28℃之间,则认为采样回路无问题、电芯电压及温度传感器均正常,否则异常报警。

[0106]

本实施例由于采样模块各自独立,可通过增加或削减采压模块、采温模块数量,改变采样线束及插头的数量,结合控制器主板的通讯端口拓展,可灵活适用不同串并联电芯数量的电池包。

[0107]

本实施例的采样线束和采样模块的采样通道独立并隔离,耐压500v以上,防止反接、错接。即使电池端采样线束来料错误,或人为反接、错接、漏接时,保证采样模块内部电路不被击穿,且能通过显示的电芯电压值温度值及数量,判断采样线束或电芯是否存在异常。

[0108]

同时,本实施例采用双模式供电,开关电源供电及电池组供电,自动切换。

[0109]

本实施例在连接220v交流电后,电源切换模块检测到开关电源输出了低压,内部的自动切换电路切换为开关电源供电模式,通过“电池端接口”及电池管理模块的降压后传输电能给电池,实现充电(电池管理模块有完善的充放电管理功能)。开关闭合后,电源切换模块为各个采压、采温模块、控制器主板、触摸显示器供电。

[0110]

当该系统未连接220v交流电时,电源切换模块检测到开关电源无输出,内部的自动切换电路切换为电池组供电模式,电池组通过电池管理模块升压、“电池端接口”后与电源切换模块导通,进入待机休眠状态。开关闭合后,电源切换模块为各个采压、采温模块、控制器主板、触摸显示器供电。

[0111]

可以实现不接入外部电源,内部电池组临时供电,移动检测。

[0112]

最后,本实施例增加提手设计,方便移动作业。供电方式还可以为:仅开关电源供电、仅电池组供电、开关电源供电+太阳能充电模块供电。

[0113]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通

技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1