一种汽车动力总成悬置支架的台架耐久试验方法及系统与流程

1.本发明涉及汽车悬置测试技术领域,特别是涉及一种汽车动力总成悬置支架的台架耐久试验方法及系统。

背景技术:

2.动力总成悬置支架主要用来支撑包括发动机及变速箱在内的重要动力部件,其主要功能为支撑动力总成在各工况下运动加速度所产生的反作用力,在台架耐久条件定义时,往往根据通用的28工况理论计算,得到的特定工况下主方向受力大小,在台架设备上以主方向最大受力乘以系数及固定周期循环数加载。

3.然而,对于商用轻卡平台,采用传统的通用28工况计算悬置支架受力,并以此作为台架耐久试验载荷输入,与整车耐久路试结果不对应,设计过剩或者无有效手段加强,导致支架结构复杂及重量成本增加等。

技术实现要素:

4.基于此,本发明的目的是提供一种汽车动力总成悬置支架的台架耐久试验方法及系统,旨在解决现有技术中采用传统的通用28工况计算悬置支架受力,与整车耐久路试结果不对应,导致悬置支架的设计过剩或者无有效手段加强的技术问题。

5.本发明的第一方面在于提供一种汽车动力总成悬置支架的台架耐久试验方法,通过台架耐久设备对汽车的动力总成悬置支架进行耐久试验考核,所述方法包括:

6.通过力传感器获取汽车处于工作状态时的整车路谱数据,所述整车路谱数据至少包括悬置支架在各特定工况下的工况载荷;

7.根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析;

8.基于预设规则设定台架试验的修正系数,根据所述修正系数对所述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数;

9.通过工装将所述悬置支架装配至台架耐久设备,保持整车装配姿态,选择所述加载载荷范围内的任一加载载荷以及该加载载荷对应的加载循环次数,根据所述加载载荷与所述加载循环次数对所述悬置支架进行台架试验,并输出试验结果。

10.根据上述技术方案的一方面,通过力传感器获取汽车处于工作状态时的整车路谱数据的步骤,具体包括:

11.采用三分力传感器制作测试工装并装配至汽车的悬置支架上;

12.在汽车处于工作状态时,获取汽车处于路试环境中的整车路谱数据。

13.根据上述技术方案的一方面,所述整车路谱数据至少包括所述悬置支架各特定工况下的工况载荷。

14.根据上述技术方案的一方面,根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析的步骤之后,所述方法还包括:

15.根据所述雨流计数统计与分析的结果,获取所述悬置支架在各特定工况下的循环次数、载荷范围以及载荷均值;

16.建立所述悬置支架的循环次数、载荷范围以及载荷均值的第一关系矩阵。

17.根据上述技术方案的一方面,建立所述悬置支架的循环次数、正常载荷范围与正常载荷均值的关系矩阵的步骤之后,所述方法还包括:

18.代入损伤曲线,计算得到所述悬置支架的损伤值、最大载荷与最小载荷的差值,以及最大载荷与最小载荷的均值;

19.建立所述悬置支架的损伤值、最大载荷与最小载荷的差值,以及最大载荷与最小载荷的均值的第二关系矩阵。

20.根据上述技术方案的一方面,基于预设规则设定台架试验的修正系数,根据所述修正系数对所述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数的步骤,具体包括:

21.将关系矩阵按照损伤分成多个部分,设定每部分的最大损伤值,查询该最大损伤值对应的力,并计算得到最大力与最小力,以得出台架试验的加载力范围;

22.将得到的损伤总和除以对应的最大损伤得到损伤系数,将最大损伤对应的循环次数乘以所述损伤系数,并根据台架的安全系数得出台架耐久试验的循环总次数。

23.本发明的另一方面在于提供一种汽车动力总成悬置支架的台架耐久试验系统,所述系统包括:

24.数据获取模块,用于通过力传感器获取汽车处于工作状态时的整车路谱数据,所述整车路谱数据至少包括悬置支架在各特定工况下的工况载荷;

25.数据分析模块,用于根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析;

26.迭代计算模块,用于基于预设规则设定台架试验的修正系数,根据所述修正系数对所述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数;

27.台架试验模块,用于通过工装将所述悬置支架装配到台架耐久设备,保持整车装配姿态,选择所述加载载荷范围内的任一加载载荷及该加载载荷对应的加载循环次数,根据所述加载载荷与所述加载循环次数对所述悬置支架进行台架试验,并输出试验结果。

28.根据上述技术方案的一方面,所述数据获取模块具体用于:

29.采用三分力传感器制作测试工装并安装到汽车的悬置支架上;

30.在汽车处于工作状态时,获取汽车处于路试环境中的整车路谱数据。

31.根据上述技术方案的一方面,所述迭代计算模块具体用于:

32.将关系矩阵按照损伤分成多个部分,设定每部分的最大损伤值,查询该最大损伤值对应的力,并计算得到最大力与最小力,以得出台架试验的加载力范围;

33.将得到的损伤总和除以对应的最大损伤得到损伤系数,将最大损伤对应的循环次数乘以所述损伤系数,并根据台架的安全系数得出台架耐久试验的循环总次数。

34.与现有技术相比,采用本发明所示的汽车动力总成悬置支架的台架耐久试验方法及系统,有益效果在于:通过综合车型工程经验及考虑实车路试工况,结合整车路谱数据处理技术,得到悬置支架台架耐久试验条件,较以往采用单一的通用28工况理论计算得出的

试验条件,准确性更高,与整车路试试验匹配度高,损伤相近。在产品开发前期强度考核及后期故障针对性改进优化具有重要作用,在保证强度耐久的前提下减重降本,减少了耐久试验周期,缩短车型开发周期及能够有效达成轻量化目标。

附图说明

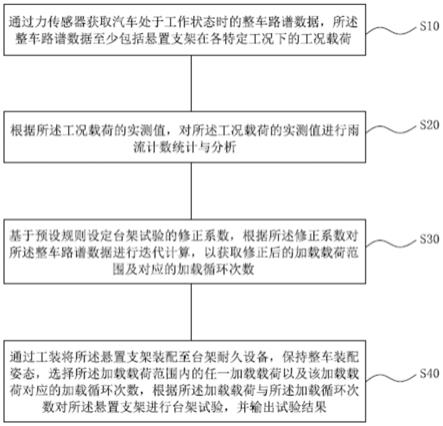

35.图1为本发明第一实施例中的悬置支架的台架耐久试验方法的流程示意图;

36.图2为本发明第三实施例中的汽车悬置支架的台架耐久试验系统的结构框图;

37.以下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

38.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

39.实施例一

40.请参阅图1,本发明的第一实施例提供了一种汽车动力总成悬置支架的台架耐久试验方法,通过台架耐久设备对汽车的动力总成悬置支架进行耐久试验考核,所述方法包括步骤s10-s40:

41.步骤s10,通过力传感器获取汽车处于工作状态时的整车路谱数据,所述整车路谱数据至少包括悬置支架在各工况下的工况载荷;

42.其中,力传感器例如三分力传感器,用于获取汽车处于工作状态时的整车路谱数据,至少包括悬置支架在各特定工况下的工况载荷,即获取悬置支架在各特定工况下的受力数据,通过获取悬置支架在各特定工况下的工况载荷,为悬置支架的后期改进提供了数据支持。

43.步骤s20,根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析;

44.其中,雨流计数的主要功能是把实测载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用。以双参数法为基础,考虑了动强度(幅值)和静强度(均值)两个变量,符合疲劳载荷本身固有的特性。

45.具体而言,在对悬置支架的工况载荷的实测值进行雨流计数统计与分析后,能够预先设定台架试验载荷的合理范围,从而根据试验载荷设定的范围对悬置支架进行台架试验。

46.步骤s30,基于预设规则设定台架试验的修正系数,根据所述修正系数对所述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数;

47.需要说明的是,修正系数的确定是基于许多复杂不能量化的参数来确定的,例如工程经验等。

48.在确定了悬置支架的台架试验的修正系数后,基于设定的修正系数对整车路谱数据进行迭代计算,从而获取修正后的加载载荷范围及对应的加载循环次数。

49.其中,加载载荷范围中设定了对悬置支架进行台架试验的加载载荷,记载载荷范围中例如可以设定多个载荷区间,每个载荷区间所对应的加载循环次数不一致。

50.步骤s40,通过工装将所述悬置支架装配至台架耐久设备,保持整车装配姿态,选择所述加载载荷范围内的任一加载载荷以及该加载载荷对应的加载循环次数,根据所述加载载荷与所述加载循环次数对所述悬置支架进行台架试验,并输出试验结果。

51.其中,在通过工装将悬置支架装配至台架耐久设备后,保持整车装配姿态,即悬置支架在台架耐久试验中的姿态与整车装配时的姿态保持一致。

52.在将悬置支架装配到台架耐久设备后,根据修正后的加载载荷范围及对应的加载循环次数,选择加载载荷范围内的任一加载载荷与该加载载荷对应的加载循环次数,根据选定的加载载荷与对应的加载循环次数对悬置支架进行台架耐久试验,在试验结束后输出测试结果,从而根据悬置支架在台架试验中的测试结果对后期的改进提供数据支持。

53.与现有技术相比,采用本实施例当中所示的汽车动力总成悬置支架的耐久试验方法,有益效果在于:通过综合车型工程经验及考虑实车路试工况,结合整车路谱数据处理技术,得到悬置支架台架耐久试验条件,较以往采用单一的通用28工况理论计算得出的试验条件,准确性更高,与整车路试试验匹配度高,损伤相近。在产品开发前期强度考核及后期故障针对性改进优化具有重要作用,在保证强度耐久的前提下减重降本,减少了耐久试验周期,缩短车型开发周期及能够有效达成轻量化目标。

54.实施例二

55.本发明的第二实施例提供了一种汽车动力总成悬置支架的台架耐久试验方法,本实施例所示的方法中:

56.在本实施例中,通过力传感器获取汽车处于工作状态时的整车路谱数据的步骤,具体包括步骤s11-s12:

57.步骤s11,采用三分力传感器制作测试工装并装配至汽车的悬置支架上;

58.其中,三分力传感器例如膜片式力传感器,三分力传感器的弹性敏感元件为周边固定圆形金属平膜片。当膜片受压力变形时,中心处径向应变和切向应变均达到正的最大值,而边缘处径向应变达到负的最大值,切向应变为零。

59.步骤s12,在汽车处于工作状态时,获取汽车处于路试环境中的整车路谱数据。

60.在汽车处于工作状态,例如发动状态、行驶状态,并至少获取汽车处于路试环境下悬置支架在各种工况下的工况载荷。

61.在本实施例中,根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析的步骤之后,所述方法还包括:

62.根据所述雨流计数统计与分析的结果,获取所述悬置支架在各种工况下的循环次数、载荷范围以及载荷均值;

63.建立所述悬置支架的循环次数、载荷范围以及载荷均值的第一关系矩阵。

64.在本实施例中,建立所述悬置支架的循环次数、正常载荷范围与正常载荷均值的关系矩阵的步骤之后,所述方法还包括:

65.代入损伤曲线,计算得到所述悬置支架的损伤值、最大载荷与最小载荷的差值,以及最大载荷与最小载荷的均值;

66.建立所述悬置支架的损伤值、最大载荷与最小载荷的差值,以及最大载荷与最小载荷的均值的第二关系矩阵。

67.在本实施例中,基于预设规则设定台架试验的修正系数,根据所述修正系数对所

述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数的步骤,具体包括:

68.将关系矩阵按照损伤分成多个部分,设定每部分的最大损伤值,查询该最大损伤值对应的力,并计算得到最大力与最小力,以得出台架试验的加载力范围;

69.将得到的损伤总和除以对应的最大损伤得到损伤系数,将最大损伤对应的循环次数乘以所述损伤系数,并根据台架的安全系数得出台架耐久试验的循环总次数。

70.作为本发明所示悬置支架的台架耐久试验方法的一个示例,如下为某车型的测试结果对比:

71.根据28工况力及经验提供的台架fz加载载荷为:7800~(-11500)n,20万次加载。该载荷幅值大于实测悬置幅值(实测左悬置:1087~(-8363)n;右悬置:1498~(-7896)n,显然台架载荷设定与整车实际耐久不匹配,会导致悬置支架的过设计。

72.其中,表1是为该车型在路况较差道路的实测载荷谱,外推到整个45000km耐久试验,并考虑台架试验3.5倍的安全系数,制定的台架载荷谱。其中方案一是耐久试验常规选择,如需要适当加速,可选择方案二。

73.表1

[0074][0075][0076]

通过综合车型工程经验及考虑实车路试工况,结合整车路谱数据处理技术,得到悬置钣金支架台架耐久试验条件,较以往采用单一的通用28工况理论计算得出的试验条件,准确性更高,与整车路试试验匹配度高,损伤相近。在产品开发前期强度考核及后期故障针对性改进优化具有重要作用。在保证强度耐久的前提下减重降本,减少耐久试验周期,缩短开发周期及达成轻量化目标。

[0077]

实施例三

[0078]

请参阅图2,本发明的第三实施例提供了一种汽车动力总成悬置支架的台架耐久试验系统,所述系统包括:

[0079]

数据获取模块10,用于通过力传感器获取汽车处于工作状态时的整车路谱数据,所述整车路谱数据至少包括悬置支架在各特定工况下的工况载荷;

[0080]

其中,力传感器例如三分力传感器,用于获取汽车处于工作状态时的整车路谱数据,至少包括悬置支架在各特定工况下的工况载荷,即获取悬置支架在各特定工况下的受力数据,通过获取悬置支架在各特定工况下的工况载荷,为悬置支架的后期改进提供了数据支持。

[0081]

数据分析模块20,用于根据所述工况载荷的实测值,对所述工况载荷的实测值进行雨流计数统计与分析;

[0082]

其中,雨流计数的主要功能是把实测载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用。以双参数法为基础,考虑了动强度(幅值)和静强度(均值)两个变量,符合疲劳载荷本身固有的特性。

[0083]

具体而言,在对悬置支架的工况载荷的实测值进行雨流计数统计与分析后,能够预先设定台架试验载荷的合理范围,从而根据试验载荷设定的范围对悬置支架进行台架试验。

[0084]

迭代计算模块30,用于基于预设规则设定台架试验的修正系数,根据所述修正系数对所述整车路谱数据进行迭代计算,以获取修正后的加载载荷范围及对应的加载循环次数;

[0085]

需要说明的是,修正系数的确定是基于许多复杂不能量化的参数来确定的,例如工程经验等。

[0086]

在确定了悬置支架的台架试验的修正系数后,基于设定的修正系数对整车路谱数据进行迭代计算,从而获取修正后的加载载荷范围及对应的加载循环次数。

[0087]

其中,加载载荷范围中设定了对悬置支架进行台架试验的加载载荷,记载载荷范围中例如可以设定多个载荷区间,每个载荷区间所对应的加载循环次数不一致。

[0088]

台架试验模块40,用于通过工装将所述悬置支架装配至台架耐久设备,保持整车装配姿态,选择所述加载载荷范围内的任一加载载荷以及该加载载荷对应的加载循环次数,根据所述加载载荷与所述加载循环次数对所述悬置支架进行台架试验,并输出试验结果。

[0089]

其中,在通过工装将悬置支架装配至台架耐久设备后,保持整车装配姿态,即悬置支架在台架耐久试验中的姿态与整车装配时的姿态保持一致。

[0090]

在将悬置支架装配到台架耐久设备后,根据修正后的加载载荷范围及对应的加载循环次数,选择加载载荷范围内的任一加载载荷与该加载载荷对应的加载循环次数,根据选定的加载载荷与对应的加载循环次数对悬置支架进行台架耐久试验,在试验结束后输出测试结果,从而根据悬置支架在台架试验中的测试结果对后期的改进提供数据支持。

[0091]

在本实施例中,所述数据获取模块10具体用于:

[0092]

采用三分力传感器制作测试工装并安装到汽车的悬置支架上;

[0093]

在汽车处于工作状态时,获取汽车处于路试环境中的整车路谱数据。

[0094]

在本实施例中,所述迭代计算模块30具体用于:

[0095]

将关系矩阵按照损伤分成多个部分,设定每部分的最大损伤值,查询该最大损伤值对应的力,并计算得到最大力与最小力,以得出台架试验的加载力范围;

[0096]

将得到的损伤总和除以对应的最大损伤得到损伤系数,将最大损伤对应的循环次数乘以所述损伤系数,并根据台架的安全系数得出台架耐久试验的循环总次数。

[0097]

与现有技术相比,采用本实施例当中所示的汽车动力总成悬置支架的耐久试验系统,有益效果在于:通过综合车型工程经验及考虑实车路试工况,结合整车路谱数据处理技术,得到悬置支架台架耐久试验条件,较以往采用单一的通用28工况理论计算得出的试验条件,准确性更高,与整车路试试验匹配度高,损伤相近。在产品开发前期强度考核及后期故障针对性改进优化具有重要作用,在保证强度耐久的前提下减重降本,减少了耐久试验周期,缩短车型开发周期及能够有效达成轻量化目标。

[0098]

应当理解,本发明的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。例如,如果用硬件来实现,和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或它们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

[0099]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0100]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1