一种小径管件焊缝超声波检测装置的制作方法

1.本实用新型涉及超声波检测技术领域,具体涉及一种小径管件焊缝超声波检测装置。

背景技术:

2.小径管焊缝一般指管径小于76mm的管道焊缝,其壁厚小于8mm。小径管焊缝超声波探伤时,探头一般选用高阻尼、短前沿、大k值的单晶横波探头,小径管管壁薄,超声波在管壁中产生的声程较短,易受声压不规则的近场区干扰,同时小径管管壁曲率较大,常规探头与管道表面接触面积较小,不能使探头与管壁良好的耦合,发射和接收的超声波也少很多,管内外声能损失较大,声束传输路径更为复杂,经过多次发散,使声能有一定量的损失,降低了探伤灵敏度,给缺陷的定量与定位带来了困难,检测准确度低,发生焊接缺陷漏检的风险较大。

技术实现要素:

3.本实用新型的目的在于提供一种小径管件焊缝超声波检测装置,其采用双层保护层进行保护,且第二保护层的截面为内弧面,与待测管件贴合度好,减少超声波在传输中的多次发散,降低声能的损失,提高探伤灵敏度及准确度。

4.本实用新型为了实现上述目的,采用的技术解决方案是:

5.一种小径管件焊缝超声波检测装置,包括超声检测本体及双层保护层,所述超声检测本体内设置有斜楔、阻尼块、压电晶片及检测接口,所述阻尼块及压电晶片设置在斜楔上,且压电晶片位于阻尼块底部,所述检测接口设置在超声检测本体一侧,且压电晶片通过电缆线与检测接口连接,所述超声检测本体内填充有吸声材料,所述双层保护层位于超声检测本体的底部,所述双层保护层包括第一保护层及第二保护层,所述第一保护层粘贴在超声检测本体底部,所述第二保护层粘贴在第一保护层底部,所述第二保护层的截面为弧形面。

6.进一步地,所述第二保护层的厚度大于第一保护层的厚度。

7.进一步地,所述第二保护层的内弧面半径不小于待测管件的外径。

8.进一步地,所述第二保护层与待测管件接触部位的边缘间隙不大于0.5mm。

9.进一步地,所述第一保护层与第二保护层均为有机玻璃保护膜。

10.进一步地,所述第二保护层的两端的侧面设置有耐磨片,耐磨片粘贴在第一保护层底部。

11.进一步地,所述耐磨片为弧形面,所述耐磨片的内弧面半径与第二保护层的内弧面半径相同。

12.本实用新型的有益效果为:

13.(1)本实用新型所提供的超声波检测装置,底部采用双层保护层进行保护,且第二保护层的截面为内弧面,可以使检测装置与待测管件贴合度好,减少超声波在传输中的多

次发散,降低声能的损失,提高检测灵敏度及准确度;

14.(2)采用双层保护层,可以避免在对第二保护层进行修磨过程中损伤斜锲;

15.(3)通过在第二保护层的两端侧面设置耐磨片,耐磨片可对第二保护层起支撑定型作用,避免第二保护层与待测管件过度紧密接触,同时对第二保护层起到保护作用,减少对第二保护层的磨损。

附图说明

16.为了清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

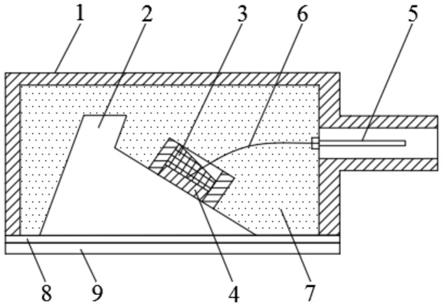

17.图1是本实用新型实施例1的整体结构示意图;

18.图2是图1的侧视图;

19.图3是磨损后的超声检测本体与待测管件的示意图;

20.图4是图3的a处结构放大图;

21.图5是本实用新型实施例2的整体结构示意图。

22.图中标注:1.超声检测本体;2.斜楔;3.阻尼块;4.压电晶片;5.检测接口;6.电缆线;7.吸声材料;8.第一保护层;9.第二保护层;10.待测管件;11.耐磨片。

具体实施方式

23.本实用新型提供了一种小径管件焊缝超声波检测装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.下面结合附图对本实用新型进行详细说明:

25.实施例1

26.参照图1,本实施例提供的一种小径管件焊缝超声波检测装置,包括超声检测本体1及双层保护层,所述超声检测本体1内设置有斜楔2、阻尼块3、压电晶片4及检测接口5,所述阻尼块3及压电晶片4设置在斜楔2上,且压电晶片4位于阻尼块3底部,所述检测接口5设置在超声检测本体1一侧,且压电晶片4通过电缆线6与检测接口5连接,所述超声检测本体1内填充有吸声材料7,所述双层保护层位于超声检测本体1的底部,所述双层保护层包括第一保护层8及第二保护层9,所述第一保护层8粘贴在超声检测本体1底部,所述第二保护层9粘贴在第一保护层8底部,粘贴剂可采用无影胶水。

27.参照图2,上述第二保护层9的截面为弧形面,使第二保护层9的内弧面半径与待测管件10的外径相同或第二保护层9的内弧面半径大于待测管件10的外径,且第二保护层9与待测管件10接触部位的边缘间隙不大于0.5mm,以保证第二保护层9与待测管件10的检测结合面的贴紧度,使超声检测本体1与待测管件10的耦合面较大,减少超声波发散,提高检测准确度及灵敏度。

28.另外,上述第二保护层9的厚度大于第一保护层8的厚度,便于使第二保护层9形成内弧面与待测管件相接触,且可保护第一保护层8,防止第一保护层8在使用过程中损坏进

而损伤斜楔2。

29.本实施例中,第二保护层9与第一保护层8的材质相同,第一保护层9与第二保护层8均为有机玻璃保护膜。

30.本实施例提供的一种小径管件焊缝超声波检测装置,在使用时,需要先确定待测管件10的外径,根据待测管件10的外径r1对第二保护层9进行修磨处理,使第二保护层9的内弧面半径r2与待测管件10的外径r1相同,并确保r2不能小于r1,且在修磨过程中需要注意,不能损伤斜楔2,以免对超声检测装置的波束角度与灵敏度造成影响,影响检测精度。具体的,首先将第一保护层8及第二保护层9依次粘贴在超声检测本体1底部,然后选择与待测管件10相同规格的管道,并在此管道上附上砂纸,将第二保护层9与砂纸接触,将第二保护层9形成与管道外径相配合的内弧面,即第二保护层9的内弧面与待测管件10相配合,得到第二保护层9为内弧面的超声波检测装置;然后采用上述超声波检测装置对待测管件10进行检测,超声波检测装置与待测管件10的管壁良好的结合,提高检测精度;另外,每次检测完毕后对第二保护层9的内弧面进行检测,参照图3及图4,当磨损到r2大于r1,且第二保护层9与待测管件10接触部位的边缘间隙h大于0.5mm时,更换第二保护层9。

31.实施例2

32.参照图5,本实施例提供的一种小径管件焊缝超声波检测装置,其与实施例1的区别在于:本实施例中第二保护层9的两端的侧面设置有耐磨片11,耐磨片11粘贴在第一保护层8底部,且耐磨片11为弧形面,耐磨片11的内弧面半径及第二保护层9的内弧面半径均与待测管件10的外径相同。

33.本实施例中,通过在第二保护层9的两端侧面设置耐磨片11,耐磨片11可对第二保护层9起支撑定型作用,避免第二保护层9与待测管件10过度紧密接触,可以对第二保护层9起保护作用,减少对第二保护层9的磨损;另外,通过设置耐磨片11还可以更方便判断第二保护层9的磨损程度。

34.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.本实用新型中未述及的部分采用或借鉴已有技术即可实现。

36.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1