一种零部件气味评价装置的制作方法

1.本实用新型涉及气味嗅辨评价技术领域,具体涉及一种零部件气味评价装置。

背景技术:

2.随着人们对汽车车内空气质量的要求不断提升,车内零部件的低气味化成为各主机厂和部品供应商的重点研究方向,针对车内零部件的气味评价,行业内已制定了一些专门的评价装置和方法,目前主要有气味瓶法和气味袋法。具体为,从各零部件上,按照不同材料切取一定规格的样件,然后装在特定大小的气味瓶或气味袋中,将放置样件的气味瓶或气味袋转移至烘箱中,进行一定温度一定时间的加热处理,然后由经过专门培训的气味评价员进行嗅辨。

3.上述的气味评价过程中,切取样件和气味瓶处理通常占整个工作量的比重较大。切取样件不能用切割机切割(容易导致高温烧蚀,改变样件气味特性),只能手工慢慢切割,如遇到较难切割的零部件,如塑料件、硬发泡件,切取样件难度较大。气味瓶使用前后需要进行清洗和烘干,以去除瓶内附着的残留气味物质,不仅耗费时间,且会浪费和污染大量的水。同时从零部件上切取样件,肯定破坏该零部件,会造成待测零部件的报废。

4.此外,通常单个样件的气味评价结果都是通过多人评价后综合判定,由于气味瓶的容积是固定的,每开启瓶盖评价一次,瓶内气味物质浓度就稀释一次,导致先后进行嗅辨的人员感受到的气味强度不一致。气味袋评价法虽然可以通过人工挤压袋子,确保挤出的气体气味强度一致,但树脂成型的气味袋通常本底气味对样件气味评价有干扰,且容易被样件戳破。

技术实现要素:

5.有鉴于此,本实用新型的目的是提供一种零部件气味评价装置,以便提高气味评价结果的可靠性,减少工作量,缩短测试时间,同时,不破坏零部件,节省零部件费用。

6.本实用新型通过以下技术手段解决上述问题:

7.一种零部件气味评价装置,包括气体收集罩、加热装置、泵气筒和嗅辨结构,所述泵气筒包括缸筒和活塞,所述缸筒伸入气体收集罩内且与气体收集罩侧壁密封装配,缸筒的两端均设置有限位端板,位于气体收集罩内的限位端板上开设有气流孔,所述活塞与缸筒密封滑动装配;所述嗅辨结构包括导气管和嗅辨罩,所述导气管一端与气体收集罩密封连通,另一端与嗅辨罩密封连通,导气管上设置有阀门。

8.进一步,所述加热装置包括加热元件、温控模块和操作面板,所述加热元件位于气体收集罩内,所述操作面板和温控模块位于气体收集罩外部。

9.进一步,所述加热元件为电加热丝、红外加热元件和微波加热元件的一种或多种组合。

10.进一步,所述气体收集罩的开口边缘安装有密封圈。

11.进一步,所述活塞包括活塞体和活塞杆,所述活塞体的外侧壁安装有密封环。

12.进一步,所述嗅辨罩为锥斗状,嗅辨罩的小径端与导气管密封连通。

13.本实用新型的有益效果:

14.1、相比气味瓶、气味袋的评价方法,本装置减少了取样、制样、清洗和烘干气味瓶的环节,不仅减少了零部件气味评价的工作量,而且缩短了零部件气味评价的测试时间。

15.2、不需要裁剪样板,不破坏零件,评价后的零件可重复利用,节省了零件费用。

16.3、通过泵气筒将收集的气体加压挤出,在气味浓度逐渐降低的评价过程中,可以人为推动活塞加压,相比气味自然挥发的评价方式,有利于提高气味评价过程中各个人员嗅辨到的气味浓度的一致性,评价结果更可靠。

17.4、本装置集成了气体收集、加热、导气和嗅辨等结构,可直接对车内零部件等进行局部的气味评价,锁定造成车内异味的部品,有利于整车车内异味的解决。

附图说明

18.下面结合附图和实施例对本实用新型作进一步描述。

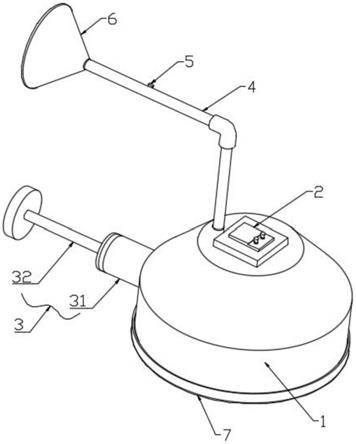

19.图1为本实用新型优选实施例的立体结构示意图;

20.图2为本实用新型优选实施例的主视图;

21.图3为本实用新型优选实施例的剖视图。

具体实施方式

22.以下将结合附图和实施例对本实用新型进行详细说明。

23.如图1

‑

3所示,本实施例公开了一种零部件气味评价装置,包括气体收集罩1、加热装置2、泵气筒3和嗅辨结构;所述气体收集罩1整体为上细下粗的罩体式结构,其底部开口,并且底部开口的边沿安装有密封圈7,当与零部件的表面接触后能形成密封集气腔式结构。

24.所述加热装置2安装在气体收集罩的顶部,如图3所示,加热装置包括电连接的加热元件21、温控模块22和操作面板23,所述加热元件21位于气体收集罩1内,用于对待测零部件的表面加热,加热元件21为电加热丝、红外加热元件和微波加热元件的一种或多种组合,本实施例中,加热元件21为红外加热元件,通过红外线辐射,对待测零部件表面进行加热。所述操作面板23和温控模块22位于气体收集罩1外部,操作面板23可以设置加热温度,还可以集成显示模块,以便显示气体收集罩1内的空气温度;所述温控模块22可以确保气体收集罩1内的温度恒定在设置温度范围内。

25.如图1

‑

3所示,所述泵气筒3安装在气体收集罩1的侧面,泵气筒3包括缸筒31和活塞32,所述缸筒31伸入气体收集罩1内且与气体收集罩1侧壁密封装配,缸筒31的两端均设置有限位端板8,位于气体收集罩1内的限位端板上开设有气流孔,所述活塞32包括活塞体321和活塞杆322,所述活塞体321与缸筒31密封滑动装配,为提高密封性能,在所述活塞体321的外侧壁安装有密封环9。在气味评价过程中,通过活塞杆322推动活塞体321即可将缸筒31内的气体经气流孔挤入气体收集罩1,从而对气体收集罩内进行加压。

26.如图1

‑

3所示,所述嗅辩结构安装在气体收集罩1的顶部,嗅辨结构包括导气管4和嗅辨罩6,所述导气管4伸入气体收集罩1内且与气体收集罩1的顶部密封装配,导气管4上安装有阀门5,为提高导气管4与气体收集罩1装配的密封性能,在导气管与气体收集罩的连接处安装有密封套;所述嗅辨罩6为锥斗状,其小径端与导气管4远离气体收集罩1的一端密封

连通;嗅辨罩6与泵气筒3设置在气体收集罩的同一侧。

27.所述气体收集罩1、泵气筒3、导气管4、阀门5和嗅辨罩6为卫生级不锈钢或者玻璃制成,常温以及加热都不会挥发出异味;所述密封圈7、密封套和密封环9均为低气味的橡胶制成,常温和加热均不会产生异味气体。从而可以消除这些构件本身散发的气味对零部件的气味评价产生干涉。

28.使用时,关闭阀门,将气体收集罩的底部开口压在如座椅、坐垫等待测部品的表面上,开启加热装置,设置加热温度,加热一段时间后,打开阀门,推动泵气筒的活塞,在嗅辨罩处对泵出的气味进行嗅辨,嗅辨完成后,将气体收集罩的底部开口压在无气味的平板上(如玻璃板、钢板),通过加热、换气去除装置内的异味,即可继续对其他零部件进行气味评价。

29.综上所述,采用本实施例的零部件气味评价装置,相比气味瓶、气味袋的评价方法,一方面,减少了取样、制样、清洗和烘干气味瓶的环节,不仅减少了零部件气味评价的工作量,而且缩短了零部件气味评价的测试时间,同时,不需要裁剪样板,不破坏零件,评价后的零件可重复利用,节省了零件费用;另一方面,通过泵气筒将收集的气体加压挤出,在气味浓度逐渐降低的评价过程中,可以人为推动活塞加压,相比气味自然挥发的评价方式,有利于提高气味评价过程中各个人员嗅辨到的气味浓度的一致性,评价结果更可靠。

30.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1