一种超声波液位计的制作方法

1.本技术涉及液位计技术领域,尤其是涉及一种超声波液位计。

背景技术:

2.超声波液位计是由微处理器控制的数字液位仪表。在测量中超声波脉冲由传感器发出,声波经液体表面反射后被同一传感器接收,通过压电晶体转换成电信号,并由声波的发射和接收之间的时间来计算传感器到被测液体表面的距离。由于采用非接触的测量,被测介质几乎不受限制,可广泛用于各种液体和固体物料高度的测量。目前液态油大多会被存储在磁性油罐内,在使用超声波液位计测量磁性油罐内油位时,只需要将超声波液位计安装在磁性油罐底部即可准确测量磁性油罐内油位的情况。

3.相关技术中申请号为201822009672.5的中国专利,提出了一种超声波液位计,包括显示及信号处理系统和探头,还包括固定超声波液位计的固定板,固定板的中心设有卡住超声波液位计的卡环,固定板两端连接竖直支撑架,竖直支撑架连接横向安装架,横向安装架的一端设有用于连接安装的法兰或者螺孔。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在将超声波液位计安装在磁性油罐上时,需要先将横向安装架上的螺孔与磁性油罐上的安装孔对齐,接着使用工具将螺钉旋转插入到横向安装架上的螺孔内,并通过螺钉将超声波液位计安装固定在磁性油罐上。由于超声波液位计两侧的横向安装架上均设置有螺孔,故在安装固定超声波液位计时需要反复调节超声波液位计位置,使得两个螺孔分别与磁性油罐上的两个安装孔对齐,此过程操作麻烦,且影响超声波液位计的安装效率。

技术实现要素:

5.为了改善超声波液位计安装效率低的问题,本技术提供一种超声波液位计。

6.本技术提供的一种超声波液位计采用如下的技术方案:

7.一种超声波液位计,包括液位计本体,所述液位计本体的一端固接有安装板,所述安装板的长度尺寸大于所述液位计本体的长度尺寸,所述安装板的两端均设置有用于与磁性油罐快速连接的快接结构,所述液位计本体远离所述安装板的端面上设置有便于托举所述液位计本体的托举件。

8.通过采用上述技术方案,安装板用于将快接结构与液位计本体连接,在安装液位计本体时,先使用绝缘杆与托举件连接,通过绝缘杆将液位计本体托举至磁性油罐底部处,使得快接结构与磁性油罐接触,此时液位计本体在快接结构的作用下快速连接在磁性油罐的底部;上述结构设计的超声波液位计通过托举件可将超声波液位计快速安装至高处的磁性油罐上,同时快接结构使得超声波液位计快速连接在磁性油罐底部,缩短了超声波液位计的安装时间,提高了超声波液位计的安装效率。

9.可选的,所述快接结构设置为磁铁,所述磁铁与磁性油罐磁性相吸。

10.通过采用上述技术方案,由于磁性油罐具有磁性,在将液位计本体托举至磁性油

罐底部处时,液位计本体上的磁铁可快速吸附在磁性油罐上,使得液位计本体快速连接在磁性油罐的底部,缩短了超声波液位计的安装时间,提高了超声波液位计的安装效率。

11.可选的,所述安装板远离所述液位计本体的端面上设置有安装槽,所述磁铁沿垂直所述安装板的方向滑移连接在所述安装槽内,且所述磁铁的一端延伸至所述安装槽外,所述安装槽内设置有用于弹性连接所述磁铁的弹簧,所述安装槽内设置有用于限制所述磁铁自所述安装槽内滑脱的限位件。

12.通过采用上述技术方案,由于磁铁通过弹簧弹性连接在安装槽内,故在推动液位计本体朝靠近磁性油罐底部方向运动时,磁铁受到磁性油罐的磁力吸附后在安装槽内朝远离液位计本体方向滑移,弹簧被拉伸,且磁铁快速吸附在磁性油罐上;磁铁在与磁性油罐吸附的过程中会产生硬性碰撞,弹簧对磁铁与磁性油罐之间的硬性碰撞进行缓冲,尽可能避免液位计本体因硬性碰撞而被损坏;同时磁铁的一端延伸至安装槽外,使得在推动液位计本体朝靠近磁性油罐底部方向运动时,磁铁与磁性油罐先抵接,尽可能避免了液位计本体上的测量部因与磁性油罐之间产生挤压而被损坏。限位件的设置使得磁铁始终滑移连接在安装槽内,进而使得液位计本体在磁铁的作用下被安装连接在磁性油罐上。

13.可选的,所述限位件设置为固接在所述安装槽内壁上的限位块,所述磁铁上开设有与所述限位块适配的限位槽,所述限位槽的两端均为闭合设置。

14.通过采用上述技术方案,磁铁在安装槽内滑移时,限位块与限位槽的相互作用使得磁铁的滑移更加稳定,尽可能避免了磁铁在安装槽内晃动而卡接在安装槽内;同时限位槽两端均为闭合设置,限制了限位块自限位槽内滑脱,使得磁铁始终滑移连接在安装板上,进而使得液位计本体在磁铁的作用下被安装连接在磁性油罐上。

15.可选的,位于两个所述快接结构之间的所述安装板上设置有吸附结构,所述吸附结构用于将所述液位计本体稳定吸附在磁性油罐上。

16.通过采用上述技术方案,吸附结构可将液位计本体稳定吸附在磁性油罐上,避免液位计本体在磁性油罐上滑动或掉落,使得液位计本体的安装更加稳定。

17.可选的,所述吸附结构设置为吸盘,所述吸盘位于所述安装板远离所述液位计本体的一侧。

18.通过采用上述技术方案,朝靠近磁性油罐方向推动液位计本体,吸盘被抵紧在磁性油罐上,此时吸盘内的空气被挤出,吸盘稳定吸附在磁性油罐上,使得液位计本体被稳定安装在磁性油罐底部。

19.可选的,所述安装板上螺纹连接有螺杆,所述螺杆沿所述磁铁滑移方向贯穿所述安装板设置,所述吸盘与所述螺杆的一端连接。

20.通过采用上述技术方案,转动螺杆,螺杆在安装板的螺纹作用下推动吸盘朝靠近/远离安装板的方向运动,使得磁铁吸附在磁性油罐上时,吸盘也被抵紧并吸附在磁性油罐上,进而使得液位计本体在磁铁以及吸盘的共同作用下被稳定安装在磁性油罐底部。

21.可选的,所述安装板远离所述液位计本体的端面上设置有用于与磁性油罐紧密贴合的柔性层。

22.通过采用上述技术方案,当磁性油罐底部不平整时,柔性层可对液位计本体与磁性油罐之间的间隙进行填塞,使得液位计本体紧贴在磁性油罐底部;一方面,柔性层的设置增大了液位计本体与磁性油罐之间的接触面积,限制了液位计本体在磁性油罐上产生的滑

移,另一方面,柔性层的设置尽可能避免了液位计本体上的测量部与磁性油罐之间产生的压损。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.使用绝缘杆与托举件连接,通过绝缘杆将液位计本体托举至磁性油罐底部处,使得超声波液位计快速安装至高处的磁性油罐上;同时液位计本体上的磁铁可快速吸附在磁性油罐上,使得液位计本体快速连接在磁性油罐的底部,缩短了超声波液位计的安装时间,提高了超声波液位计的安装效率;

25.2.朝靠近磁性油罐方向推动液位计本体,吸盘被抵紧在磁性油罐上,此时吸盘内的空气被挤出,吸盘稳定吸附在磁性油罐上,进而使得液位计本体在磁铁以及吸盘的共同作用下被稳定安装在磁性油罐底部;

26.3.柔性层可对液位计本体与磁性油罐之间的间隙进行填塞,使得液位计本体紧贴在磁性油罐底部;一方面,柔性层的设置增大了液位计本体与磁性油罐之间的接触面积,限制了液位计本体在磁性油罐上产生的滑移,另一方面,柔性层的设置尽可能避免了液位计本体上的测量部与磁性油罐之间产生的压损。

附图说明

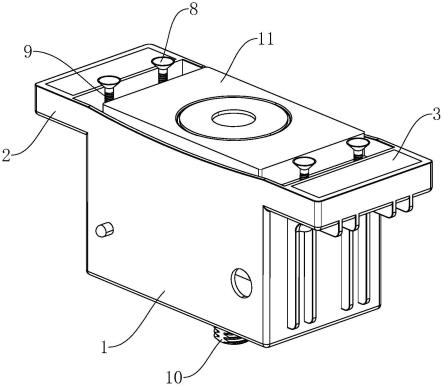

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中液位计本体和磁铁的爆炸图。

29.附图标记:1、液位计本体;2、安装板;3、磁铁;4、安装槽;5、弹簧;6、限位块;7、限位槽;8、吸盘;9、螺杆;10、托举件;11、柔性层。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种超声波液位计。参照图1和图2,一种超声波液位计包括液位计本体1,液位计本体1的一端固接有安装板2,安装板2的长度尺寸大于液位计本体1的长度尺寸,安装板2与液位计本体1的外壳一体成型,安装板2中部贯穿开设有检测孔,液位计本体1的测量部位于安装板2的检查孔内;安装板2的两端均设置有用于与磁性油罐快速连接的快接结构,液位计本体1远离安装板2的端面上设置有便于托举液位计本体1的托举件10。

32.参照图1和图2,在本技术实施例中,托举件10设置为螺杆9,螺杆9的一端垂直固接在液位计本体1上;当需要将液位计本体1安装至高处的磁性油罐上时,使用带有内螺纹筒的绝缘杆与螺杆9连接,通过绝缘杆将液位计本体1托举至磁性油罐底部处,使得液位计本体1被快速安装至高处的磁性油罐上。

33.在其他实施例中,托举件10设置为方形杆,方形杆垂直固接在液位计本体1上,当需要将液位计本体1安装至高处的磁性油罐上时,使用带有方形插筒的绝缘杆与方形杆插接,通过绝缘杆将液位计本体1托举至磁性油罐底部处,使得液位计本体1被快速安装至高处的磁性油罐上。

34.参照图1和图2,安装板2远离液位计本体1的端面上设置有用于与磁性油罐紧密贴合的柔性层11,柔性层11可以为海绵垫、阻尼垫、橡胶垫,柔性层11可拆连接在安装板2上的

检测孔内,柔性层11与安装板2的可拆连接方式可以为螺钉连接、也可以为卡接,可根据不同尺寸规格的磁性油罐快速更换与其适配的柔性层11,柔性层11远离液位计本体1的一端延伸至检测孔外;柔性层11上开设有通孔,液位计本体1的测量部位于通孔内。

35.参照图1和图2,安装板2远离液位计本体1的端面上设置有两个安装槽4,两个安装槽4与两个快接结构一一对应,安装槽4的槽口朝远离液位计本体1方向设置,在本技术实施例中,快接结构设置为与磁性油罐磁性相吸的磁铁3,磁铁3沿垂直安装板2的方向滑移连接在安装槽4内,且磁铁3的一端延伸至安装槽4外。

36.在其他实施例中,快接结构设置为泡沫胶层,泡沫胶层可将液位计本体1快速粘接固定在磁性油罐上。

37.参照图1和图2,安装槽4内设置有用于弹性连接磁铁3的弹簧5,弹簧5可以为一个、也可以为多个,在本技术实施例中,每个安装槽4内均设置有两个弹簧5,两个弹簧5间隔设置在安装槽4内,弹簧5沿磁铁3滑移方向伸缩设置,弹簧5的一端与安装槽4底壁固接、另一端与磁铁3固接。

38.参照图1和图2,安装槽4内设置有用于限制磁铁3自安装槽4内滑脱的限位件,限位件设置为固接在安装槽4竖向内壁上的限位块6,磁铁3上开设有与限位块6适配的限位槽7,限位槽7的两端均为闭合设置。磁铁3在限位块6与限位槽7的共同作用下始终滑移连接在安装板2上,进而使得液位计本体1在磁铁3的作用下被安装连接在磁性油罐上。

39.参照图1和图2,位于两个快接结构之间的安装板2上设置有吸附结构,吸附结构可以为一组、也可以为多组,在本技术实施例中,吸附结构设置有两组,两组吸附结构对称设置在柔性层11两端的安装板2上,吸附结构用于将液位计本体1稳定吸附在磁性油罐上。

40.参照图1和图2,每组吸附结构包括两个吸盘8,两个吸盘8沿安装板2宽度尺寸方向间隔设置,吸盘8位于安装板2远离液位计本体1的一侧。安装板2上螺纹连接有与多个吸盘8一一对应的多个螺杆9,螺杆9沿磁铁3滑移方向贯穿安装板2设置,吸盘8与螺杆9的一端连接;在将液位计本体1安装在磁性油罐上时,先转动螺杆9,螺杆9驱动吸盘8进行位置调节,当弹簧5处于原长时,吸盘8位于磁铁3远离液位计本体1的一侧。

41.朝靠近磁性油罐方向推动液位计本体1,吸盘8被抵紧在磁性油罐上,此时吸盘8内的空气被挤出,吸盘8稳定吸附在磁性油罐上;而磁铁3也在磁性油罐的吸附作用下朝远离液位计本体1方向滑移并磁性吸附在磁性油罐上,弹簧5被拉伸,液位计本体1在弹簧5的弹力作用下朝靠近磁性油罐方向运动并贴紧在磁性油罐上,进而使得吸盘8被抵紧在磁性油罐上,液位计本体1在磁铁3以及吸盘8的共同作用下被稳定安装在磁性油罐底部。

42.本技术实施例一种超声波液位计的实施原理为:先使用绝缘杆与托举件10连接,通过绝缘杆将液位计本体1托举至磁性油罐底部处;接着朝靠近磁性油罐方向推动液位计本体1,吸盘8被抵紧并吸附在磁性油罐上,同时磁铁3也磁性吸附在磁性油罐上,液位计本体1在磁铁3以及吸盘8的共同作用下被稳定安装在磁性油罐底部;最后将绝缘杆从托举件10上取下,即可完成对超声波液位计的快速安装。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1