一种利用氟化物消解地质样品的超净自动消解系统

1.本发明涉及消解设备技术领域,特别是涉及一种利用氟化物消解地质样品的超净自动消解系统。

背景技术:

2.目前,在地球化学领域,测定岩石、矿物和土壤等样品的45种微量元素和同位素比值都有着重要的地质意义。无论是使用常规的icp-ms分析样品微量元素还是使用tims或mc-icp-ms测定样品同位素比值,都需要把地质样品处理为溶液形式。固体样品经处理分解转化为溶液形式后,元素都以离子状态均匀地存在于溶液中,消除了元素的赋存状态、物理特性所引起的测定误差。因此,完全地消解岩石、矿物和土壤等样品,将成为获得精确和准确的分析数据非常关键的前处理步骤。

3.人们所知,在无压力的混合酸消解过程中,样品分解常常不完全,该法不适用于测定岩石、矿物和土壤等样品的45种微量元素和同位素比值。针对45种微量元素和同位素比值的测定,通常选用压力容弹的溶样方式,即采用聚四氟乙烯坩埚外套不锈钢缸套,通过增压的方式来提升消解能力。压力容弹的溶样能力比传统敞口消解显著增强,但其缺点也非常明显,钢套笨重,来回反复拆卸组装费时费力;样品消解过程、蒸干过程和提取过程需在不同的环境中进行,实验人员来回转移样品,反复操作,劳动强度高,导致整个消解流程时间长;聚四氟乙烯坩埚承压大,长期使用易导致酸气泄漏,温度过高,还有爆炸风险;聚四氟乙烯坩埚泄压目前主要通过自然冷却,耗时较长,不利于效率的提高;钢套生锈会带来污染的问题,容易造成数据结果不可靠。鉴于存在的这些问题,研制针对压力容弹溶样方式的全自动消解仪是非常困难的。当代科技发展,不同类型的自动消解仪越来越多,但从实际应用情况看,都是针对常规液体消解试剂(如hno3,hf等),其主要应用在环境检测领域样品的前处理以及用于一些不需要全消解的样品。目前还未见到针对压力容弹溶样前处理的无人值守的全自动消解仪面世。

4.为了避开压力容弹溶样方式的缺点,中国专利cn102854053b《氟化氢铵作为地质样品的消解试剂的应用方法》和中国专利cn103018091b《氟化铵作为地质样品的消解试剂的应用方法》利用氟化氢铵或氟化铵作为消解地质样品的熔剂,采用普通的聚四氟乙烯坩埚熔融样品,不需要再在聚四氟乙烯坩埚外面套上不锈钢缸套,熔剂为固体氟化氢铵或氟化铵,熔融物成流体状态,坩埚内保持常压,不具有爆裂危险性,样品消解效果能够满足测定要求,但氟化氢铵或氟化铵消解法在去除熔剂氟化氢铵或氟化铵过程中,普通的聚四氟乙烯坩埚耐温不高,导致处理时间非常长。中国专利cn112649276a《一种利用氟化物消解地质样品的超净自动消解系统利用氟化氢铵或氟化铵消解地质样品的方法》为了解决坩埚耐温问题,采用了耐温300℃以上的聚四氟乙烯材料制作特殊形状的消解罐,只需简单的开盖和拧盖,在300℃蒸发熔剂,使蒸发熔剂时间大幅缩短。可见,氟化氢铵或氟化铵消解法最主要的优势是不再需要不锈钢缸套,消解罐不再承压,能够很好地避开了压力容弹溶样方式的缺陷,为成功发明设计制作无人值守的全自动消解仪奠定了基础。本发明的超净自动消

解系统,保留了烘箱加热均匀的特点作为消解仓,增加了固体试剂的自动加入装置,为推广氟化氢铵或氟化铵消解地质样品的应用又向前迈进一步。

技术实现要素:

5.本发明的目的是提供一种利用氟化物消解地质样品的超净自动消解系统,以解决上述现有技术存在的问题。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种利用氟化物消解地质样品的超净自动消解系统,包括:消解柜,所述消解柜内设置有蒸干区,消解区,过滤组件,移动平台和升降传送平台;所述过滤组件固定安装于所述消解柜内腔顶部;所述移动平台固定安装于所述过滤组件下方,所述消解区和蒸干区分设于所述消解柜内腔两侧,且均置于所述移动平台下方;所述升降传送平台安装于所述蒸干区下方;

7.所述移动平台上通过传送丝杆传动安装有拧盖组件,固体试剂添加组件和液体试剂添加组件;所述固体试剂添加组件用于添加氟化物;

8.所述消解区底部还安装有控制组件,所述控制组件与控制面板电性连接;所述控制面板固定安装在所述消解柜外壁上。

9.所述蒸干区包括石墨高温电热板;所述蒸干区一侧设置有排风机;所述排风机固定安装在所述消解柜上,且将所述石墨高温电热板与所述外部连通。

10.所述消解区包括第一电机,密封侧板和消解仓;所述第一电机的输出轴通过传动齿轮与所述密封侧板转动连接;所述密封侧板设置于所述消解仓靠近所述升降传送平台的一侧;所述消解仓为独立仓体且内设有若干层;每一层所述消解仓均在消解柜内滑动设置。

11.每层所述消解仓内均包括齿轮安装板,链齿,链条和消解罐托盘;所述消解罐托盘上开设有若干个消解孔,每一所述消解孔上放置有一消解罐;所述齿轮安装板两端分别安装有一链齿,所述链齿通过控制组件驱动;两所述链齿上安装有一所述链条;所述链条上还固定安装有一拨片,每一所述消解罐托盘顶面一侧均安装有挂钩;所述挂钩与链条位置对应。

12.所述升降传送平台包括样品支架,第二电机和升降丝杆组件;所述升降丝杆组件设置有两组,且分别通过一第三电机驱动;所述升降丝杆组件底部安装于所述蒸干区下方,所述升降丝杆组件顶部安装于所述移动平台下方;所述样品支架两侧分别安装在一组所述升降丝杆组件上;所述样品支架底部两侧分别安装有一所述传动轴,两侧所述传动轴通过传送带传动连接,所述样品支架底部一所述传动轴与所述第二电机通过联轴器传动连接;所述样品支架上放置有所述消解罐托盘。

13.移动平台还包括固定平台,所述固定平台通过分隔板分隔为拧盖区和固液添加区;所述拧盖区上的所述传动丝杆通过两第四电机驱动,所述拧盖组件两端分别滑动安装在所述传动丝杆上;

14.所述拧盖区下方还固定安装有盖板放置板;所述盖板放置板固定安装在所述消解区正上方;所述盖板放置板两侧壁两端分别安装有一传送齿轮,同一侧壁上的两所述传送齿轮通过传送带传动连接,所述盖板放置板不同侧壁上的两所述传送齿轮固定安装在第五电机的输出轴上。

15.所述拧盖组件包括第六电机,内衬,套筒和滚珠;所述第六电机贯穿所述套筒内腔

与所述内衬传动连接;所述内衬周壁等间距开设有向内倾斜设置的锥面圆槽;所述滚珠安装在所述锥面圆槽内。

16.所述固液添加区上的所述传动丝杆通过四第七电机驱动,所述固体试剂添加组件两端和液体试剂添加组件两端分别滑动安装在所述传动丝杆上;

17.所述固体试剂添加组件包括第八电机,螺杆和固体试剂存储盒;所述螺杆与所述第八电机传动连接;所述螺杆贯穿所述固体试剂存储盒的内腔,且将所述固体试剂存储盒内腔分隔为两不连通的空间。

18.所述固体试剂添加组件添加氟化物为氟化氢铵或氟化铵。

19.本发明公开了以下技术效果:本发明全程自动化消解,减少了人为操作失误等因素造成的污染,为实验人员提供经济和便利,提高工作效率。

20.电热板加热消解会导致受热不均匀,熔剂会在盖子内表面挂壁,因此,需要使用独立烘箱作为消解仓,使消解罐受热均匀,不会出现挂壁现象,熔剂熔融分解更完全。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

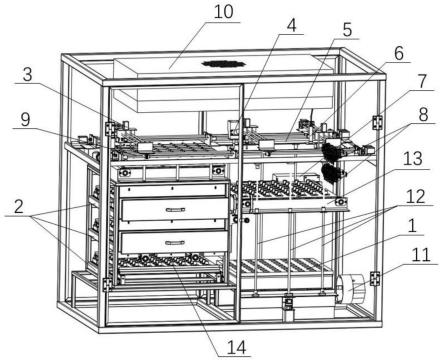

22.图1是本发明自动消解装置整体外型示意图。

23.图2是本发明自动消解装置的内部结构示意图。

24.图3是本发明自动消解装置的消解仓示意图。

25.图4是本发明自动消解装置的机械臂三维移动平台示意图。

26.图5是本发明自动消解装置的升降平台示意图。

27.图6是本发明自动消解装置的盖板放置板示意图。

28.图7是本发明自动消解装置的拧盖机械臂示意图。

29.图8是本发明自动消解装置的固体试剂添加机械臂示意图。

30.其中,1-石墨高温电热板,2-消解仓,3-拧盖组件,4-固体试剂添加组件,5-移动平台,6-液体试剂添加组件,7-试剂存储区,8-泵阀控制器,9-盖板放置板,10-空气净化过滤单元,11-排风机,12-升降丝杆组件,13-样品支架,14-消解罐,151-第一电机,152-第二电机,153-第三电机,154-第四电机,155-第五电机,156-第六电机,157-第七电机,158-第八电机,16-密封侧板,17-拨片,18-挂钩,19-链条,20-传送丝杆,21-消解罐托板,22-消解罐盖放置孔,23-内衬,24-套筒,25-滚珠,26-固体试剂存储盒,27-螺杆。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实

施方式对本发明作进一步详细的说明。

33.本发明提供一种利用氟化物消解地质样品的超净自动消解系统,包括:消解柜,消解柜内设置有蒸干区,消解区,过滤组件,移动平台5和升降传送平台;过滤组件固定安装于消解柜内腔顶部;移动平台5固定安装于过滤组件下方,消解区和蒸干区分设于消解柜内腔两侧,且均置于移动平台5下方;升降传送平台安装于蒸干区下方;

34.移动平台上通过传送丝杆20传动安装有拧盖组件3,固体试剂添加组件4和液体试剂添加组件6;固体试剂添加组件4用于添加氟化物;

35.消解区底部还安装有控制组件,控制组件与控制面板电性连接;控制面板固定安装在消解柜外壁上。

36.蒸干区包括石墨高温电热板1;蒸干区一侧设置有排风机11;排风机11固定安装在消解柜上,且将石墨高温电热板1与外部连通。

37.消解区包括第一电机151,密封侧板16和消解仓2;第一电机151的输出轴通过传动齿轮与密封侧板16转动连接;密封侧板设置于消解仓2靠近升降传送平台的一侧;消解仓2为独立仓体且内设有若干层;每一层消解仓2均在消解柜内滑动设置。

38.在本发明的一个实施例中,当采用石墨高温电热板1加热消解时,会导致消解罐14受热不均匀,熔剂会在盖子内表面挂壁,使熔剂熔融样品的效果大为折扣,样品分解不完全,测定结果不可靠,因此,消解仓2需设置为独立烘箱,消解,14受热均匀,不会出现挂壁现象,熔融样品分解更完全。

39.进一步的,密封侧板16内形成有若干块用于阻挡消解罐托盘21的侧板,且与消解罐托盘21位置对应;密封侧板16靠近传动齿轮的一侧形成有齿条,当通过第一电机151通过传动齿轮传动时,使得密封侧板16进行垂直方向的运动,通过错位将消解罐托盘21放出。

40.在本发明的一个实施例中,第一电机151与第二电机配合使用,实现消解罐托盘21的水平传递,如将消解罐托盘21从消解仓2移出,或将消解罐托盘21从样品支架13移动到消解仓2内,

41.每层消解仓2内均包括齿轮安装板,链齿,链条19和消解罐托盘21;消解罐托盘21上开设有若干个消解孔,每一消解孔上放置有一消解罐14;齿轮安装板两端分别安装有一链齿,链齿通过控制组件驱动;两链齿上安装有一链条19;链条19上还固定安装有一拨片17,每一所述消解罐托盘21顶面一侧均安装有挂钩18;挂钩18与链条19位置对应。

42.在本发明的一个实施例中,通过链齿的转动实现链条19的顺时针转动或逆时针转动,进而通过安装在链条19上的拨片推动挂钩18使消解罐托盘21水平移动。

43.升降传送平台包括样品支架13,第二电机152和升降丝杆组件12;升降丝杆组件12设置有两组,且分别通过一第三电机153驱动;升降丝杆组件12底部安装于蒸干区下方,升降丝杆组件12顶部安装于移动平台5下方;样品支架13两侧分别安装在一组升降丝杆组件12上;样品支架13底部两侧分别安装有一传动轴,两侧传动轴通过传送带传动连接,样品支架13底部一传动轴与第二电机152通过联轴器传动连接;样品支架13上放置有消解罐托盘21。

44.在本发明的一个实施例中,第三电机153用于实现样品支架13上消解罐托盘21的升降,具体步骤用于消解罐托盘21上消解罐14的蒸干加热。

45.移动平台5还包括固定平台,固定平台通过分隔板分隔为拧盖区和固液添加区;拧

盖区上的传动丝杆20通过两第四电机154驱动,拧盖组件3两端分别滑动安装在传动丝杆20上;

46.拧盖区下方还固定安装有盖板放置板9;盖板放置板9固定安装在消解区正上方;盖板放置板9两侧壁两端分别安装有一传送齿轮,同一侧壁上的两传送齿轮通过传送带传动连接,盖板放置板9不同侧壁上的两传送齿轮固定安装在第五电机155的输出轴上。

47.在本发明的一个实施例中,第四电机154用于控制消解罐14摘盖,第五电机155用于控制添加固体试剂和液体试剂。

48.拧盖组件3包括第六电机156,内衬23,套筒24和滚珠25;第六电机156贯穿套筒24内腔与内衬23传动连接;内衬23周壁等间距开设有向内倾斜设置的锥面圆槽;滚珠25安装在锥面圆槽内。

49.固液添加区上的传动丝杆20通过四第七电机157驱动,固体试剂添加组件4两端和液体试剂添加组件6两端分别滑动安装在传动丝杆20上;

50.固体试剂添加组件4包括第八电机158,螺杆27和固体试剂存储盒26;螺杆27与第八电机158传动连接;螺杆27贯穿固体试剂存储盒26的内腔,且将固体试剂存储盒26内腔分隔为两不连通的空间。

51.固体试剂添加组件4添加氟化物为氟化氢铵或氟化铵。

52.在本发明的一个实施例中,如图2,消解罐托盘21上开设有8

×

8位消解孔,每一消解孔均放置有一消解罐14;消解仓2内共设置有三个竖直累放的消解罐托盘21;消解孔的相邻间隔优选为25mm;

53.进一步的,消解孔的优选间距是为防止消解过程中消解罐14中的熔融流体溅洒;

54.进一步的,消解罐14为ptfe消解罐;ptfe消解罐为ptfe材质的耐高温消解罐,可以长时间在300℃条件下工作,最高可承受327℃的温度,防止高温而出现变形、老化、漏酸等现象;每一消解罐14对应配置有一罐盖;

55.在本发明的一个实施例中,消解仓2的框架上安装有与消解罐托盘21对应的齿轮安装板,链齿和链条19。

56.在本发明的一个实施例中,拧盖组件3,液体试剂添加组件6和固体试剂添加组件4均为耐腐蚀材质加工或表面喷涂耐腐蚀涂层;拧盖组件3,液体试剂添加组件6和固体试剂添加组件4均还可沿垂直于传送丝杆20的方向进行移动调位,但其位移间距小于两侧传送丝杆20的最小间距;

57.进一步的,如图所示,拧盖组件3通过两传送丝杆沿移动平台进行移动,且拧盖组件3的最大活动范围不超过盖板放置板的面积范围;固体试剂添加组件4设置于拧盖组件3与液体试剂添加组件6之间,液体试剂添加组件6和固体试剂添加组件4两端均通过安装块安装在两侧的传送丝杆20上。

58.在本发明的一个实施例中,还设置有试剂存储区7,试剂存储区7设置于升降传送平台一侧,且固定安装在消解柜内壁;固体试剂添加组件4还连接有泵阀控制器8,泵阀控制器8安装于移动平台下方,且置于试剂存储区7空间上方;泵阀控制器8控制固体试剂添加组件4与液体试剂添加组件6从试剂存储区7补充固体试剂盒液体试剂。

59.进一步的,试剂存储区7由多个pfa罐组成,分别存放固体消解试剂和液体消解试剂,可提供试剂针头清洗和废液回收。

60.在本发明的一个实施例中,过滤组件为空气净化过滤单元10;空气净化过滤单元10包括多层过滤器逐级过滤最终达到百级,设置在消解柜内腔顶部,送入的气体经过移动平台、消解区的消解仓2、蒸干区的石墨高温电热板1,使其保持净化无污染,并把消解、蒸干释放的腐蚀气体经所述排风机11排出,出口处可以接入废气处理器。

61.在本发明的一个实施例中,本装置所使用的的电机均为步进电机。

62.在本发明的一个实施例中,移动平台5和升降丝杆组件12外层由特氟龙加工,中心装有不锈钢棒,加强硬度,使其既耐腐蚀又不易形变。

63.在本发明的一个实施例中,预制好的氟化氢铵或氟化铵球状固体颗粒。

64.在本发明的一个实施例中,盖板放置板9上开设有若干个消解罐盖放置孔22,用于将消解罐14的罐盖装夹放置。

65.在本发明的一个实施例中,实验人员将过筛处理后的地质样品准确称量,放入ptfe消解罐并拧紧盖,放入到8

×

8位的消解罐托盘21,再装入消解仓2,共有三层,最多可以放置192个样品同时批量自动化消解。

66.启动预先设置好的控制组件内控制程序,齿轮旋转带动防腐蚀链条19下方的拨片,拨片17再推动的挂钩18将消解罐托板21和消解罐14移动至升降传送平台上的样品支架13,此时第一电机151转动控制消解仓2一侧的密封侧板16升降打开,通过第二电机152和升降丝杆组件12将样品支架13移动到盖板放置板9下方;

67.进一步的,拧盖组件3上的第六电机156带动内衬23进行轴向运动,内衬23壁四周开设了等距的4个锥面圆槽放置滚珠25,滚珠25在套筒24轴心向外倾斜的锥面下上滚动,内衬23向上移动时滚珠25夹紧消解罐盖,向下移动时滚珠25松开消解罐盖,套筒24、内衬23和滚珠25均为防腐蚀材料。拧盖组件3通过在移动平台5上移动控制将ptfe消解罐的盖穿过消解罐盖放置孔22拧开放置于消解罐盖放置板9上,泵阀控制器8将试剂存储区7中预制好的氟化氢铵或氟化铵球状固体颗粒,每颗300mg装入固体试剂存储盒26中,固体试剂添加组件4通过步进电机15旋转带动防腐蚀的螺杆27,将球状氟化氢铵或氟化铵颗粒投放至ptfe消解罐中,拧盖组件3再将ptfe消解罐14的盖拧紧。样品支架13中的ptfe消解罐通过第二电机152和升降丝杆组件12移动至消解仓2中,温度设置为220-250℃,加热0.5-5小时后,通过第二电机152和升降丝杆组件12将样品支架13和ptfe消解罐移动到盖板放置板9下方,拧盖组件3通过在移动平台5上移动控制将ptfe消解罐的罐盖拧开并放置在盖板放置板9上,液体试剂添加组件6将1ml硝酸注入至ptfe消解罐中,再将样品支架13和ptfe消解罐移动至石墨高温电热板1上方,温度设置300℃,加热蒸干15-30分钟后,移动到移动平台5下方,泵阀控制器8可以精准控制试剂存储区7中的浓硝酸、稀硝酸、去离子超纯水及内标等试剂,通过液体试剂添加组件6注入至ptfe消解罐进行提取定容。由于消解过程中产生的强腐蚀性气体会腐蚀内部的零部件,自动消解系统中能接触到腐蚀性气体的零部件均在表面均喷涂了耐腐蚀涂层,保证设备长时间正常工作运行,系统顶部设有百级的空气净化过滤单元10,将进入的空气进行过滤达到百级,在消解和蒸干过程中强腐蚀性气体通过排风机11排出至废气处理器,保证样品消解蒸干过程过不受污染,消解系统全程自动化运行,无需人员值守,减小了实验过程中人为等因素造成的不确定性。

68.进一步的,以下实施例中,所用试剂材料来源:

69.优级纯氟化氢铵(经过二次亚沸蒸馏提纯,分析纯)

70.优级纯氟化铵(经过二次亚沸蒸馏提纯,分析纯)

71.分析纯硝酸(经过二次亚沸蒸馏提纯,金属-氧化物-半导体专用高纯级,即mos级)

72.去离子超纯水(出水电阻率18.2mω/cm)

73.铟(in)单质标准溶液(国家钢铁材料测试中心,1000μg ml-1)

74.进一步的,实施例1,将国际地质标准样品花岗闪长岩(gsp-2)进行粉碎处理至200目(过筛:0.074mm),称取50

±

1mg花岗闪长岩(gsp-2)样品粉末加入ptfe消解罐中,拧紧罐盖放入到8

×

8位的样品支架13,装入消解仓2,通过第二电机152和升降丝杆组件12将样品支架13移动到盖板放置板9下方,拧盖组件3通过在移动平台5上移动控制将ptfe消解罐的盖拧开放置于消解罐盖放置孔22上,泵阀控制器8将试剂存储区7中预制好的氟化氢铵球状固体颗粒,每颗300mg,通过固体试剂添加组件4投放至ptfe消解罐中,拧盖组件3将ptfe消解罐的盖拧紧,样品支架13中的ptfe消解罐通过第二步进电机152和升降丝杆组件12移动至品消解仓2中,加热温度230℃,时长180分钟,时间结束后,通过第二电机152和升降丝杆组件12将样品支架13中和ptfe消解罐14移动到移动平台5下方,拧盖组件3将消解罐盖拧开放置于消解罐盖放置孔22上,液体试剂添加组件6将1ml硝酸注入至ptfe消解罐14中,通过第三电机153和升降丝杆组件12将样品支架13和ptfe消解罐14移动至石墨高温电热板1,加热温度300℃,时长30分钟,成蒸干状,完成后移动到移动平台5下方,泵阀控制器8将试剂存储区7中的1ml硝酸、1ml去离子超纯水及1ml in(1μg g-1)内标,通过液体试剂添加组件6注入至ptfe消解罐14,再注入2%v/v hno3定容至100ml,液体试剂添加组件6每添加一种试剂溶液结束后对针头进行清洗,通过第二电机152和升降丝杆组件12将样品支架13和ptfe消解罐14移动到盖板放置板9下方,拧盖组件3把放置在消解罐盖放置板9中的消解罐盖取出,将ptfe消解罐14的盖拧紧,最后通过升降丝杆组件12将样品支架13和ptfe消解罐14返回到消解仓2中,整个自动化消解程序结束,待实验人员取样上机测试。本系统顶部设有百级的空气净化过滤单元10,将进入的空气进行过滤,达到百级。在消解和蒸干过程中的强腐蚀性气体通过排风机11排出至废气处理器,保证样品消解蒸干过程过不受污染。

75.进一步的,实施例2,将国际地质标准样品玄武岩(bcr-2)进行粉碎处理至200目(过筛:0.074mm),称取50

±

1mg玄武岩(bcr-2)样品粉末加入ptfe消解罐14中,拧紧盖子放入到8

×

8位的样品支架13,装入样品消解仓2,通过第二电机152和升降丝杆组件12将样品支架13移动到盖板放置板9下方,拧盖组件3通过在移动平台5上移动控制将ptfe消解罐14的盖拧开放置于消解罐盖放置孔22上,泵阀控制器8将试剂存储区7中预制好的氟化铵球状固体颗粒,每颗300mg,通过固体试剂添加组件4投放至ptfe消解罐14中,拧盖组件3将ptfe消解罐14的盖拧紧,样品支架13中的ptfe消解罐14通过第二电机152和升降丝杆组件12移动至消解仓2中,加热温度250℃,时长120分钟,时间结束后,通过第二电机15和升降丝杆组件12将样品支架13中和ptfe消解罐14移动到移动平台5下方,拧盖组件3将消解罐盖拧开放置于盖板放置板9上,液体试剂添加组件6将1ml硝酸注入至ptfe消解罐14中,通过第三电机153和升降丝杆组件12将样品支架13和ptfe消解罐14移动至石墨高温电热板1,加热温度300℃,时长30分钟,成蒸干状,完成后移动到移动平台5下方,泵阀控制器8将试剂存储区7中的1ml硝酸、1ml去离子超纯水及1ml in(1μg g-1)内标,通过液体试剂添加组件6注入至ptfe消解罐14,再注入2%v/v hno3定容至100ml,液体试剂添加组件6每添加一种试剂溶液结束后对针头进行清洗,通过升降丝杆组件12将样品支架13和ptfe消解罐14移动到盖板放

置板9下方,拧盖组件3把放置在消解罐盖放置板9中的消解罐盖取出,将ptfe消解罐14的盖拧紧,最后通过升降丝杆组件12将样品支架13和ptfe消解罐14返回到消解仓2中,整个自动化消解程序结束,待实验人员取样上机测试。

76.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

77.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1