双捻机排线器试验装置及试验方法与流程

1.本发明属于试验设备技术领域,具体涉及一种双捻机排线器试验装置及试验方法。

背景技术:

2.双捻机是钢帘线的合股生产设备。排线器是双捻机设备中的一个重要部件,一般是由排线器上的排线轮带动线材在收卷工字轮跨距之间往复运动,从而实现将捻制好的帘线整齐有序的收卷在工字轮上。工作时,排线器中的排线轮受线材张力作用,承载较大,排线器中的导杆和导向器相对运动,摩擦较大。排线器在承受额定载荷后能否正常工作需通过负载试验验证。传统的负载试验是在双捻机各部件完成总装后设备先空载运行,再进行挂丝负载运行进行试验验证。这种试验方式需在设备完成总装后进行,试验周期长,试验成本高,发现问题晚。特别是在新型号排线器设计完成后等待验证时间长,不适应市场经济高效研制需求。

技术实现要素:

3.本发明的目的是为了克服现有技术的不足,提供一种只需排线器完成装配后便能立即验证的试验装置及试验方法。

4.为实现上述目的,本发明所设计的双捻机排线器试验装置,包括试验平台及均布置在试验平台上的变频电机、传动总成及排线器,变频电机水平布置在试验平台上,传动总成与变频电机呈垂直布置;变频电机输出端安装第一带轮,传动总成的传动轴外端由内到外依次同轴设置有第三带轮和第二带轮,排线器的输入轴设置有第四带轮,第四带轮与第三带轮布置在同一竖直线上,第一带轮和第二带轮之间通过第一同步带连接,第三带轮和第四带轮之间通过第二同步带连接。

5.进一步地,所述第一带轮用z1表示,第二带轮用z2表示,第三带轮用z3表示,第四带轮用z4表示,z1、z2、z3、z4的齿数满足下列排线器公式:

6.变频电机输出转速

×

(z1/z2)

×

(z3/z4)=排线器正常运行转速。

7.进一步地,所述传动总成还包括传动底座及偏转架,偏转架放置在传动底座右侧,传动底座内孔中靠近偏转架侧安装有孔用卡簧,传动轴的内端穿过偏转架内孔后插入传动底座内孔中且穿过孔用卡簧,位于传动底座内孔中的传动轴上套置有定位套,第一轴承和第二轴承同轴套置在传动轴上且分别位于定位套的两端,并在传动轴左端面安装端盖,端盖上安装端盖螺钉从而将传动轴轴向固定。

8.进一步地,所述偏转架上方内孔布置有压紧轴,压紧轴右侧安装有压紧轴承,压紧轴左侧用偏转架螺母轴向固定,压紧轮安装在压紧轴承上,偏转架带动压紧轴及压紧轮绕传动轴转动至压紧轮压紧在第二同步带轮上,偏转架下方用偏转架螺钉将其固定锁紧。

9.进一步地,所述传动底座下方安装有定位块,定位块通过定位块螺钉安装在试验平台上;定位块中间孔安装有调节螺钉,调节螺钉轴端面顶住在传动底座下方侧面上再用

定位块螺母锁紧。

10.还提供一种如上述所述双捻机排线器试验装置的试验方法如下:

11.1)启动变频电机,变频电机按变频电机输出转速空载运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

12.2)关闭变频电机,在排线器排线轮上悬挂额定载荷30%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

13.3)关闭变频电机,在排线器排线轮上悬挂额定载荷60%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

14.4)关闭变频电机,在排线器排线轮上悬挂额定载荷100%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行7~10小时,停机1~2小时,再按变频电机输出转速负载运行7~10小时,停机1~2小时,循环此操作,直至排线器负载运行累计72~86小时;试验过程中,实时观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

15.5)关闭变频电机,测量排线器中导杆、导向器的温度,若无异常,则进行下一步骤;

16.6)拆卸排线器中导杆、导向器,观察导杆、导向器磨损情况;

17.试验评价:当上述所有试验步骤通过且无异常发生时,方可认定双捻机排线器负载试验合格;若其中有某一项试验出现异常时,则需查明原因进行整改,按照试验步骤进行重复性试验。

18.进一步地,所述步骤5)中评价指标为:导杆、导向器的运行72~86小时后温度应小于60℃。

19.进一步地,所述步骤6)中评价指标为:导杆无磨损,导向器工作面磨损不大于1mm。

20.与现有技术相比,本发明具有以下优点:本发明通过模拟排线器运行速度和额定载荷,排线器设计、装配完成后即快速试验,无需等待设备总装完成进行试验,试验周期短、试验成本低,设计验证及时,极大提高设计研发效率。

附图说明

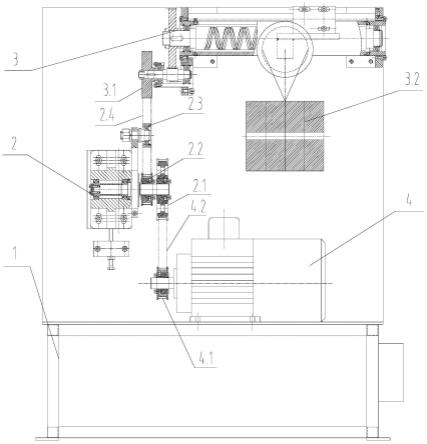

21.图1为本发明双捻机排线器试验装置结构示意图;

22.图2为图1中传动总成结构示意图。

23.其中,试验平台1、传动总成2(其中:第二带轮2.1、第三带轮2.2、压紧轮2.3、压紧轴承2.3a、第二同步带2.4、传动底座2.5、孔用卡簧2.5a、第一轴承2.5b、定位套2.5c、二轴承2.5d、端盖2.5e、端盖螺钉2.5f、传动底座螺钉2.5g、传动轴2.6、偏转架2.7、压紧轴2.7a、偏转架螺母2.7b、偏转架螺钉2.7c、定位块2.8、定位块螺钉2.8a、调节螺钉2.8b、定位块螺母2.8c)、排线器3(其中:第四带轮3.1、配重块3.2)、变频电机4(其中:第一带轮4.1、第一同步带4.2)。

具体实施方式

24.下面结合具体实施例对本发明作进一步的详细说明。

25.如图1所示双捻机排线器试验装置,包括试验平台1及均布置在试验平台1上的变频电机4、传动总成2及排线器3,变频电机4水平布置在试验平台1上,传动总成2与变频电机4呈垂直布置。变频电机4输出端安装第一带轮4.1,第一带轮4.1用z1表示,z1为变频电机4的输出带轮;传动总成2的传动轴2.6外端由内到外依次同轴设置有第三带轮2.2和第二带轮2.1,第二带轮2.1用z2表示,z2为变频电机4的输入带轮,第三带轮2.2用z3表示,z3为传动总成2的输出带轮;排线器3的输入轴设置有第四带轮3.1,第四带轮3.1用z4表示,z4为排线器总成3的输入带轮,第四带轮3.1与第三带轮2.2布置在同一竖直线上;第一带轮4.1和第二带轮2.1之间通过第一同步带4.2连接,第三带轮2.2和第四带轮3.1之间通过第二同步带2.4连接。且第二同步带2.4中间位置处安装有压紧轮2.3,压紧轮2.3安装在传动总成2上,压紧轮2.3的作用为压紧第二同步带2.4。

26.z1、z2、z3、z4的齿数满足下列排线器公式:

27.变频电机输出转速

×

(z1/z2)

×

(z3/z4)=排线器正常运行转速(1)

28.其中:z4的齿数按排线器在双捻机设备中齿数选取;z1~z3的齿数选取满足公式(1),同时保证能选取到合适长度的第一同步带4.2和第二同步带2.4。为保证z1~z4的齿数合适、第一同步带4.2和第二同步带2.4带长合适,公式(1)中排线器正常运行转速在180rpm~250rpm可调。

29.传动总成2还包括传动底座2.5及偏转架2.7,偏转架2.7放置在传动底座2.5右侧,传动底座2.5内孔中靠近偏转架2.7侧安装有孔用卡簧2.5a,传动轴2.6的内端穿过偏转架2.7内孔后插入传动底座2.5内孔中且穿过孔用卡簧2.5a,位于传动底座2.5内孔中的传动轴2.6上套置有定位套2.5c,第一轴承2.5b和第二轴承2.5d同轴套置在传动轴2.6上且分别位于定位套2.5c的两端,并在传动轴2.6左端面安装端盖2.5e,端盖2.5e上安装端盖螺钉2.5f从而将传动轴2.6轴向固定,第三带轮2.2和第二带轮2.1布置在传动轴2.6的外端上。偏转架2.7上方内孔布置有压紧轴2.7a,压紧轴2.7a右侧安装有压紧轴承2.3a,压紧轴2.7a左侧用偏转架螺母2.7b轴向固定,压紧轮2.3安装在压紧轴承2.3a上,偏转架2.7可带动压紧轴2.7a及压紧轮2.3绕传动轴2.6转动至压紧轮2.3压紧在第二同步带轮2.4上,同时,偏转架2.7下方用偏转架螺钉2.7c将其固定锁紧。本发明可根据不同型号排线器要求运行的速度更换第二带轮2.1、第三带轮2.2的齿数及第二同步带轮2.4的带长来满足不同的运行速度。

30.传动底座2.5通过传动底座2螺钉2.5g安装在试验平台1上,传动底座2.5下方安装有定位块2.8,定位块2.8通过定位块螺钉2.8a安装在试验平台1上。定位块2.8中间孔安装有调节螺钉2.8b,调节螺钉2.8b轴端面顶住在传动底座2.5下方侧面上再用定位块螺母2.8c锁紧。定位块2.8用于在进行第二带轮2.1、第三带轮2.2的齿数及第二同步带轮2.4更换时调整传动底座2.5安装位。

31.根据排线器正常工作运行速度和额定载荷,选型电机型号,电机一般选型变频y2vp100l2-4,额定转速1500rpm;根据变频电机的额定转速,选取变频电机输出转速为额定转速的60%~80%,一般选取70%,即为1050rpm;排线器正常工作运行转速为180rpm~250rpm,一般选取中间值,即为215rpm左右;由此,变频电机输出转速1050rpm到排线器正常运行转速215rpm需要通过传动总成实现减速,一级减速不容易实现,因此传动系统设计为二级减速传动。

32.双捻机排线器试验方法如下:

33.启动变频电机,变频电机按变频电机输出转速空载(即排线器排线轮上不悬挂配重块)运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤。

34.关闭变频电机,在排线器排线轮上悬挂额定载荷30%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

35.关闭变频电机,在排线器排线轮上悬挂额定载荷60%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行20~40分钟,观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

36.关闭变频电机,在排线器排线轮上悬挂额定载荷100%的配重块,启动变频电机,变频电机按变频电机输出转速负载运行7~10小时,停机1~2小时,再按变频电机输出转速负载运行7~10小时,停机1~2小时,循环此操作,直至排线器负载运行累计72~86小时;试验过程中,实时观察变频电机工作情况、排线器运行情况;若无异常,则进行下一步骤;

37.关闭变频电机,测量排线器中导杆、导向器的温度。评价指标:导杆、导向器的运行72~86小时后温度应小于60℃;若无异常,则进行下一步骤;

38.拆卸排线器中导杆、导向器,观察导杆、导向器磨损情况;评价指标:导杆无磨损,导向器工作面磨损不大于1mm。

39.试验评价:当上述所有试验步骤通过且无异常发生时,方可认定双捻机排线器负载试验合格;若其中有某一项试验出现异常时,需查明原因进行整改,按照试验步骤进行重复性试验。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1