一种钢轨爬行位移检测系统的制作方法

1.本实用新型涉及轨道交通技术领域,具体涉及一种钢轨爬行位移检测系统。

背景技术:

2.轨道交通对促进我国经济发展、提升人民生活品质中发挥了重大作用。随着我国城市轨道交通的迅速发展,无缝钢管被得以广泛应用,无缝钢管在实际应用中易受到温度和车辆对于轨道的应力作用,使轨道产生爬行位移,给列车安全运行带来极大风险。

3.为有效检测钢轨爬行位移,拉线测量法、光学经纬测量法、激光测量法、光电技术测量法被提出并得以应用。上述钢轨位移测量方法均采用人工单点测量,拉线测量法的测量精度一般只能达到

±

5mm范围内,工作量大、需两人以上操作;光学经纬仪操作复杂,使用不方便;激光测量法和光电技术测量法所需设备昂贵,使用成本较高。近期,基于机器视觉检测的钢轨爬行位移测量方法被提出,需在轨道路肩两侧埋设检测装置,这种方式成本较高且人工维护难度较大,检测位置较为固定,在线路其他位置需要测量时,需重复安装检测装置,且在安装和现场测量存在一定的风险。

4.为实现钢轨爬行位移简单、高效、低成本检测,本实用新型提供一种钢轨爬行位移检测系统及检测方法。

技术实现要素:

5.为解决现有钢轨爬行检测技术所存在的成本高、使用复杂等问题,本实用新型提供了一种钢轨爬行位移检测系统及检测方法。

6.本实用新型采用的第一个技术方案为:

7.一种钢轨爬行位移检测系统,包含运载平台、成像模块、数据处理模块和测量标尺;

8.其中,所述运载平台,为可在轨道上运动的设备,为检测系统提供动力、电源和安装支撑;

9.所述成像模块,包含成像光轴朝向轨道表面,用于拍摄轨道图像的相机单元,为相机单元提供照明的照明单元,和可通讯地连接于相机单元,用于数据采集的成像数据采集单元;

10.所述数据处理模块,为嵌入式系统或工控机,用于图像数据处理;

11.所述测量标尺,为可在图像上精准测量位移的标识物,成对地安装于钢轨底部和钢轨旁道床上,用于标记被测路段钢轨。

12.进一步的,所述测量标尺包含安装于钢轨底部的测量尺和安装于钢轨旁、道床上的基准尺;

13.所述测量尺、基准尺为a色背景上一字形排列的b色标记图案序列,a色与b色相反;

14.所述标记图案序列一字形排列方向与钢轨延伸方向相同;

15.所述标记图案序列包含1个起点标记和n个测量标记,n》2。

16.进一步的,所述起点标记的图案包括矩形或圆形或三角形,所述测量标记的图案包括等间距排列的圆形或矩形或明暗相间条纹;且同一标记图案序列中起点标记与测量标记的图案不同;

17.当所述测量标记为明暗相间条纹时,条纹延伸方向与钢轨延伸方向垂直。

18.进一步的,所述基准尺、测量尺设置为平板形状,或三维形状;

19.其中,所述三维形状是指将起点标记的图案、测量标记的图案均设置为凸起或镂空形式;

20.设置为镂空形式时,基准尺安装高度高于道床平面不少于10mm,测量尺平板厚度不低于5mm。

21.进一步的,所述相机单元为面阵相机、线阵相机或3d相机;其中,3d相机获取轨道深度图像,并以道床平面为参考平面将深度图像转换为灰度图像。

22.本实用新型钢轨爬行位移检测系统的检测方法,包含以下步骤:

23.第一步:数据处理模块将成像模块采集的基准尺图像、测量尺图像根据成像参数进行几何校正,在校正后图像上,根据基准尺、测量尺整体图案,构建基准尺、测量尺整体检测模型;

24.第二步:利用上述检测模型在校正后图像中检测基准尺、测量尺;当检出基准尺、测量尺后,分别设定基准尺、测量尺的roi,并转第三步,否则继续执行第二步,处理下一幅图像;

25.第三步:在校正后图像的roi范围内,检测起点标记、测量标记,计算n个测量标记的位置坐标p;根据起点标记,对测量标记从起点方向开始排序,得到基准尺测量标记坐标序列pb,测量尺测量标记坐标序列pm;

26.第四步:计算测量标记坐标序列pb、pm的平均差异,作为钢轨爬行位移d:其中,i为第i个测量标记,d的符号表示爬行方向。

27.进一步的,在第四步计算pb、pm的平均差异之前,还包含根据等间隔排列先验,剔除测量标记位置坐标p中的离群点的步骤,具体方法包含:

28.1)计算相邻两个位置坐标p(i)、p(i+1)的距离ei,当ei与理论距离差异满足设定阈值时,选取p(i)、p(i+1)构成测量标记位置坐标有效支撑集k;

29.2)利用有效支撑剂k分别处理pb、pm,得到有效支撑集kb、km;

30.3)取kb、km中具有相同序号的位置坐标,计算差异均值作为钢轨爬行位移值。

31.进一步的,采用历史数据比对方法测量钢轨爬行位移,具体方法包含:

32.在基准尺、测量尺安装后,测量并记录测量尺相对于基准尺的距离d0作为历史数据;

33.在检测时,测量并记录测量尺相对于基准尺的距离di,计算di-d0作为钢轨爬行位移测量值;

34.所述d0是由安装时有效支撑集kb、km中具有相同序号的位置坐标差异均值得到;所述d1是由检测时有效支撑集kb、km中具有相同序号的位置坐标差异均值得到。

35.与现有技术相比,本实用新型具有以下有益效果:

36.1)检测系统安装于移动的运载平台上,减小了设备数量、使用更灵活、简单、成本

更低

37.相较于cn210063008u、cn108482421a、cn112444209a等固定位置安装检测装置的检测钢轨爬行方式,本实用新型将检测系统放置于轨道巡检平台上,只需在需要测量的钢轨位置安装测量标尺,能适应桥梁以及隧道等各种复杂的环境,相较于现有的固定位置检测方式,更为灵活、简单、成本更低。

38.2)利用多点测量提升爬行位移测量精度

39.本实用新型通过设置多个测量标记进行爬行位移测量,可根据测量标记等间隔先验进行离群值剔除,最后通过多个有效测量标记的位移均值作为最终的钢轨爬行位移测量结果,可减小测量误差,有效提升钢轨爬行位移测量精度,通过在在现有的采集数据进行测试,测量精度达到

±

0.1mm,明显优于现有技术方法精度。

40.3)3d形状测量标尺,具有很强的环境适应性

41.为解决二维纹理标识在长期使用中容易受到灰尘污染的问题,本实用新型还提供了3d形状测量标尺,通过3d成像方法、利用3d形状测量标尺,可有效消除灰尘污染干扰,提升钢轨爬行位移检测系统的稳定性和鲁棒性。相反,现有技术中采用的纹理类标识,容易受到灰尘污染干扰,需进行定期清理才能确保系统正常工作。而本实用新型采用的3d形状测量标尺,具有一定的高度(大于5mm),在灰尘累积高度小于该高度之前,都可以稳定工作,显著减低了系统维护周期和人工成本。

42.4)可采用历史数据比对方法,降低了起始安装精度要求,进一步降低应用成本

43.本实用新型的安装方式,可通过历史数据比对方法实现爬行测量。通过测量并记录初始安装和检测时基准尺相对于测量尺的位移差异作为钢轨爬行位移测量值,无需要求基准尺、测量尺的起始点对齐,降低了测量标尺安装精度要求,可进一步降低应用成本。

附图说明

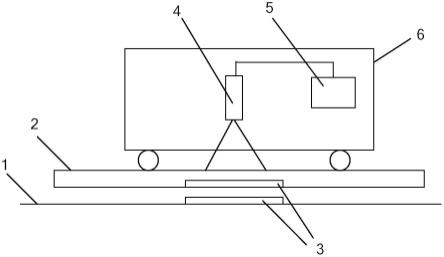

44.图1钢轨爬行位移检测系统组成图;

45.图2为测量标尺安装示意图;

46.图3为实施例2所述的测量标尺示意图;

47.图4为实施例3所述的测量标尺示意图;

48.图5为实施例4所述的测量标尺示意图;

49.图6为实施例5所述的测量标尺示意图;

50.图7为实施例6所述的测量标尺示意图;

51.图8为实施例7所述的测量标尺示意图;

52.图9为实施例8所述的测量标尺示意图。

53.1-道床,2-钢轨3-测量标尺、4-成像模块、5-数据处理模块、6-运载平台、7-基准尺,8-测量尺,9-轨底,10-钢头,11-起点标识,12-测量标识。

具体实施方式

54.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理

解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

55.实施例1

56.如图1所示,一种钢轨爬行位移检测系统,包含运载平台6、成像模块4、数据处理模块5和测量标尺3;其中,所述运载平台6,为可在轨道正常运行的设备,用于为检测系统提供动力和电源;所述成像模块4,包含相机单元、照明单元和成像数据采集单元;所述数据处理模块5,为嵌入式系统或工控机,用于图像数据处理。

57.如图2所示,测量标尺3包括基准尺7和测量尺8,测量尺8安装于钢轨底部9,基准尺7安装于钢轨道床1上,基准尺7与测量尺8成对安装,用于标记被测路段钢轨。

58.实施例2

59.在实施例1的基础上,基准尺7、测量尺8设置为一块平板,在平板上设置起点标记和测量标记;所述平板材料为金属或塑料;如图3所示,测量标尺的背景为浅色,起点标记11为三角形,测量标记12为圆形,测量标记数量n=4;起点标记、测量标记为深色,浅色背景与深色起点标记、测量标记构成强对比度图案,背景与标记图案颜色相反。基准尺、测量尺的起点标记沿钢轨爬行方向对齐。

60.需要说明的是,若将上述测量标尺的背景颜色与标记图案颜色互换,也能实现本实用新型的技术效果,也应当属于本实用新型的保护范围,具体为:测量标尺的背景为深色,起点标记11为三角形,测量标记12为圆形,测量标记数量n=4;起点标记、测量标记为浅色,深色背景与浅色起点标记、测量标记构成强对比度图案,背景与标记图案颜色相反。基准尺、测量尺的起点标记沿钢轨爬行方向对齐。

61.实施例3

62.如图4所示,在实施例2的基础上,基准尺为白色背景,包含1个黑色的起点标记,n个黑色的测量标记;测量尺为黑色背景,包含1个白色的起点标记,n个白色的测量标记;n》2;背景与标记图案颜色相反。

63.需要说明的是,若将上述基准尺、测量尺的颜色互换,也能实现本实用新型的技术效果,也应当属于本实用新型的保护范围,具体为:基准尺为黑色背景,包含1个白色的起点标记,n个白色的测量标记;测量尺为白色背景,包含1个黑色的起点标记,n个黑色的测量标记,n》2;背景与标记图案颜色相反。

64.实施例5

65.如图6所示,与实施例4不同之处在于,测量标记12的图案为矩形块。

66.实施例6

67.与实施例4不同之处在于,如图7所示,起点标记为矩形块,测量标记为圆形块,测量标记等间距排列,即a1=a2=a3,以便利用等间距先验进行测量标记位置测量结果复核,剔除离群值,提升测量准确性和精度。

68.实施例7

69.与实施例6不同之处在于,如图8所示,基准尺7的起点标记为矩形块,测量尺的起点标记为三角形,以方便区分基准尺、测量尺。

70.实施例8

71.与实施例7不同之处在于,如图9所示,测量标记为黑白相间条纹,每一个条纹边缘

提供一个钢轨爬行位移测量参考点。通过多个测量参考点,可用于计算钢轨爬行位移值。

72.实施例9

73.在实施例1的基础上,本实施例的相机单元设置为3d相机,3d相机可同时获取测量标尺的二维纹理和深度图像。测量标尺具有三维形状特征,表现为在平板上制作凸起的起点标记和测量标记或以镂空方式制作起点标记和测量标记。当采用镂空方式制作时,基准尺安装高度高于道床平面不少于10mm,测量尺平板厚度不低于5mm。3d相机为线结构光扫描三维成像、双目立体视觉、tof、面结构光三维成像设备之一。

74.采用3d相机相比线阵相机、面阵相机的优势在于:在铁路实际运营环境中,存在灰尘,以平板为基础、具有颜色对比度的测量标尺,在长期使用后,表面附着灰尘后,会降低测量标尺的颜色对比度,而使测量标尺失效,无法进行钢轨爬行测量。为确保测量标尺的对比度图案可清晰成像,需定期清理测量标尺表面灰尘,势必增加人工工作量。而采用具有三维形状特征的测量标尺,同时采用3d相机成像,就可以规避该问题。首先,具有三维形状特征的测量标尺,无论是平板上凸起的起点标记、测量标记,还是平板上镂空方式制作的起点标记、测量标记,在附着灰尘后,在3d相机的深度图像中,都能够体现出不同的高度差,根据这个高度差就可以实现测量尺、基准尺的有效识别,进而进行钢轨爬行值测量。

75.钢轨爬行位移检测方法,包含以下步骤:

76.第一步:数据处理模块将成像模块采集的基准尺图像、测量尺图像根据成像参数对图像进行几何校正,在校正后图像上,根据基准尺、测量尺整体图案,构建基准尺、测量尺整体检测模型;

77.第二步:利用上述检测模型在校正后图像中检测基准尺、测量尺;当检出基准尺、测量尺后,分别设定基准尺、测量尺的roi,并转第三步,否则继续执行第二步,处理下一幅图像;

78.第三步:在校正后图像的roi范围内,检测起点标记、测量标记,计算n个测量标记的位置坐标p;根据起点标记,对测量标记从起点方向开始排序,得到基准尺测量标记坐标序列pb,测量尺测量标记坐标序列pm;

79.第四步:计算测量标记坐标序列pb、pm的平均差异,作为钢轨爬行位移d:其中,i为第i个测量标记,d的符号表示爬行方向。

80.进一步地,在第四步计算pb、pm的平均差异之前,还包含根据等间隔排列先验,剔除测量标记位置坐标p中的离群点的步骤,具体包含:1)计算相邻两个位置坐标p(i)、p(i+1)的距离ei;当ei与理论距离差异满足设定阈值时,选取p(i)、p(i+1)构成测量标记位置坐标有效支撑集k;2)利用有效支撑剂k分别处理pb、pm,得到有效支撑集kb、km;3)取kb、km中具有相同序号的位置坐标,计算差异均值作为钢轨爬行位移值。

81.进一步地,采用历史数据比对方法检测钢轨爬行位移:在基准尺、测量尺安装固定后,测量并记录基准尺相对于测量尺的距离d0作为历史数据;在后续检测时,计算距离di,计算di-d0作为钢轨爬行位移测量值,且在布设基准尺、测量尺时,无需要求两者的起始标识对齐。所述d0是由安装时有效支撑集kb、km中具有相同序号的位置坐标差异均值得到;所述d1是由检测时有效支撑集kb、km中具有相同序号的位置坐标差异均值得到。

82.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限

制;尽管参照前述各实施例对本实用新型进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1