热辅助磁头、头万向节组件、硬盘驱动器和制造热辅助磁头的方法与流程

1.本发明涉及通过使用近场光的热辅助磁记录在磁记录介质上记录数据的热辅助磁头、头万向节组件、各自具有热辅助磁头的硬盘驱动器和热辅助磁头的制造方法。

背景技术:

2.近年来,随着磁盘驱动器的记录密度的增加,需要进一步提高在磁记录介质上记录数据的薄膜磁头的性能。作为薄膜磁头,通常广泛使用具有下述结构的复合型磁头:在该结构中,具有用于读取的磁阻器件(在下文中,也称为“mr器件”)的再现头和具有用于写入的电磁线圈器件的记录头被堆叠。在磁盘驱动器中,薄膜磁头设置在滑块上,该滑块非常轻微地从磁记录介质浮起。

3.附带地,磁盘驱动器通过将磁记录介质上的磁性精细颗粒磁化来使用记录头记录数据。为了增加磁记录介质的记录密度,使磁性精细颗粒更小是有效的。

4.然而,当使磁性精细颗粒变小时,会出现这样的问题,随着颗粒的体积减小,其磁化相对于热变得不稳定,从而增加了丢失记录在磁记录介质上的数据的可能性。为了解决该问题,增加磁性精细颗粒的磁能从而增强磁化的稳定性是有效的。然而,当磁性精细颗粒的磁能增加时,会出现另一个问题,即磁记录介质的矫顽力(逆磁化的难度)增大,使数据记录性能变差。

5.为了解决这些问题,常规地提出了一种称为热辅助磁记录的方法。当在具有大矫顽力的磁记录介质上记录数据时,采用热辅助磁记录的薄膜磁头(在下文中,称为“热辅助磁头”)在对磁记录介质的要记录数据的部分瞬时加热并由此升高其温度的同时记录数据。

6.由于当温度升高时磁性精细颗粒的矫顽力降低,因此即使在室温下瞬时加热也可以在具有高矫顽力的磁记录介质上记录数据。磁记录介质中已记录数据的部分在记录数据后温度降低,从而矫顽力增加。因此,通过使用热辅助磁头,可以使磁性精细颗粒更精细以及稳定在磁盘驱动器中的记录。

7.另一方面,在常规的热辅助磁头中,近场光用作加热磁记录介质的方式。当光进入比光的波长小的开口时,该光从开口稍微渗出并局部存在于开口附近。开口附近局部存在的光称为近场光。近场光被限制在比通过使用透镜收集光而获得的点光的区域小得多的区域中,因此使用近场光可以仅加热磁性记录介质的有限的极小记录区域。例如在us2012-0155232(也称为专利文献1)中公开了关于热辅助磁记录的常规技术。

8.顺便提及,在热辅助磁头中,因为记录头形成在滑块上,所以用于生成近场光的激光被引导到滑块的介质相对表面的结构是很重要的。通常将以下结构称为上述结构。

9.光源设置在滑块表面上的结构(例如,参见us2015-0364899(也称为专利文献2)、us2011-0205661(也称为专利文献3)、us2015-154988(也称为专利文献4)、us2015-0380035(也称为专利文献5)、jp2012-084216(也称为专利文献6)、usp9,947,358(也称为专利文献7)。如下所述,光源设置在滑块表面上的结构也称为“光源安装结构”。

技术实现要素:

10.具有上述常规光源安装结构的热辅助磁头存在以下问题。例如,图31所示的热辅助磁头400存在以下问题。热辅助磁头400具有光源单元300和滑块330。光源单元300具有作为光源的激光二极管301、称为副安装件的构件302。滑块330具有滑块衬底310和磁头部320,该磁头部形成在滑块衬底310上。

11.然后,如图32所示激光二极管301接合至副安装件302,从而构成光源单元300。在这种情况下,激光二极管301通过焊接接合在副安装件302的表面302a上。由此,获得了激光二极管301与副安装件302结合在一起的光源单元300。

12.之后,如图31所示,将光源单元300粘附到滑块330。由此,获得了光源单元300与滑块330结合在一起的热辅助磁头400。

13.然后,在热辅助磁头400的情况下,从激光二极管301发射的激光入射到磁头部320的未图示的波导上。

14.然而,在光源单元300的情况下,尽管激光二极管301接合至副安装件302,但是有时将激光二极管301布置在与副安装件302的期望位置不同的位置。

15.例如,当制造光源单元300时,如图33所示,有时制造分别具有间隙(也称为移位尺寸)gb2、间隙gb3的光源单元300b、300c,除了光源单元300a之外,还具有间隙gb1(也称为移位尺寸)gb1。该间隙是副安装件302的在滑块330侧的表面(也称为安装底面)与激光二极管301的发射部之间的间隔。

16.如果使用上述光源单元300,则在将光源单元300a、300b、300c粘附到滑块300时,由于间隙gb1、gb2、gb3之间的差异而导致发射部与波导之间的间隔(发射部间隙,“dd”,见图31)产生差异。

17.然后,从激光二极管301发射的激光入射到磁头部320的波导上。在这种情况下,随着发射部间隙的扩大,激光扩散在外部,扩散在外部的激光入射道波导上。因此,随着发射部间隙的扩大,从波导的入口泄漏到外部的激光增加。然后,从激光二极管301发射的未用于加热磁记录介质的激光增加。因此,随着发射部间隙的扩大,激光的利用效率降低。

18.因此,优选的是,制造具有尽可能小的间隙的光源单元300(图33中的光源单元300a),并且不制造具有比光源单元300a大的间隙的光源单元(用于提高激光的利用效率的优选间隙也称为“优选间隙”),使得不降低激光的利用效率。

19.然而,制造光源单元300使得将所有间隙标准化为优选间隙并且不产生间隙的差异(在图33的情况下,所有的光源单元的间隙都变成gb1)是极其困难的。

20.因此,做出本发明以解决上述问题,并且目的是提供一种具有被设计为提高激光利用效率的结构的热辅助磁头、头万向节组件、具有热辅助磁头的硬盘驱动器以及制造该热辅助磁头的方法。

21.为了解决上述问题,本发明是一种热辅助磁头,包括:滑块;以及光源单元,接合至滑块,滑块包括滑块衬底和形成在滑块衬底上的磁头部,光源单元包括激光二极管和接合激光二极管的副安装件;磁头部包括:与磁记录介质相对的介质相对表面、布置在介质相对表面后侧的光源相对表面、以及将从激光二极管输出的激光从光源相对表面引导至介质相对表面的波导,滑块衬底包括形成在放置光源单元的光源放置表面上的光源腔;在光源放置表面侧,光源腔包括形成为大于副安装件的安装底面的开口凹陷部;副安装件的安装底

面插入开口凹陷部中以接合光源腔。

22.在所述热辅助磁头的情况下,优选的是,光源腔包括具有平坦表面的平坦底部,平坦底部形成在所述开口凹陷部内,安装底面接合至所述平坦底部。

23.另外,在所述热辅助磁头的情况下,优选的是,光源腔包括阶梯状结构,其中,形成在平坦底部中的深底部形成为比平坦底部深。

24.另外,优选的是,平坦底部形成在深底部的周围部中,以便包围深底部。

25.另外,优选的是,热辅助磁头还包括:焊料部,焊料部被容纳在深底部中,安装底面利用焊料部接合至深底部。

26.在所述热辅助磁头的情况下,优选的是,安装底面接合至光源腔,由此,与安装底面接合至光源放置表面的情况相比,激光二极管与光源相对表面之间的空间变窄。

27.然后,本发明提供了一种制造具有滑块和接合至所述滑块的光源单元的热辅助磁头的方法,包括:光源单元制造步骤,用于使用形成有用于分别制造副安装件的多个安装区域的副安装件衬底来制造多个光源单元,并且将激光二极管接合至副安装件衬底的相应安装区域;分类步骤,用于根据移位尺寸将通过光源单元制造步骤制造的光源单元分类为适合组或间隙可调节组中的任何一种,移位尺寸是从副安装件的安装件底面到激光二极管的发射部的空间,适合组是移位尺寸为间隙参考值或小于间隙参考值的组,间隙可调节组是移位尺寸大于间隙参考值的组;腔滑块制造步骤,用于制造具有光源腔的腔滑块作为所述滑块;以及插入接合步骤,用于将光源单位的被分类到间隙可调节组中的间隙可调节单元的安装件底面插入腔滑块的光源腔中,以将间隙可调节单元接合至腔滑块。

28.另外,在上述制造所述热辅助磁头的方法的情况下,还包括:普通滑块制造步骤,用于制造不具有光源腔的普通滑块;以及表面接合步骤,其中,将光源单元的被分类到适合组中的适合单元接合至普通滑块的表面。

29.另外,优选的是,腔滑块制造步骤具有用于形成光源腔的光源腔形成步骤,光源腔形成步骤包括:第一凹陷部形成步骤,用于形成开口凹陷部和平坦底部;以及第二凹陷部形成步骤,用于形成深底部,深底部形成为比平坦底部深。

30.另外,优选的是,执行光源腔形成步骤,使得形成多个腔滑块,多个腔滑块包括:第一腔滑块,其中,开口凹陷部形成在第一深度中;以及第二腔滑块,其中,开口凹陷部形成在比第一深度深的第二深度中。

31.另外,优选的是,执行分类步骤,使得被分类到间隙可调节组中的光源单元根据相应的移位尺寸被分类到中间组或大组中的任何一种中,中间组是移位尺寸为分类参考值或比分类参考值小的组,所述大组是移位尺寸大于分类参考值的组。

32.另外,优选的是,执行分类步骤,使得包括所述中间组和所述大组的至少三个组被准备为间隙可调节组,被分类到间隙可调节组中的光源单元根据相应的移位尺寸被分类到至少三个间隙可调节组中的任何一组中。

33.优选的是,执行插入接合步骤,使得光源单元的被分类到中间组中的中间单元接合至第一腔滑块,并且光源单元的被分类到大组中的大单元接合至第二腔滑块。

34.在上述制造热辅助磁头的方法的情况下,可以的是,制造热辅助磁头的方法,还包括:焊料容纳步骤,用于将焊料容纳在深底部中,执行插入接合步骤,使得安装件底面通过焊料部接合至光源腔,焊料部由通过焊料容纳步骤被容纳的焊料制成。

35.另外,可以的是,腔滑块制造步骤包括:磁头衬底制造步骤,用于制造磁头衬底,其中,多个具有记录头的磁头部形成在用于形成滑块的滑块衬底上;以及块状构件制造步骤,用于通过切割磁头衬底来形成相应地具有磁头部的多个块状构件,执行光源腔形成步骤,使得光源腔形成在相应的块状构件上。

36.然后,本发明提供了一种头万向节组件,包括热辅助磁头,热辅助磁头包括:滑块;以及光源单元,接合至滑块,滑块包括滑块衬底和形成在滑块衬底上的磁头部,光源单元包括激光二极管和接合激光二极管的副安装件;磁头部包括:与磁记录介质相对的介质相对表面、布置在介质相对表面后侧的光源相对表面、以及将从激光二极管输出的激光从光源相对表面引导至介质相对表面的波导,滑块衬底包括形成在放置光源单元的光源放置表面上的光源腔;在光源放置表面侧,光源腔包括形成为大于副安装件的安装底面的开口凹陷部;副安装件的安装底面插入开口凹陷部中以接合光源腔。

37.然后,本发明提供了一种硬盘驱动器,包括具有热辅助磁头的头万向节组件、和与热辅助磁头相对的磁记录介质,热辅助磁头包括:滑块;以及光源单元,接合至滑块,滑块包括滑块衬底和形成在滑块衬底上的磁头部,光源单元包括激光二极管和接合激光二极管的副安装件;磁头部包括:与磁记录介质相对的介质相对表面、布置在介质相对表面后侧的光源相对表面、以及将从激光二极管输出的激光从光源相对表面引导至介质相对表面的波导,滑块衬底包括形成在放置光源单元的光源放置表面上的光源腔;在光源放置表面侧,光源腔包括形成为大于副安装件的安装底面的开口凹陷部;其中,副安装件的安装底面插入开口凹陷部中以接合光源腔。

38.通过以下给出的详细描述和附图将更全面地理解本发明,所述附图和附图仅以说明的方式给出,因此不应视为限制本发明。

附图说明

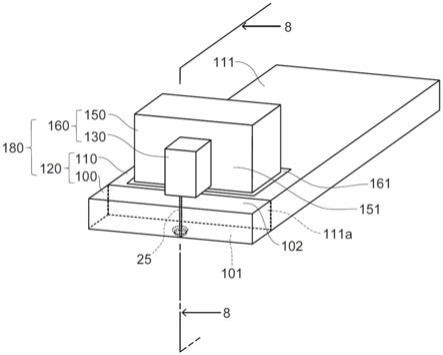

39.图1是根据本发明实施方式的热辅助磁头的立体图;

40.图2是根据本发明的实施方式的热辅助磁头的侧视图;

41.图3是热辅助磁头的主部的放大立体图;

42.图4是滑块的在光源放置表面侧的主部的平面图;

43.图5是沿图4中的线5-5截图的剖视图;

44.图6是滑块的主部的放大立体图;

45.图7是与图1中的线8-8对应的热辅助磁头的局部省略剖视图;

46.图8是沿图1中的线8-8截取的主部的剖视图;

47.图9是图示磁头部的空气轴承表面的局部省略主视图;

48.图10是示出光源单元制造步骤的主部的立体图;

49.图11是示出陶瓷衬底的立体图;

50.图12是示出磁头衬底的立体图;

51.图13是示出多个块状构件的立体图;

52.图14是示出多个形成有腔的块状构件的立体图;

53.图15是示出形成有腔的块状构件的平面图;

54.图16是沿图15中的线16-16截取的截面表面的剖视图;

55.图17是示出光源腔形成步骤的立体图,其中,依次执行第二凹陷部形成步骤和第一凹陷部形成步骤;

56.图18是示出光源腔形成步骤的立体图,其中,依次执行第一凹陷部形成步骤和第二凹陷部形成步骤;

57.图19是示意性示出分类步骤的视图;

58.图20是示出普通滑块和第一、第二腔滑块的侧视图;

59.图21是示出将适合单元、中间单元、大单元分别接合至普通滑块、第一、第二腔滑块上的部分的放大侧视图;

60.图22是示出经修改的实施例的滑块的光源放置表面侧中的主部的平面图;

61.图23是沿图22中的线23-23截图的剖视图;

62.图24是示出三种热辅助磁头的测量的ld电流的大小的曲线图;

63.图25是根据经修改的实施例的热辅助磁头的立体图;

64.图26是经修改的实施例的热辅助磁头的与图7对应的剖视图;

65.图27是图示配备有图1中的热辅助磁头的硬盘驱动器的立体图;

66.图28是图示hga的后侧的立体图;

67.图29是根据另一经修改的实施例的滑块的在光源放置表面侧中的主部的平面图;

68.图30是示意性示出根据经修改的实施例的分类步骤的视图;

69.图31是图示常规热辅助磁头的侧视图;

70.图32是示意性示出用于常规热辅助磁头的光源单元的制造过程的侧视图;以及

71.图33是示出分别具有不同移位尺寸的三种光源单元的侧视图。

具体实施方式

72.以下,将参考附图描述本发明的实施方式。注意,相同的部件将用相同的数字或字母表示,而省略其重复的描述。

73.(热辅助磁头的结构)

74.首先,将参考图1至图9说明根据本发明实施方式的热辅助磁头的结构。这里,图1是根据本发明实施方式的热辅助磁头180的立体图。图2是热辅助磁头180的侧视图。图3是热辅助磁头180的主部的放大立体图。图4是滑块120的在光源放置表面111侧的主部的平面图。图5是沿图4中的线5-5截取的剖视图。图6是滑块120的主部的放大立体图。图7是与图1中的线8-8相对应的热辅助磁头180的部分省略的剖视图。图8是沿图1中的线8-8截取的主部的剖视图。图9是局部省略的前视图,示出了磁头部100的介质相对表面(空气轴承表面,在下文中也称为“abs”)101。

75.热辅助磁头180具有滑块120和接合至滑块120的光源单元160。热辅助磁头180具有复杂滑块结构,其中,光源单元160接合至滑块120。

76.滑块120具有滑块衬底110和形成在滑块衬底110上的磁头部100。

77.滑块衬底110由诸如氧化铝-碳化钛(al2o3·

tic)之类的陶瓷材料制成,并且形成为长方体形状。滑块衬底110具有abs101,作为与磁记录介质相对的介质相对表面,该磁记录介质是布置在abs101的后侧中的光源放置表面111。磁头部100侧的光源放置表面111的一部分是光源相对表面102。光源相对表面102与光源单元160的稍后描述的激光二极管130

相对。

78.此外,如图4所示,滑块衬底110具有光源腔161。光源腔161形成在光源放置表面111的腔区域111b上。腔区域111b是光源放置表面111的与光源相对表面102相邻的区域。然后,如图7所示,光源单元160的稍后描述的副安装件150接合至光源腔161。

79.(光源腔)

80.如图4、图5、图6所示,光源腔161具有开口凹陷部162和底部165。开口凹陷部162具有开口部162b。开口部162b的尺寸大于副安装件150的稍后描述的安装底面150a。开口凹陷部162对应于开口部162b与底部165之间的内表面部。

81.底部165形成在开口凹陷部162的内部。底部165具有平坦底部163和深底部164。

82.平坦底部163是与开口凹陷部162连接的部分,并且具有平坦表面。平坦底部163形成在深底部164的周围部中,以便包围整个深底部164。深底部164形成在平坦底部163的内部(在光源腔161的平面图中的中心)。深底部164比平坦底部163深地形成。

83.然后,光源腔161具有阶梯状的结构。深底部164形成在平坦底部163中,从而在光源腔161中形成台阶,包括台阶的结构是阶梯状的结构。

84.此外,如图7所示,焊料容纳在底部164中,安装底面150a利用由焊料制成的焊料部166接合至深底部164。此外,安装底面150a与平坦底部163接触,并且还接合至平坦底部163。

85.(光源单元)

86.随后,将参考图2、图7、图8说明光源单元160。光源单元160具有激光二极管130和副安装件150。激光二极管130接合至副安装件150以构成光源单元160。

87.如图8所示,激光二极管130具有n衬底140、带形的条状n电极141、光发射层145和带形的条状p电极142,并且其具有长方体形状。另外,条状n电极141接合至n衬底140的外侧的表面。此外,光发射层145形成在n衬底140的与条状n电极141相反的一侧,并且条状p电极142经由接地层143接合在光发射层145上。

88.光发射层145具有有源层146、n包覆层147和p包覆层148,并且具有这样的结构,其中,有源层146被夹在n包覆层147和p包覆层之间。

89.然后,激光二极管130接合至副安装件150,使得有源层146与芯层25相对,并且在光发射层145的与芯层25相对的部分中布置有发射部149。发射部149是激光二极管130的发射激光的部分。激光二极管130具有相对表面131。相对表面131是激光二极管130的与副安装件150相对的表面的部分。相对表面131与副安装件150的稍后描述的接合表面151相对。

90.副安装件150例如由硅(si)制成,并且形成为长方体形状。副安装件150的尺寸大于激光二极管130的尺寸。此外,副安装件150能够由诸如gaas、sic等的半导体材料或诸如氧化铝-碳化钛(al2o3·

tic)等的陶瓷材料形成。

91.如图7所示,副安装件150的在光源放置表面111侧的表面是安装底面150a。安装底面150a插入开口凹陷部162中。然后,安装底面150a接合至底部165(平坦底部163和深底部164)。

92.安装底面150a利用焊料部166接合至深底部164。安装底面150a的周围部与平坦底部163紧密接触,并且焊料部166粘附到周围部的内部。通过焊料部166保持围绕安装底面150a和平坦底部163的粘附状态。

93.此外,开口凹陷部162大于安装底面150a。因此,如图7所示,在安装底面150a与开口凹陷部162之间形成有空间161d。

94.然后,如上所述,光源单元160的副安装件150接合至光源腔161以构成热辅助磁头180。在热辅助磁头180的情况下,因为副安装件150接合至光源腔161,所以副安装件150部分地比光源放置表面111更进入滑块衬底110的内部。因此,与安装底面150a接合至光源放置表面111的情况相比,激光二极管130和光源相对表面102之间的间隔变窄。

95.(磁头部)

96.随后,将主要参考图8至图9说明磁头部100。磁头部100具有再现头90和记录头91。磁头部100具有这样的结构,其中,再现头90和记录头91被堆叠。

97.再现头90具有布置在abs101附近的mr器件5,用于检测磁信号。再现头90包括下屏蔽层3、下屏蔽间隙膜4、上屏蔽间隙膜6和上屏蔽层7。

98.然后,在滑块衬底110的薄膜层叠表面111a上还形成有绝缘层2,并且在绝缘层2上形成有由磁性材料制成的下屏蔽层3。此外,在下屏蔽层3上形成有作为绝缘膜的下屏蔽间隙膜4,并且在下屏蔽间隙膜4上形成有对mr器件5进行屏蔽的上屏蔽间隙膜6。在上屏蔽间隙膜6上形成有由磁性材料制成的上屏蔽层7,并且在上屏蔽层7上形成有绝缘层8。

99.mr器件5由具有磁阻效应的磁敏膜构成,诸如amr(各向异性磁阻)、gmr(巨磁阻)和tmr(隧道磁阻)器件。

100.记录头91具有薄膜线圈12、返回磁性层20、芯层25、下电介质层24、上电介质层26、近场光生成层28、外涂层34、主磁极层40和联接磁极层45,并且具有将它们堆叠在薄膜层叠表面111a上的结构。

101.薄膜线圈12具有四个匝部。薄膜线圈12像扁平螺旋一样缠绕在主磁极层40的稍后描述的轭磁极层42上。

102.四个匝部布置在距abs101的距离不同的相应位置。其中,匝部12d是布置在薄膜线圈12的四个匝部中最远离abs101的位置的部分。四个匝部通过光阻剂13彼此绝缘。

103.当根据有待记录在磁记录介质上的数据调制的电流流过薄膜线圈12时,该电流使薄膜线圈12生成记录磁场。

104.返回磁极层20具有连接磁极层21和后磁极层22。连接磁极层21具有布置在abs101内的磁极端表面21a,并且具有比嵌入绝缘层8中的磁极端表面21a更远离abs101的部分。连接磁极层21的尺寸达到比匝部12d更远离abs101的位置。在连接磁极层21上,后磁极层22接合在比匝部12d更远离abs101的位置处。

105.后磁极层22布置在比匝部12d更远离abs101的位置处,并且与连接磁极层21和稍后描述的联接磁极层45接合。

106.提供返回磁极层20以使磁通返回主磁极层40。当由记录磁场生成的磁通从主磁极层40的稍后描述的磁极端表面41g发射到磁记录介质时,该磁通经由磁记录介质(未详细描绘的软磁层)流回到返回磁极层20。该磁通穿过联接磁极层45并到达主磁极层40。

107.芯层25是波导,其将由光源单元160的稍后描述的激光二极管130生成的激光从光源相对表面102引导到abs101。如图8所示,芯层25沿着从abs101到光源相对表面102的深度方向形成,联接磁极层45在其间穿过。

108.芯层25由诸如氧化钽(tao

x

)等的电介质形成。例如,芯层25能够由ta2o5形成(例

如,折射率为约2.16)。

109.芯层25形成为被容纳在下电介质层24的上表面24d上的稍后描述的上电介质层26的凹陷部26c中。此外,芯层25的上表面25d和两个侧表面与上电介质层26接触,并且芯层25的下表面25e与下电介质层24接触。

110.然后,上电介质层26和下电介质层24布置在芯层25的周围,包覆层由上电介质层26和下电介质层24构成。

111.上电介质层26形成为大致平板形状,其宽度大于磁极端部层41的宽度。上电介质层26由例如诸如氧化铝(alo

x

)等具有比芯层25低的折射率的电介质形成。例如,上电介质层26能够由氧化铝(例如,al2o3,折射率为约1.63)形成。然后,在上电介质层26的下表面26e上形成有凹陷部26c,芯层25被容纳在凹陷部26c中。

112.下电介质层24形成为与芯层25的下表面25e和上电介质层26的下表面26e接触。与上电介质层26类似,下电介质层24能够由诸如氧化铝(alo

x

)等的电介质形成。

113.例如,下电介质层24能够由氧化铝(al2o3)形成。

114.从abs101观察,近场光生成层28具有整体上形成为矩形的结构。

115.近场光生成层28由金属制成并且由例如au、ag、al、cu、pd、pt、rh、ir中的一种或由这些元素中的多种元素制成的合金形成。

116.近场光生成层28具有底部28c。底部28c布置在近场光生成层28的最深位置处。底部28c从abs101沿深度方向延伸。底部28c的在abs101侧的端表面布置在abs101内。该端表面是生成端部28e。生成端部28e生成用于加热磁记录介质的近场光。

117.主磁极层40具有磁极端部层41和轭磁极层42。磁极端部层41和轭磁极层42具有形成为关于前端部41c左右对称的对称结构。

118.包括前端部41c的前表面构成磁极端表面41g。磁极端表面41g布置在abs101内。轭磁极层42接合至磁极端部层41的上表面41e。

119.轭磁极层42具有后磁极层42a、中间磁极层42b和前磁极层42c。轭磁极层42具有弯曲的结构,该弯曲的结构从abs101沿深度方向延伸,并且跨过薄膜线圈12通向联接磁极层45。

120.后磁极层42a布置在比薄膜线圈12的四个匝部更远离abs101的位置处。后磁极层42a的横向宽度大于中间磁极层42b的横向宽度(轭磁极层42中的最大横向宽度),并接合至联接磁极层45。中间磁极层42b布置在薄膜线圈12的上方。中间磁极层42b连接到后磁极层42a和前磁极层42c。中间磁极层42b的横向宽度随着其接近abs101而逐渐变小。前磁极层42c形成为向下弯曲的结构,当其靠近abs101时,其越来越靠近磁极端部层41。前磁极层42c接合至磁极端部层41的表面41e。

121.联接磁极层45以下述方式布置:将左右两侧的芯层25保持在比薄膜线圈12更远离abs101的位置处。此外,联接磁极层45接合至后磁极层22。联接磁极层45将返回磁极层20磁性地联接到主磁极层40,并且具有使流回到返回磁极层20的磁通返回到主磁极层40的作用。

122.(制造热辅助磁头的方法)

123.接下来,将参考图10至图21说明制造热辅助磁头的方法,该方法制造了具有上述结构的热辅助磁头180。制造热辅助磁头的方法具有光源单元制造步骤、分类步骤、腔滑块

制造步骤、插入接合步骤、普通滑块制造步骤和表面接合步骤。

124.(光源单元制造步骤)

125.在光源单元制造步骤的情况下,如图10所示,多个光源单元160由硅晶片168形成。

126.硅晶片168是用于制造副安装件150(副安装件衬底)的衬底,并且其具有多个安装区域168a。通过制备步骤来制备硅晶片168。副安装件150分别由每个安装区域168a形成。

127.如图10所示,具有芯片形式的激光二极管130布置在硅晶片168的相应安装区域168a上。此时,相应激光二极管130利用未图示的焊料接合至相应安装区域168a。

128.随后,使用未图示的切块机切割硅晶片168,从而将硅晶片168分类成相应安装区域168a。然后,制造分别具有激光二极管130和副安装件150的多个光源单元160。

129.(分类步骤)

130.接下来,执行分类步骤。在分类步骤中,对在光源单元制造步骤中形成的多个光源单元160执行分类程序。如图19所示,在单元组160x中包括在光源单元制造步骤中形成的多个光源单元160。对包括在单元组160x中的相应光源单元160执行分类步骤。

131.在分类步骤的情况下,相应光源单元160根据它们的相应移位尺寸(稍后详细描述)而被分类为适合组或间隙可调节组中的任何一个。在该实施方式中,将组160s准备为适合组,将组160m、160l准备为间隙可调节组。

132.这里,如图10所示,移位尺寸是指,在相应光源单元160中,在激光二极管130的接合位置从安装底面150a移位的情况下,从安装底面150a到激光二极管130的发射部149的间隔(图10中的dx)。

133.适合组中包括光源单元160,其由于具有优选尺寸的移位尺寸dx而不需要稍后描述的发射部间隙调节。在该实施方式中,将移位尺寸dx为预定间隙参考值或小于预定间隙参考值的光源单元160分类到适合组160s中。根据本发明,被分类到适合组160s中的光源单元160是适合单元。如图19所示,例如,适合单元对应于光源单元160sm。光源单元160sm的移位尺寸为“gb1”。在使用光源单元160sm的热辅助磁头180的情况下,获得了优选的间隙,因此,不需要发射部间隙调节。因此,对光源单元160sm执行稍后描述的表面接合步骤。

134.间隙可调节组中包括由于移位尺寸dx的尺寸大于间隙参考值而执行发射部间隙调节的光源单元160。在该实施方式中,将移位尺寸dx大于间隙参考值的光源单元160分类到间隙可调节组中。

135.如果移位尺寸dx的尺寸增大,则在制造热辅助磁头180时(当光源单元160接合至滑块120时),激光二极管130和光源相对表面102之间的间隙的尺寸增大。

136.因此,在该实施方式中,将移位尺寸dx大于间隙参考值的光源单元160分类到间隙可调节组160m、160l中,使得光源单元160成为发射部间隙调节的对象。在本发明中,被分类到间隙可调节组160m、160l中的光源单元160是间隙可调节单元。

137.例如,如图19所示,间隙可调节单元对应于光源单元160md、光源单元160ar。光源单元160md的移位尺寸为“gb2”,光源单元160ar的移位尺寸为“gb3”。注意,将gb1、gb2、gb3的大小定义为gb1<gb2<gb3。对光源单元160md、光源单元160ar执行稍后描述的插入接合步骤。注意,发射部间隙是指发射部149和光源相对表面102之间的间隔(图7中的“dp”)。

138.然后,在该实施方式中,将中间组160m、大组160l准备为间隙可调节组,使得更有效地执行发射部间隙调节。当移位尺寸dx大于间隙参考值时,根据相应移位尺寸dx,将光源

单元160分类到中间组160m和大组160l中的任何一个中。

139.中间组160m是包括具有中间尺寸的移位尺寸dx的光源单元160的组。大组160l是包括具有大尺寸的移位尺寸dx的光源单元160的组。中间组160m中包括移位尺寸dx为分类参考值或小于分类参考值的光源单元160。大组160l中包括移位尺寸dx大于分类参考值的光源单元160。

140.然后,被分类到中间组160m中的光源单元160md对应于中间单元。此外,被分类到大组160l中的光源单元160ar对应于大单元。

141.(腔滑块制造步骤)

142.在腔滑块制造步骤中,制造具有光源腔161(对应于本发明中的“腔滑块”)的滑块120。参考图11至图18,将说明腔滑块制造步骤。

143.如图11所示,滑块120由陶瓷衬底170制造。陶瓷衬底170由诸如氧化铝-碳化钛(al2o3·

tic)等的陶瓷材料形成。陶瓷衬底170对应于本发明中的滑块衬底。陶瓷衬底170的厚度对应于滑块120的长度(沿着从磁头部100到滑块衬底110的方向的长度)。

144.然后,腔滑块制造步骤具有磁头衬底制造步骤、块状构件制造步骤、光源腔形成步骤。

145.在磁头衬底制造步骤中,如图12所示,制造磁头衬底171。磁头衬底171由陶瓷衬底170制造。磁头衬底171具有形成在陶瓷衬底170的表面170a上的多个滑块区域171a。磁头部100形成在每个滑块区域171a中。形成在相应滑块区域171a中的磁头部100分别具有再现头90和记录头91。

146.然后,在磁头衬底制造步骤中,在陶瓷衬底170的表面170a上形成多个滑块区域171a。此外,利用薄膜形成技术,在相应滑块区域171a上形成磁头部100。

147.接下来,执行块状构件制造步骤。在块状构件制造步骤中,利用未图示的切块机沿着与表面170a垂直的方向切割磁头衬底171。从而,如图13所示,制造多个块状构件172。每个块状构件172具有磁头部100。此外,磁头衬底171的截面表面是相应块状构件172的安装表面172a。安装表面172a对应于光源放置表面111。

148.(光源腔形成步骤)

149.接下来,执行光源腔形成步骤。在光源腔形成步骤中,如图14、图15所示,对相应块状构件172在相应安装表面172a上形成光源腔161。然后,形成形成有腔的块状构件173。

150.然后,光源腔形成步骤具有第一凹陷部形成步骤和第二凹陷部形成步骤。在第一凹陷部形成步骤中,如图16至图18所示,在相应块状构件172的安装表面172a上形成多个开口凹陷部162和平坦底部163。此外,在第二凹陷部形成步骤中,在安装表面172a上形成深底部164。执行第一凹陷部形成步骤和第二凹陷部形成步骤,从而形成具有开口凹陷部162和底部165的光源腔161。

151.例如,如图17所示,首先,执行第二凹陷部形成步骤,接下来,执行第一凹陷部形成步骤,从而,在相应安装表面172a上形成光源腔161。当首先执行第二凹陷部形成步骤时,在安装表面172a上形成深底部164。接下来,当执行第一凹陷部形成步骤时,对相应深底部164形成开口凹陷部162和平坦底部163。

152.此外,如图18所示,首先,执行第一凹陷部形成步骤,接下来,执行第二凹陷部形成步骤,从而也在相应安装表面172a上形成光源腔161。在这种情况下,当首先执行第一凹陷

部形成步骤时,平坦底部163与开口凹陷部162一起形成。接下来,当执行第二凹陷部形成步骤时,在相应开口凹陷部162中形成深底部164。

153.之后,用未图示的切块机切割形成有腔的相应块状构件173。从而,制造了多个滑块120。滑块120具有光源腔161,因此,滑块120对应于腔滑块。

154.然后,在该实施方式中,执行上述光源腔形成步骤,使得形成第一腔滑块和第二腔滑块。第一腔滑块具有以第一深度形成的开口凹陷部162。第二腔滑块具有开口凹陷部162,其以比第一深度深的第二深度形成。

155.在这种情况下,第一腔滑块由形成有腔的块状构件173的部分形成,并且第二腔滑块由形成有腔的另一块状构件173形成。

156.例如,如图20所示,滑块120a形成为第一腔滑块,滑块120b形成为第二腔滑块。

157.滑块120a具有底部165a。底部165a具有平坦底部163s和深底部164。平坦底部163s的深度为st1。此外,滑块120b具有底部165b。底部165b具有平坦底部163d和深底部164。平坦底部163d的深度为st2。深度st2大于深度st1(st1<st2)。

158.(插入接合步骤)

159.接下来,执行插入接合步骤。在插入接合步骤中,对在分类步骤中被分类到间隙可调节组(中间组160m或大组160l)中的光源单元160(光源单元160md、光源单元160ar)执行该程序。当执行插入接合步骤时,将发射部间隙调节为小于相应移位尺寸的大小。因此,通过执行插入接合步骤来执行发射部间隙调节。

160.在这种情况下,如图21所示,将光源单元(中间单元)160md的安装底面150a插入相应滑块120a的光源腔161中,从而使光源单元160md接合至滑块120a。然后,发射部间隙变为“gb20”,其小于移位尺寸“gb2”。此外,将光源单元(大单元)160ar的安装底面150a插入相应滑块120b的光源腔161中,从而将光源单元160ar接合至滑块120b。然后,发射部间隙变为“gb30”,其小于移位尺寸“gb3”。

161.此外,在该实施方式中,在执行插入接合步骤之前,预先执行焊料容纳步骤。从而,如图21所示,将焊料容纳在相应光源腔161的深底部164中,从而对相应的滑块120a、滑块120b形成由所容纳的焊料制成的焊料部166。因此,在插入接合步骤中,光源单元160md、160ar的副安装件150(安装底面150a)通过被容纳在相应光源腔161的深底部164中的焊料部166接合至光源腔161。从而,将光源单元160md、160ar分别接合至滑块120a、滑块120b以制造热辅助磁头180。

162.(普通滑块制造步骤)

163.在普通滑块制造步骤中,制造不具有光源腔161的滑块121(普通滑块)。与滑块120相比,滑块121的不同之处在于,其具有焊料腔109而不是光源腔161。焊料腔109的尺寸比光源腔161的尺寸小,并且焊料腔109的深度比光源腔161的深度浅。此外,焊料腔109的尺寸小于安装底面150a的尺寸。因为滑块121不具有光源腔161,所以滑块121对应于本发明的普通滑块。

164.在普通滑块制造步骤中,类似于腔滑块制造步骤来制造块状构件172。之后,代替光源腔形成步骤,执行焊料腔形成步骤,从而形成焊料腔109。随后,分别用未图示的切块机切割块状构件172。从而制造了多个滑块121。

165.(表面接合步骤)

166.在表面接合步骤中,将适合单元接合至滑块121的表面。适合单元是被分类到适合组160s中的光源单元160sm。将焊料(未图示)容纳在焊料腔109中。在表面接合步骤中,如图21所示,将光源单元160sm接合至滑块121的表面,使得副安装件150覆盖焊料腔109(使得安装底面150a不进入焊料腔109)。

167.因为光源单元160sm的移位尺寸是优选的尺寸,所以光源单元160sm被分类到适合组160s中。关于光源单元160sm,不需要发射部间隙调节。因此,执行表面接合步骤。关于由光源单元160sm制造的热辅助磁头180,发射部间隙等于移位尺寸“gb1”。

168.如上所述,制造了热辅助磁头180。在该实施方式中,所制造的热辅助磁头包括以下三种类型的热辅助磁头。即,第一类型是具有光源单元160sm和滑块121的热辅助磁头。第二类型是具有光源单元160md和滑块120a的热辅助磁头180,并且第三类型是具有光源单元160ar和滑块120b的热辅助磁头180。

169.在具有光源单元160md和滑块120a的热辅助磁头180中,由于调节了发射部间隙,所以发射部间隙变为“gb20”,小于移位尺寸“gb2”。此外,在具有光源单元160ar和滑块120b的热辅助磁头180中,由于调节了发射部间隙,所以发射部间隙变为“gb30”,小于移位尺寸“gb3”。

170.(热辅助磁头的操作和效果)

171.如上所述,在热辅助磁头180中,滑块120具有光源腔161,光源单元160接合至光源腔161。光源腔161具有开口凹陷部162,该开口凹陷部形成为大于安装底面150a。因此,副安装件150的安装底面150a进入开口凹陷部162内,并且安装底面150a接合至底部165。因此,与安装底面150a接合至光源放置表面111的情况相比,激光二极管130和光源相对表面102之间的间隔变窄。

172.顺便提及,在热辅助磁头180中,从激光二极管130发射的激光进入记录头91的波导25。

173.然而,如果扩大激光二极管130与光源相对表面102之间的间隔,则从激光二极管130发射的激光会扩散到外部。之后,激光进入波导25。因此,在从激光二极管130发射的激光中,未进入波导25的激光增加,从而降低了激光的利用效率。然后,加热所需的激光增加,并且电流也增加。

174.因此,优选的是,热辅助磁头180由光源单元160制造,其移位尺寸(图10中的dx)尽可能小,使得激光二极管130尽可能地接近光源相对表面102。

175.然而,关于整个制造的光源单元160,将移位尺寸标准化为期望的尺寸是极其困难的。

176.然后,在该实施方式中,利用具有光源腔161的滑块120来制造热辅助磁头180。因为滑块120具有光源腔161,所以将光源单元160的副安装件150插入到光源腔161中。然后,在制造的热辅助磁头180中,即使光源单元160的移位尺寸是大尺寸,如上述的光源单元160md、光源单元160ar,发射部间隙也变得比移位尺寸小。即,与安装底面150a接合至光源放置表面111的情况相比,激光二极管130与光源相对表面102之间的间隔变窄。然后,激光二极管130接近光源相对表面102。因此,即使使用移位尺寸大于间隙参考值的光源单元160,加热所需的激光也不会增加。抑制了加热所需的电流的增加。因此,能够提高激光的利用效率。

177.此外,由于光源腔161具有平坦底部163,所以将安装底部表面150a接合至平坦底部163。因为平坦底部163的表面平坦地形成,所以光源单元160稳固地接合至平坦底部163。

178.此外,由于光源腔161具有深底部164,所以焊料被容纳在深底部164中,从而能够形成焊料部166,可以利用焊料部166将安装底面150a接合至光源腔161。

179.因为平坦底部163形成在深底部164的周围部中以便包围深底部164,所以安装底面150a的周围部整体地接合至平坦底部163。因此,光源单元160的接合条件是稳定的。

180.(经修改的实施例1)

181.接下来,将参考图22、图23说明根据经修改的实施例的滑块129。与滑块120相比,滑块129的不同之处在于其具有光源腔167而不是光源腔161。

182.如图22、图23所示,与光源腔161相比,光源腔167的不同之处在于其具有周围凹陷部162a。周围凹陷部162a形成在平坦底部163的最外侧。周围凹陷部162a具有比深底部164深的深度。

183.如图5所示,在光源腔161中,仅是平坦底部163——其比深底部164浅地形成——布置在深底部164的外部。相反,在光源腔167中,不仅平底部163,而且比深底部164深的深部(周围凹陷部162a)也布置在深底部164的外部。

184.然后,当将副安装件150插入光源腔167中时,将安装底面150a接合至平坦底部163。

185.即使使用了滑块129,也与使用滑块120的情况类似地调节发射部间隙。因此,具有滑块129的热辅助磁头(未图示)具有与热辅助磁头180类似的操作和效果。

186.(经修改的实施例2)

187.接下来,将参考图25、图26说明根据经修改的实施例的热辅助磁头181。与热辅助磁头180相比,热辅助磁头181的不同之处在于其具有滑块122而不是滑块120。

188.与滑块120相比,滑块122的不同之处在于其具有滑块衬底110a而不是滑块衬底110。与滑块衬底110相比,滑块衬底110a的不同之处在于其具有光源腔169而不是光源腔161,并且其具有焊料部156而不是焊料部166。

189.光源腔169具有开口凹陷部162和平坦底部163,但是,与光源腔161类似,光源腔169不具有深底部164。光源腔169的底部形成为平坦的。因此,在热辅助磁头181中,副安装件150的安装底面150a完全粘附于平坦底部163。此外,在开口凹陷部162的周围部中(除了布置激光二极管130的部分之外)形成焊料部156,从而将光源单元160接合至光源腔169。

190.因为对热辅助磁头181调节了发射部间隙,所以,与热辅助磁头180类似地,热辅助磁头181也具有相同的操作和效果。

191.(经修改的实施例3)

192.接下来,将参考图29说明根据经修改的实施例的滑块120x。与滑块120相比,滑块120x的不同之处在于其具有光源腔161a而不是光源腔161。

193.与光源腔161相比,光源腔161a的不同之处在于其具有底部165a而不是底部165。与底部165相比,底部165a的不同之处在于其具有平坦底部163a和深底部164a,而不是平坦底部163和深底部164。

194.在底部165的情况下,平坦底部163形成为包围整个深底部164。相反,在底部165a的情况下,平坦底部163a形成为在三个方向上而不是整个地包围深底部164a。平坦底部

163a在平面图中形成为经修改的c形形状。即使使用滑块120x,与使用滑块120的情况类似地,也调整发射部间隙。因此,与热辅助磁头180类似地,具有滑块120x的热辅助磁头(未图示)具有相同的操作和效果。

195.(经修改的实施例4)

196.接下来,将参考图30说明根据经修改的实施例的分类步骤。在上述分类步骤的情况下,当移位尺寸dx具有比间隙参考值大的尺寸时,将光源单元160分类到中间组160m或大组160l中的任何一个中。

197.在根据经修改的实施例的分类步骤的情况下,包括中间组160m、大组160l和更大组160xl的至少三个组被准备为间隙可调节组。

198.此外,如图30所示,中间组160m、大组160l和更大组160xl分别被分类为两组。即,在根据经修改的实施例的分类步骤的情况下,将包括两个中间组160sm、160mm、两个大组160ml、160ll、两个更大组160mxl、160xxl的六个组准备为间隙可调节组。

199.在图30中,总共准备了六个间隙可调节组,但是可以准备六个以上的组。然后,在根据经修改的实施例的分类步骤的情况下,当移位尺寸dx具有比间隙参考值大的尺寸时,光源单元160被分类到中间组160sm、160mm、大组160ml、160ll和更大组160mxl、160xxl中的任何一个中。此外,在光源腔形成步骤中,根据准备了六个间隙可调节组的情况形成了六个腔滑块,其分别具有具有根据相应间隙可调节组的深度的光源腔(例如,光源腔161)。

200.当如上所述执行分类步骤时,对间隙可调节组进行细分。因此,精细地执行了发射部间隙调节。

201.(实施例)

202.本发明的发明人测量了流过热辅助磁头的以下三种类型的激光二极管e1、e2、e3的电流值,以确认通过激光二极管130进行加热所需的电流的减小效果。

203.具有光源单元160sm和滑块121的e1热辅助磁头

204.具有光源单元160md和滑块121的e2热辅助磁头

205.具有光源单元160md和滑块120的e3热辅助磁头

206.如图21所示,“e1”表示这样的热辅助磁头,其移位尺寸为间隙参考值或小于间隙参考值,不需要发射部间隙调节。

[0207]“e2”表示这样的热辅助磁头,其移位尺寸大于间隙参考值,但是不执行发射部间隙调节。

[0208]

如图21所示,“e3”表示这样的热辅助磁头(根据本发明的热辅助磁头180),其移位尺寸大于间隙参考值,因此执行发射部间隙调节。

[0209]

图24示出了在执行数据记录时,对于示出为e1、e2、e3的相应热辅助磁头,通过激光二极管130进行加热所需的电流(“ld电流”,也称为“ldi”)。

[0210]

在示出为e1的热辅助磁头的情况下,移位尺寸为间隙参考值或小于间隙参考值,但是,在示出为e2、e3的热辅助磁头的情况下,移位尺寸大于间隙参考值。因此,如图24所示,e2的ld电流大于e1的ld电流。

[0211]

在示出为e3的热辅助磁头的情况下,与示出为e2的热辅助磁头类似,移位尺寸大于间隙参考值。

[0212]

但是,在示出为e3的热辅助磁头的情况下,由于其具有滑块120,因此执行发射部

间隙调节。因此,e3的ld电流减小到约为e1的ld电流的大小。因此,即使光源单元的移位尺寸大于间隙参考值,也可以通过使用滑块120来降低ld电流。

[0213]

(头万向节组件和硬盘驱动器的实施方式)

[0214]

接下来,现在将参考图27至图28说明头万向节组件和硬盘驱动器的实施方式。

[0215]

图27是示出了配备有上述热辅助磁头180的硬盘驱动器201的立体图。硬盘驱动器201包括高速旋转的硬盘(磁记录介质)202和头万向节组件(hga)210。硬盘驱动器201是这样的装置,其致动hga210以便将数据记录到硬盘202的记录表面上/从该硬盘的记录表面再现数据。硬盘202具有多个(在图中为4个)盘片。每个盘片具有与其对应的热辅助磁头180相对的记录表面。

[0216]

硬盘驱动器201通过组件承载器件203将滑块120定位在轨道上。此外,硬盘驱动器201具有多个驱动臂209。驱动臂借助于音圈电动机(vcm)205围绕枢转轴承轴206枢转,并沿枢转轴承轴206的方向堆叠。此外,hga210附接到每个驱动臂的尖端。

[0217]

此外,硬盘驱动器201具有控制电路204,该控制电路通过激光二极管130来控制光的记录/再现和生成。

[0218]

图28是图示hga210的后表面侧的立体图。在hga210中,热辅助磁头180被固定到悬架220的尖端部分。此外,在hga210中,布线构件224的一个端部部分电连接至滑块120的端子电极。

[0219]

悬架220具有负载梁222、设置在负载梁222的基部部分处的基部板221、从基部板221的尖端侧到前侧固定并支撑在负载梁222上的挠性件223、和布线构件224。布线构件224具有引线导体和电连接到引线导体两端的连接焊盘。

[0220]

在硬盘驱动器201中,当hga210旋转时,滑块120沿硬盘202的径向方向即横向于轨道线的方向移动。

[0221]

前述的hga210和硬盘驱动器201具有热辅助磁头180,从而能够提高激光的利用效率。

[0222]

尽管上述实施方式借助于实施例对薄膜线圈像扁平螺旋一样缠绕在主磁极层上的类型进行了说明,但是本发明也适用于薄膜线圈螺旋地缠绕在主磁极层上的类型。

[0223]

本发明不限于前述实施方式,而是可以在不脱离本发明的范围的情况下对其部件进行各种改变和修改。此外,清楚的是,可以基于前述说明来实施本发明的各种实施方式和经修改的实施例。因此,本发明可以在等同于所附权利要求的范围内以除了上述最佳模式之外的其他模式来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1