判定半导体结构的检测系统和检测方法与流程

判定半导体结构的检测系统和检测方法

[0001]

本申请案主张美国临时申请案us 62/689 329以及德国专利申请案de 10 2018 212 403.5的优先权,其内容以引用方式并入本文中。

[0002]

本发明涉及一种判定半导体结构的检测系统。进一步,本发明涉及一种判定半导体结构的检测方法。

[0003]

从us 2007/0221843 a1以及从us 2009/0114840 a1当中了解判定3d半导体结构的检测系统以及检测方法,并且从g.hlawacek和a.(eds.)2016年著作的瑞士springer国际出版社发行的“氦离子显微镜检查术、纳米科学与科技”(g.hlawacek and a.(eds.),helium ion microscopy,nanoscience and technology,springer international publishing,switzerland,2016)当中进一步得知所述检测系统以及检测方法。wo 2008/152 132 a2公开了用于执行二次离子质谱分析的设备及方法。

[0004]

本发明的目的是改进这种用于判定半导体结构的检测系统,特别是用于判定2d或3d半导体结构。

[0005]

通过包括权利要求1的特征的检测系统可实现此目的。

[0006]

已认识到,使用质谱仪同时测量给定带宽内的离子质荷比,搭配使用离子束源来产生要由质谱仪侦测的二次离子,为判定半导体结构提供强有力的工具。其中通过质谱仪完成离子质荷比同时测量的带宽是该离子质荷比的下边界值与该离子质荷比的上边界值之间的离子质荷比频带(ion mass to charge ratio band)。该系统可用来判定2d和/或3d结构。该系统能够将明确定义的受限离子束放置在要判定的物体或样品上。此外,该系统可将一方面高分辨率二次离子成像与另一方面通过质谱分析获得的分析信息相关联。为此,该系统可包括二次电子成像光学设备。这里涉及的二次离子质谱仪提供同时追踪不同离子质荷比的可能性,并因此给予关于样品区域中存在的不同材料和/或元素和/或同位素的相应信息。此外已认识到,这种检测系统的结果不会受到使用低电流离子束的影响,该低电流离子束可具有高空间分辨率并且还具有非常小的焦点直径。该空间分辨率可优于100nm、优于50nm并且可优于20nm。离子束的焦点直径可小于10nm、小于5nm、小于2nm、小于1nm,甚至可小于0.5nm。该检测系统可当成用于审查和/或去除已判定半导体结构中的缺陷的设备的一部分。该检测系统可用于审查特定结构,例如用于高长宽比(high aspect ratio,har)接触线圈的检测和审查。这种检测和审查步骤可在相应半导体结构的制程中进行。

[0007]

根据本发明的检测系统具有广泛的应用,其中一些应用讨论如下:

[0008]

一种应用是使用二次离子质谱分析(secondary ion mass spectrometry,sims)测量临界尺寸(critical dimension,cd),其范围随着半导体装置中所使用材料的复杂性和范围增加而变化。由于使用质谱仪,该检测系统能够根据质量区分元素。这可用于完成不产生任何元素/化学信息的半导体装置经典cd测量。传统离子显微镜术中的二次电子产率仅提供每元素的灰阶,用于定性分析。

[0009]

根据本发明的检测系统的进一步应用为有机薄膜表征。此应用指向用于晶片图案化的定向自组装(directed self-assembly,dsa)。这种dsa蒸汽通常利用区块共聚物形成具有10nm至100nm(纳米级)典型尺寸的结构。在使用dsa的方法开发中,区分纳米级不同类

型有机聚合物是非常重要的。根据本发明的检测系统具有使用质谱仪测量的特征指纹来直接区分不同类型聚合物的能力。

[0010]

该检测系统的进一步应用是单一和嵌埋缺陷侦测。侦测和分析晶片上单一缺陷的化学组成,对于找出这些缺陷的源头非常重要。此外,可用该检测系统决定关于嵌埋缺陷和周围层的化学信息。

[0011]

该检测系统的进一步应用是蚀刻残留物表征。这种对晶片上蚀刻残留物的分析提供有价值的信息。尤其是,蚀刻化学物的化学计量变化对于决定不完全/有缺陷的蚀刻或有缺陷的后续处理步骤的原因至关重大,这些步骤是由诸如沟槽、孔、拐角等受限体积内的蚀刻残余物所引起。使用根据本发明具有高空间分辨率和/或高表面灵敏度的检测系统,使得可咨询各种装置拓扑的化学计量变化。

[0012]

根据权利要求2能够连续测量离子质荷比的质谱仪的设置进一步增强该检测系统的信息输出。在所选择的质荷比带宽中,可同时侦测存在于此的所有离子质荷比。所选择的离子质荷比带宽可包括能够同时侦测元素硅、钛、铜、硒、碲和锑的带宽。得到的质量带宽可在1u(统一原子质量单位)至500u之间的范围内。

[0013]

根据权利要求3的二次电子侦测单元能够以高精准度和高效率进行二次离子侦测。有用的产率,即一方面可通过该检测系统测量的二次离子数量与另一方面由离子束产生的溅射颗粒数量之间的比率可以很高。有用的产率范围可为从10-5

至0.1。

[0014]

根据权利要求4和5的离子束已被证明特别适用于该检测系统。

[0015]

根据权利要求6的二次离子转移单元使得能够在可用作投射曝光设备的设备的半导体结构生产模式与另外的二次离子转移单元处于转移位置的检测模式之间互换。这允许在半导体生产处理期间在线检测。

[0016]

根据权利要求7的总离子计数器赋予例如关于采样区域中不同元素的出现分布的比率信息。

[0017]

根据权利要求8的已扩展侦测器阵列赋予二次离子侦测装置的高空间分辨率,这可导致高质量分辨率。侦测器阵列可实施为通道电子倍增器(channel electron multipliers,cem)阵列或微通道板(micro-channel plate,mcp)。

[0018]

本发明的进一步目的是改进用以判定半导体结构的检测方法,特别是判定2d或3d半导体结构。

[0019]

通过根据权利要求9的步骤的检测方法来实现此目的。

[0020]

已认识到,一方面要判定的结构的原始审查与另一方面使用离子束和二次离子侦测装置在原始审查步骤中识别资格体积候选者的详细审查的组合,使得能够以高精准度以及高信息价值来详细审查样本区域/数量的检测。可使用原始审查步骤来选择要详细审查的体积,该步骤可通过二次电子显微镜图像来执行。然后可根据从原始审查得到的原始信息,来执行基于离子束和二次离子侦测装置的详细审查。执行连续质谱分析可在详细审查步骤中收集欲审查体积的详细元素分布信息。利用这种检测方法,可利用一方面对要判定的结构的原始审查结果以及另一方面在原始审查步骤内识别的合格体积候选者的详细审查结果,来评估要判定的半导体结构的质量。

[0021]

根据权利要求10的横向空间分辨率提供高信息价值。可详细审查可对应于半导体结构处理的分辨率的微小结构细节。

[0022]

根据权利要求11的焦点直径具有对应的优点。

[0023]

当在根据权利要求12的半导体生产处理期间在在线执行该检测方法时,该检测方法的优点非常有效。此外或另外,该检测方法可用于通过物体或样品表面执行故障分析和/或用于执行缺陷侦测。这种故障分析/缺陷侦测可在脱机模式下进行,即不在半导体生产处理期间进行。

[0024]

上面已经讨论了根据权利要求13的检测方法的优点。

[0025]

根据权利要求14的显微镜成像作为该检测方法的一部分允许描绘材料分布,有助于这种分布的不同材料可进一步从连续质谱分析中推导出。然后,此电子显微镜成像允许通过连续质谱分析所识别的各种材料分布的可视化。

[0026]

下面参考附图说明本发明的示例性实施例。这些图中:

[0027]

图1显示在检测系统中的电子束/粒子相互作用以判定3d半导体结构的示意图;

[0028]

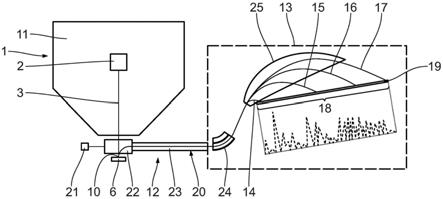

图2为该检测系统主要部件的进一步示意图;

[0029]

图3为通过该检测系统所产生的二次电子的该检测系统所获得的显微镜图像的部分;

[0030]

图4为检测系统的质谱仪在图3内所示物体部分内三个不同位置上测量的三种不同离子能量的时间解析计数率图;

[0031]

图5为与图3相比以进一步放大的比例,在利用该离子束进行物体铣削步骤之前,通过该检测系统由二次电子成像的物体的另一截面;

[0032]

图6为根据图5在显示三个不同铣削的矩形截面的铣削步骤之后的截面;

[0033]

图7为图6的截面,其中凸显铣削区域;

[0034]

图8是与图4相当的时间解析图,为从图7中凸显的第一区域中所得到三种不同测量离子能量的时间评估;

[0035]

图9是与图4相当的时间解析图,为从图7中凸显的第二区域中所得到三种不同测量离子能量的时间评估;以及

[0036]

图10是与图4相当的时间解析图,为从图7中凸显的第三区域中所得到三种不同测量离子能量的时间评估。

[0037]

图1和图2显示检测系统1的工作原理和主要部件,以判定三维(3d)半导体结构,特别是判定光刻光掩模。这种光掩模特别适用于euv投射光刻。

[0038]

检测系统1具有一离子束源2,如图1中所示意性显示。这种离子束源2是具有明确限定的源体积的等离子体源。这种离子束源的示例被公开于us 2007/0221843 a1内。离子束源产生的离子是惰性气体离子,特别是氦离子或氖离子。通过提供相应的离子束源,也可使用其他惰性气体,包括氩气、氪气或氙气。

[0039]

离子束源产生具有明确限定的指向特性的离子束3。通过这种离子束3所获得的空间分辨率优于20nm。离子束3聚焦在物体表面5的物场4上,或具有要由检测系统1判定的3d结构的样品6上。离子束3的焦点直径小于0.5nm。

[0040]

该离子束可具有范围为从2.5kev至30kev的能量,例如25kev。离子束的束电流可在1至100pa的范围内,特别是在10pa的范围内。

[0041]

图1示意性显示物场4中的聚焦离子束3与物体6的材料的相互作用,显示的是由离子束3从表面5的物场溅射的三种原子7、8、9。原子7带正电荷。原子8为中性。原子9带负电

荷。进一步显示的是在溅射期间产生的几个二次电子(se),并在图1中用e-表示。图1中进一步显示电子束相互作用区域10,其中在溅射过程中发生离子束3与物体6的材料之间的相互作用。

[0042]

图1内进一步显示笛卡尔x/y/z坐标系统。坐标x和y跨越物体6的表面5。坐标z垂直于这种x/y表面平面。

[0043]

这种束相互作用区域10是非常明确限定的体积,其x/y尺寸在5nm至50nm的范围内,并且z尺寸在5nm和50nm的范围内。检测系统1包括二次电子光学设备11,其能够产生物场4的二次电子图像。这种二次电子光学设备还被公开于us 2007/0221843 a1内。系统1也可具有用于euv光刻的投射曝光设备的投射光学设备。在这样的半导体制程期间,可通过使用投射光学设备的投射曝光设备,通过成像在物场4上的掩模母版来产生三维结构。

[0044]

检测系统1进一步包括用于侦测二次离子的二次离子侦测装置12,特别是由离子束溅射产生的带电原子7和9。二次离子侦测单元12包括质谱仪13。质谱仪13能够进行二次离子质谱分析(sims)。这种质谱仪13能够测量并且特别是连续测量给定带宽中二次离子的离子质荷比。这在图2中示意性显示,其描绘对应于不同离子质荷比的二次离子束路径14、15、16、17。在通过提取光学设备收集二次离子之后,二次离子以例如3kv朝向扇型磁场均匀加速。

[0045]

束路径14涉及最小的可侦测离子质量。束路径17涉及最大的可侦测离子质量。在该最小与最大离子质量之间,存在连续离子质量带宽18,其可由质谱仪13侦测。

[0046]

图2中示意性绘示的为一图,其显示在检测系统1的特定测量时段之后,该离子质荷带宽18内的累积计数结果。显示的是对应于各自不同元素的许多不同离子质荷比的累积计数率。针对测量离子能量,质谱仪13包括内含总离子计数器的二次电子侦测单元19。二次离子侦测单元19实施为一扩展侦测器阵列。这种侦测器阵列的示例为通道电子倍增器(cem)阵列。二次离子侦测单元可包括4个或更多个这种通道电子倍增器,例如4、5、6、8、10、15、20、25、30、50、75、100或甚至更多数量的通道电子倍增器。二次离子侦测单元19可实施为具有多于50个、多于100个、多于200个、多于500个、多于1000个、多于2000个或甚至多于4000个通道的微通道板(mcp)。

[0047]

二次离子侦测单元进一步包括二次离子转移单元20。这种二次离子转移单元20可在图2所示的第一位置与第二中立位置之间移动,在第一位置中,二次离子转移单元20转移从束相互作用区域发出(即从待判定探针结构的目标体积发出)的二次离子(即带电原子7、9)至质谱仪13,且特别是转移至二次离子侦测单元19;在第二中立位置中,二次离子转移单元20不抵消在束相互作用区域内产生的二次电子和/或二次离子。为了实现二次离子转移单元20在第一转移位置与第二中立位置之间的这种可移动性,二次离子转移单元20与驱动器21相互作用。

[0048]

二次离子转移单元20包括第一偏转装置22,其在二次离子转移单元20的转移位置中直接位于束相互作用区域10的上方。偏转装置22包括一通道,用于让离子束3在离子束源2与束相互作用区域10之间的束路径内通过。此外,二次离子转移单元20包括束管23,用于封装偏转装置22与质谱仪13之间的二次离子束路径。质谱仪13本身包括另外两个偏转装置24、25,后者充当扇型磁场,以将二次离子束路径14至17展开于二次离子侦测单元19上。二次离子侦测单元19,即cem,设置于扇型磁场25的焦平面上。cem用于直接测量根据其质荷比

具有不同轨迹的二次离子(比较图2中的电子束路径14至17)。

[0049]

偏转装置22实施为扇型静电场。

[0050]

偏转装置24实施为扇型静电场。

[0051]

二次离子从样品6收集,并静电聚焦、加速并投射在二次离子侦测单元19的焦平面上。质谱仪13可具有mattauch-herzog设计。

[0052]

在系统1的典型操作模式中,扇型磁场25的磁场和二次电子侦测单元19的位置保持恒定,并且在缓冲样品6以获得关于该样品体积信息期间,测量二次离子侦测单元19的各个通道上的计数率。

[0053]

质谱仪13的质量分辨率不仅足以区分不同的元素,而且还可区分各个同位素。

[0054]

通过扫描扇型磁场25的磁场和/或通过移动各个侦测器或整个二次离子侦测单元19,可在交替操作模式中产生离子质荷比带宽的测量。

[0055]

一种实施例,特别是偏转装置24、25和二次离子转移单元的实施例公开于g.hlawacek和a.(eds.)2016年著作的瑞士springer国际出版社发行的“氦离子显微镜检查术、纳米科学与科技”(g.hlawacek and a.(eds.),helium ion microscopy,nanoscience and technology,springer international publishing,switzerland,2016),特别是公开于tom wirtz等人合著的“氦离子显微镜的sims:用于高分辨率高敏感度纳米分析的强力工具(sims on the helium ion microscope:the powerful tool for high-resolution high-sensitivity nano-analytics)”的第13章中。

[0056]

使用检测系统1,以下参考图3至图10描述一种用于判定3d半导体结构的检测方法。

[0057]

该检测方法包括对要判定的结构进行原始审查的步骤。

[0058]

图3显示这种原始审查检测步骤的示例。所显示的为待判定物体6的部分。物体6的这种样品区域26由使用检测系统1的二次电子光学设备11的传统二次电子显微镜技术所产生。待检测的物体6包括许多结构区域。图3中凸显出要进一步检测的这些物体结构的子区域“1”、“2”和“3”。

[0059]

子区域“1”包括一脊部结构,其在电子显微镜成像中显示某种塞子(plug)无需进一步定义。子区域“2”显示没有这种塞子的相应脊部。子区域“3”是在原始审查步骤期间,存在于物体6中的样本区域上许多位置处的多个“向外生长”结构的示例。

[0060]

这些凸显的子区域“1”、“2”和“3”充当资格体积候选者,其在原始审查步骤中被识别。在该检测方法期间,此时这些子区域“1”、“2”和“3”在该检测方法期间进一步经历详细审查。在此详细审查期间,通过将离子束3指向这些子区域“1”、“2”和“3”,在相应子区域“1”、“2”和“3”的体积中进行空间解析离子束溅射。对于这些子区域“1”、“2”和“3”中的每一个,在时间解析测量中侦测到详细审查期间的二次离子(比较图1的二次离子7和9)。这些侦测到的二次离子使用二次离子转移单元和质谱仪13进行连续质谱分析,即使用如上参考图2所述检测系统1的二次离子侦测装置12。

[0061]

图4显示子区域“1”、“2”和“3”的详细审查的时间解析结果。图4中的纵坐标是以每秒计数(counts per second,cps)为单位的测量计数率。

[0062]

在测量期间,第一时段t1中的离子束3被引导到子区域“1”,在随后的时段t2中被引导到子区域“2”,并且在第三和最后时段t3中被引导到子区域“3”。

[0063]

如实线所示,给出位于质谱仪13对应于硅(si)的第一离子能量水平上的计数率。如虚线所示,给出对应于钛(ti)的离子能量的计数率。如虚点线所示,给出对应于铜(cu)的离子能量的计数率。

[0064]

根据图4的时间解析计数,进一步给出关于各元素si、ti、cu出现的深度分布信息。在子区域“1”中,在表面上存在钛和铜。当离子束3铣削于子区域“1”的表面下方时,在短暂采样时间之后,钛和铜的存在量下降并且基本材料硅的存在量增加,占主导地位。

[0065]

在子区域“2”中不存在钛,并且与硅和铜相关的计数率时间解析行为类似于子区域“1”的测量行为。通过比较子区域“1”和“2”的测量结果,可以推断出图3的二次电子显微镜照片中所示的塞子是钛塞。

[0066]

在子区域“3”的“向外生长”位置处的测量揭露出,似乎存在刚好高于质谱仪13分辨率极限的钛轨迹。关于硅和铜存在的时间解析行为类似于子区域“1”和“2”中的行为。从子区域“3”的计数率测量与子区域“1”和“2”的计数率测量的比较可得出结论:图3的二次电子显微镜图像中所示的“向外生长”是钛的。

[0067]

关于上述详细审查步骤的横向空间分辨率优于100nm,特别优于75nm、优于50nm且优于30nm。横向空间分辨率,即x和y的分辨率,可为20nm或甚至更佳。深度分辨率(z方向)取决于物体6材料中离子束3的铣削速率。这种深度分辨率也可在100nm或甚至更佳的范围内。

[0068]

关于物场4中离子束3所探测的表面区域的精准度可优于5nm、可优于3nm、甚至可优于1nm。尤其当试图捕获探针结构(例如子区域“3”中的“向外生长”)时,这种精准度是决定性的。通过原始审查侦测这种或多或少的点状子区域,然后将其坐标送到检测系统1的相对定位控制中,以确保电子束相互作用区域10正确定位在所讨论的子区域上,例如子区域“3”。为此,物体6位于高位置xyz坐标表处,该表具有相应驱动以相对于这些笛卡尔坐标x、y、z以明确限定的方式移动物体6。

[0069]

此外或替代地,一方面离子束3与另一方面物体6之间的这种相对移动可通过用以扫描离子束3的扫描方案来实现,例如通过至少一个,特别是两个扫描线圈。

[0070]

束相互作用区域10的xy延伸,即物场4上离子焦点的直径,可小于1nm,特别是可小于0.5nm。

[0071]

束电流可小于20pa,并且可小于9pa。这种小束电流可使详细审查的空间分辨率非常高。

[0072]

图5和图6以放大的空间分辨率显示在铣削步骤之前(图5),即在离子束3与物体6相互作用之前,以及在这样的铣削步骤之后(图6),物体6的砧状结构。

[0073]

图6中显示在三个线性子区域“1”、“2”和“3”中的铣削,其具有大约3μm的纵向延伸和大约200nm的横向延伸。

[0074]

图7再次显示现已凸显的图6的已铣削子区域“1”、“2”和“3”。

[0075]

图8至图10以类似于图4的图式显示在详细审查资格体积候选者期间,即在原始审查步骤中,即在图5的电子显微镜成像期间,识别的子区域“1”、“2”和3”,对应于由检测系统1中二次电子侦测单元12测量的元素硒(se)、碲(te)和锑(sb)的离子能量的计数率。

[0076]

图8显示子区域“1”的时间解析计数率。这种cps结果显示相对较高的硒含量,伴随着接近碲和锑的分辨率极限的低含量。

[0077]

图9显示子区域“2”的结果,其中所有三种元素硒、碲和锑的含量较低。根据图9,硒

在cps测量中的贡献开始发生于以离子束3指示在子区域“2”中更长的铣削时间,硒不直接存在于表面,但是在表面下方。

[0078]

图10显示在子区域“3”内测量的时间解析计数率。硒和碲存在于分辨率极限附近。子区域“3”内未发现锑的轨迹。

[0079]

如上特别是关于图3至图10所述的检测方法可在物体6的半导体结构生产期间在线执行。在de 10 2016 201 317 a1和de 10 2017 210 162 a1及其引用的参考文献中,给出了在微米或纳米尺度上制造半导体结构的投射光刻曝光方法的示例。在修边步骤之后,在投射曝光设备的物场4中所产生相应的三维结构出现,然后可通过上述检测系统1在线(原位)审查。在制程中可侦测到生产错误,特别是系统生产错误。故可能抵消,以在生产过程中减少这种制造误差,从而减少浪费。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1