一种具有对称阶梯氧埋层的4H-SiC金属半导体场效应晶体管的制作方法

一种具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管

技术领域

[0001]

本发明涉及场效应晶体管技术领域,特别是一种具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管。

背景技术:

[0002]

如今,随着器件尺寸的不断减小,工艺难度显着增加,功耗和非理想效应均显着。第一代半导体si和其他材料的性能已接近其理论极限,而4h-sic具有较宽的带隙(3.26ev)、高导热率(4.9w/(cm

·

k))、高击穿电场(4mv/cm)、低介电常数(9.7),高电子饱和漂移速度(2.7

×

107cm/s),并且与3c-sic,6h-sic,si,gaas相比具有优越的性能。基于4h-sic的优异特性,4h-sic金属半导体场效应晶体管(4h-sic mesfet)将应用于各种半导体领域。

[0003]

但是,目前对4h-sic mesfet的研究主要包括击穿电压、饱和漏极电流、电子饱和漂移速度、频率特性等。有多种方法可以改善这些器件性能,例如使用双凹栅,凹缓冲器和扩散区,改变掺杂分布、绝缘体上硅(soi)技术等,关于高效率4h-sic mesfet器件的研究很少,研究多在于采用外围电路对晶体管进行调控与补偿,并没有从器件级的角度去设计提高器件的效率。

技术实现要素:

[0004]

本发明的目的是要提供一种泄漏电流减小、耐压增大、频率特性得到提升的一种具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,从而提高器件功率附加效率。

[0005]

本发明是通过以下技术方案实现的:

[0006]

本发明涉及一种具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,包括:4h-sic半绝缘衬底1、p型缓冲层2、第一对称阶梯氧埋层3和第二对称阶梯氧埋层4、n型沟道层5;由于第一对称阶梯状的氧埋层3和第二对称阶梯状的氧埋层4的存在,有效地避免了n型沟道层中电子向衬底泄露,提高了最大输出电流密度;

[0007]

所述n型沟道层5的上端面分别为源极帽层7和漏极帽层6;

[0008]

所述源极帽层7的上端面设置源电极9,所述漏极帽层6上端面设置漏电极10;

[0009]

所述n型沟道层5的上表面介于源极帽层7和漏极帽层6之间形成栅电极8;

[0010]

所述第一对称阶梯氧埋层3和第二对称阶梯氧埋层4分别设置在所述n型沟道层5的内侧。

[0011]

优选地,所述第一对称阶梯氧埋层3为凸字型,其上半部分宽度和高度分别为0.2-0.3μm和0.05-0.08μm,下半部分宽度和高度分别为0.3-0.5μm和0.05-0.08μm。

[0012]

优选地,所述第二对称阶梯氧埋层4为凸字型,其上半部分宽度和高度分别为0.4-0.6μm和0.05-0.08μm,下半部分宽度和高度分别为0.8-1.0μm和0.05-0.08μm。

[0013]

优选地,所述第一对称阶梯氧埋层3的上半部分与所述n型沟道层5的左侧边缘的距离为0.65μm,所述第一对称阶梯氧埋层3的下半部分与所述n型沟道层5左侧边缘的距离

为0.6μm。

[0014]

优选地,所述第二对称阶梯氧埋层4的上半部分与所述n型沟道层5的右侧边缘的距离为0.85μm,所述第二对称阶梯氧埋层4的下半部分与所述n型沟道层5的右侧边缘的距离为0.8μm。

[0015]

优选地,所述第一对称阶梯氧埋层3和第二对称阶梯氧埋层4均为通过阶梯注氧,随后通过高温退火形成阶梯氧化层。

[0016]

本发明具有以下优点:

[0017]

(1)本发明所涉及的具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,泄漏电流减小:左侧阶梯氧化层和右侧阶梯氧化层的存在有效地避免了n型沟道层中电子向衬底泄露,提高了最大输出电流密度;同时两侧分布能保持栅极对电流的控制作用,有效地提高了电流的传导能力;

[0018]

(2)本发明所涉及的具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,击穿电压提高:阶梯状的氧化层,会使电场峰从栅极靠近漏极处分散到右侧阶梯氧化层的端点上,从而减弱了电场的聚集,使击穿电压得到提高。

[0019]

(3)本发明所涉及的具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,频率特性改善:n型沟道层(5)内侧下方的两个对称阶梯状的氧埋层(3)和(4)的介电常数低于4h-sic,因此会使栅源电容和栅漏电容的值低于常规器件,有效地提高了截止频率和最大输出功率。

[0020]

(4)本发明所涉及的具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,功率附加效率得到提高:通过仿真实验,优化了两个阶梯氧化层的结构参数,得到了使功率附加效率达到最高的阶梯氧化层参数。

附图说明

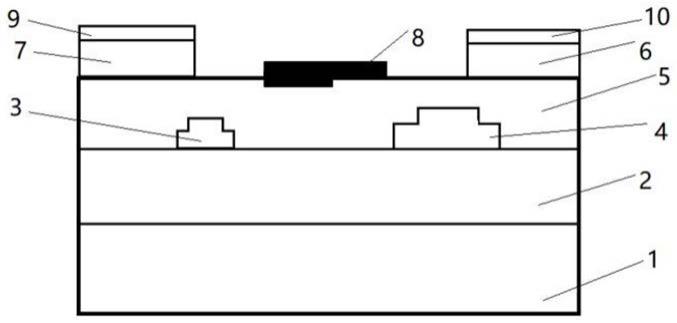

[0021]

图1是本发明具有阶梯缓冲层结构的4h-sic金属半导体场效应晶体管的结构示意图;

[0022]

其中,1、4h-sic半绝缘衬底;2、p型缓冲层;3、第一对称阶梯状的氧埋层;4、第二对称阶梯状的氧埋层;5、n型沟道层;6、漏极帽层;7、源极帽层;8、栅电极;9、源电极;10、漏电极。

具体实施方式

[0023]

下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

[0024]

实施例1

[0025]

本实施例涉及一种具有对称阶梯氧埋层的4h-sic金属半导体场效应晶体管,如图1所示:自下而上包括4h-sic半绝缘衬底1、p型缓冲层2、第一对称阶梯氧埋层3和第二对称阶梯氧埋层4、n型沟道层5,n型沟道层5的左右两侧上方分别为源极帽层7和漏极帽层6,源极帽层7和漏极帽层6的上表面分别是源电极9和漏电极10,n型沟道层5上表面介于源极帽层7和漏极帽层6之间形成栅电极8,n型沟道层5内侧左下方是第一对称阶梯状的氧埋层3,n型沟道层内侧右下方是第二对称阶梯状的氧埋层4。所述n型沟道层5内侧下方的第一对称

阶梯状的氧埋层3和第二对称阶梯状的氧埋层4,都是通过阶梯注氧,随后通过高温退火形成阶梯氧化层。n型沟道层5内侧左下方第一对称阶梯状的氧埋层3的上半部分距离左侧边缘的距离为0.65μm,n型沟道层5内侧左下方第一对称阶梯状的氧埋层3的下半部分距离左侧边缘的距离为0.6μm,n型沟道层5内侧右下方第二对称阶梯状的氧埋层4的上半部分距离右侧边缘的距离为0.85μm,n型沟道层5内侧右下方第二对称阶梯状的氧埋层4的下半部分距离右侧边缘的距离为0.8μm。。

[0026]

本实施例中,所述n型沟道层5内侧左下方是第一对称阶梯状的氧埋层3的上半部分的长度和宽度分别为0.2μm和0.05μm,下半部分的长度和宽度分别为0.3μm和0.05μm;n型沟道层5内侧右下方是第二对称阶梯状的氧埋层4上半部分的长度和宽度分别为0.4μm和0.05μm,下半部分的长度和宽度分别为0.8μm和0.05μm。

[0027]

实施例2

[0028]

本实施例中,所述n型沟道层5内侧左下方是第一对称阶梯状的氧埋层3的上半部分的长度和宽度分别为0.25μm和0.06μm,下半部分的长度和宽度分别为0.4μm和0.06μm;n型沟道层5内侧右下方是第二对称阶梯状的氧埋层4上半部分的长度和宽度分别为0.5μm和0.06μm,下半部分的长度和宽度分别为0.9μm和0.06μm。

[0029]

本实施例的其余技术方案与实施例1相同。

[0030]

实施例3

[0031]

本实施例中,所述n型沟道层5内侧左下方是第一对称阶梯状的氧埋层3的上半部分的长度和宽度分别为0.3μm和0.08μm,下半部分的长度和宽度分别为0.5μm和0.08μm;n型沟道层5内侧右下方是第二对称阶梯状的氧埋层4上半部分的长度和宽度分别为0.6μm和0.08μm,下半部分的长度和宽度分别为1.0μm和0.08μm。

[0032]

本实施例的其余技术方案与实施例1相同。

[0033]

本发明的核心是该半导体器件直流特性、交流特性和输出功率,并提高其功率附加效率。由于第一对称阶梯状的氧埋层3和第二对称阶梯状的氧埋层4的存在,有效地避免了n型沟道层中电子向衬底泄露,提高了最大输出电流密度;同时两侧分布能保持栅极对电流的控制作用,有效地提高了电流的传导能力;阶梯状的氧化层,会使电场峰从栅极靠近漏极处分散到右侧阶梯氧化层的端点上,从而减弱了电场的聚集,使击穿电压得到提高。n型沟道层内侧下方的两个对称阶梯状的氧埋层和的介电常数低于4h-sic,因此会使栅源电容和栅漏电容的值低于常规器件,有效地提高了截止频率和最大输出功率。通过仿真实验,优化了两个阶梯氧化层的结构参数,得到了使功率附加效率达到最高的阶梯氧化层参数。

[0034]

以上对本发明的具体实施例进行了描述。

[0035]

需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1