一种TOPCon太阳能电池原位掺杂钝化层的制备方法和系统与流程

一种topcon太阳能电池原位掺杂钝化层的制备方法和系统

技术领域

[0001]

本发明涉及太阳能电池制备技术领域,特别涉及一种topcon太阳能电池原位掺杂钝化层的制备方法和系统。

背景技术:

[0002]

近年来,随着晶硅太阳能电池的研究和发展,理论和实践都证明表面钝化是电池效率提升的必经之路,氧化铝薄层钝化在perc电池上获得广泛推广。但是用掺杂多晶硅和氧化硅叠层钝化效果更佳,是下一代量产技术发展的前景,这是由于氧化硅在晶体硅表面的起到化学钝化作用,而掺杂多晶硅有很好的场钝化效应。但由于氧化硅是绝缘的,它会阻止内部载流子导入掺杂多晶硅电荷收集层。研究发现,如果氧化硅层减薄到2nm以下时,电荷可以顺利穿过氧化层,简称“隧道效应”,而作为钝化层的氧化硅层在1-2nm厚度时就可以起到钝化效果。利用这个叠层设计的一种典型的新电池是topcon电池,它是在n型硅基的背面形成1.6nm左右的氧化层,再加上150nm左右的磷掺杂的多晶硅层,这种电池的理论电池转换效率可以达到29%左右。

[0003]

近年来,topcon电池技术量产应用非常迅速,其技术的核心是氧化硅薄层和掺杂层的制备。目前,topcon电池的掺杂层须通过两道工序完成:1)先用lpcvd方法长一层poly;2)再通过离子注入或者扩散形成磷掺杂层,工序多、流程复杂,产能提升空间小。而目前掺杂层的制备在topcon电池生产中占据了80%左右的成本,所以想要有效降低topcon电池的生产成本使用原位掺杂方式代替离子注入势在必行,从而为大规模推广普及创造有利条件。另外,传统的pecvd方式制备掺杂层,掺杂时采用硅烷和磷烷作为反应气体,硅烷和磷烷进入反应室后被射频或其他种类电源激发放电形成等离子体形态,气体分子激发成活性离子,在真空环境下互相碰撞反应,磷替代一定数量的硅原子进入沉积的薄层中,最终生成含磷的非晶硅或多晶硅薄层,达到掺杂目的。但是,磷烷是一种易燃易爆的剧毒气体,其运输、装卸、储存和使用均存在较高安全风险。

技术实现要素:

[0004]

为解决上述技术问题,本发明首先提供了一种topcon太阳能电池原位掺杂钝化层的气源,所述气源采用硅烷和红磷蒸汽的混合气体。

[0005]

基于上述气源,本发明还提供了一种topcon太阳能电池原位掺杂钝化层的制备方法,包括如下步骤:

[0006]

s1.首先将硅片输送进入工艺腔内;

[0007]

s2.硅片进入工艺腔后,先将工艺腔抽真空;

[0008]

s3.然后向抽真空后的工艺腔内通入上述硅烷和红磷蒸汽的混合气体作为工艺气体,并对工艺气体和硅片同时快速加热至反应温度并开启电源激发等离子体放电,硅烷和红磷蒸汽在高温低压真空中反应并在硅片表面生成含磷的硅薄膜,完成原位掺杂。

[0009]

其中,步骤s1中,硅片进入工艺腔采用板式输送或者链式输送或者管式输送等方

式,具体方式不限定。

[0010]

其中,步骤s2中,工艺腔内的真空压强为0.3-30pa。

[0011]

其中,步骤s3中,红磷加热到280℃以上产生红磷蒸汽并通入到工艺腔内;工艺腔内的加热方式采用高功率加热器直接加热并使加热面积大于硅片的面积,且反应温度迅速升至300-800℃,硅烷和红磷蒸汽在高温低压真空环境中形成反应区域并在硅片表面生成含磷的硅薄膜,完成原位掺杂。

[0012]

本发明还提供了一种topcon太阳能电池原位掺杂钝化层的制备系统,包括输送系统及反应系统;

[0013]

所述输送系统包括输送线及设置在所述输送线上的载具,硅片放置在所述载具上;

[0014]

所述反应系统包括工艺腔,用于将所述工艺腔抽真空的真空设备,用于向所述工艺腔内通入反应气体的供气设备,以及设置在所述工艺腔内上端的加热装置。

[0015]

其中,所述加热装置为高功率红外加热器、高功率微波加热器、高功率激光加热器中的一种或多种并阵列设置以全覆盖所述硅片。

[0016]

本发明还提供了一种基于上述系统及方法制备而成的太阳能电池的原位掺杂层。

[0017]

本发明还提供了一种topcon太阳能电池,其具有基于上述系统和方法制备的原位掺杂层。

[0018]

通过上述技术方案,本发明采用一步式原位掺杂的方式取代传统的沉积和掺杂两步式制备掺杂层的方法,并采用安全性更高的红磷蒸汽替代磷烷作为磷掺杂剂,从根本上解决高效太阳能电池产能低、成本高的难题,并显著提高了生产安全性。

附图说明

[0019]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

[0020]

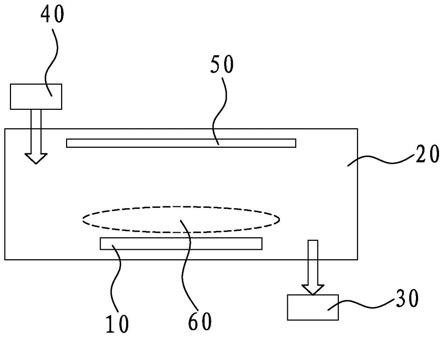

图1为本发明实施例所公开的制备系统示意图。

[0021]

图中:10.硅片;20.工艺腔;30.真空设备;40.供气设备;50.加热装置;60.反应区域。

具体实施方式

[0022]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0023]

参考图1所示的制备系统,本发明提供的topcon太阳能电池原位掺杂钝化层的制备方法,包括如下步骤:

[0024]

s1.首先将装入载具内的硅片(10)输送进入工艺腔(20)内的反应位置;其中,硅片(10)进入工艺腔(20)采用板式输送或者链式输送或者管式输送等方式,具体不限定;其中,采用板式输送时,硅片(10)平铺放置在载板上;

[0025]

s2.硅片进入工艺腔(20)后,先采用真空设备(30)将工艺腔(20)抽真空至0.3-30pa;

[0026]

s3.然后通过供气设备(40)向抽真空后的工艺腔(20)内通入硅烷和红磷蒸汽的混

合气体作为工艺气体,其中,红磷加热到280℃以上产生红磷蒸汽并通入到工艺腔(20)内;并通过设置在工艺腔(20)内的加热装置(50)对工艺气体和硅片(10)同时快速加热至300-800℃并开启电源激发等离子体放电,硅烷和红磷蒸汽在高温低压真空中形成反应区域(60)并在硅片(10)表面生成含磷的硅薄膜,从而完成太阳能电池的原位掺杂层制备;其中,工艺腔(20)内的加热方式采用红外、微波、激光等高功率加热器中的一种或多种直接加热并使加热面积大于硅片(10)的面积,也可以使加热器阵列设置以全覆盖硅片(10)。

[0027]

下表所示为不同工艺参数下的2组具体实施例:

[0028][0029]

由上表所示的2组具体实施例可知,本发明采用一步式原位掺杂的方式取代传统的沉积和掺杂两步式制备掺杂层的方法,并采用安全性更高的红磷蒸汽替代磷烷作为磷掺杂剂,可以获得具有良好均匀性及理想厚度的钝化层,从根本上解决了高效太阳能电池产能低、成本高的难题,并显著提高了生产安全性。

[0030]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1